книги / Термическое, термомеханическое и механическое поведение алюминия и его сплавов при различных методах их обработки

..pdf

чатым строением с неплотной структурой и развитой тонкой структурой с беспорядочным ориентированием кристаллитов, которые разделены сеткой параллельных микропустот на домены с размером 1–5 нм (960–1015 К).

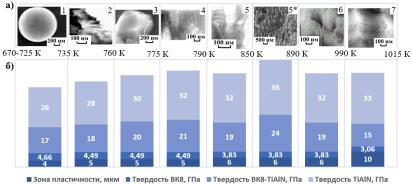

Рис. 19. Стадии структурообразования Ti1-хAlхN покрытия в зависимости от температуры ВК8 [34, 54–56] (а); зона пластичности и твердость ВК8 [41], твердость Ti1-хAlхN покрытия и твердость композиции ВК8 – Ti1-хAlхN (б) в зависимости от температуры [37, 57]

Процесс структурообразования и дефектообразования покрытия Ti1-xAlxN одновременно зависит от эволюции теплофизических и физико-механических свойств материалов катодов, подложки и самогопокрытия, вызваннойизменениемих температуры.

Фазовые и структурные превращения в катодных пятнахAl и Ti и макрочастицах в плазменном потоке зависят от распределения температуры по поверхности катода и в его сечении. Структурные превращения вAl катодном пятне протекают при Т ≥ 573 К. Начало фазового превращения solid→liquid соответствует температуре плавления Al – 933 К, при которой количество и размер жидких макрочастиц в плазме и микрокапель в покрытии Ti1-xAlxN резко увеличивается вследствие сильного экзотермического эффекта в данной точке. Деформация катода с резким ростом коэффициента теплового расширения Al при снижении жесткости, удельной

51

прочности и удельной жесткости значительно повышается. Cтруктурно-фазовые превращения в Al не протекают при поддержании средней температуры катодного пятна ниже температуры тока термоэлектронной эмиссии.

Для точки полиморфного превращения титана Тα→β = 1155,5 K характерен высокоинтенсивный эндотермический эффект, проявляющийся в резком уменьшении Ti в плазменном потоке, перераспределении Ti в катодном пятне и в покрытии Ti1-xAlxN. Жидкие макрочастицы при сублимации Ti не образуется. Однако ухудшение физико-механических свойств Ti в β-состоянии и потеря его способности к упругой деформации при увеличении температуры объясняется ростом зерна, увеличением коэффициента кристаллографической анизотропии, энтропии и коэффициента теплового расширения при линейном уменьшении модуля Юнга. Транскристаллические поверхностные трещины распространяются по границам зерен и двойников вследствие возникновения резкого градиента температур в Ti катоде.

Различное структурное и дефектное состояние микрокапель на поверхности и в теле покрытия Ti1-xAlxN объясняется различным термическим эффектом в критических температурных точках и различным агрегатным состоянием катодных пятен Al и Ti. Изменение фазовых и структурных состояний катодных пятен Al и Ti приводит к градиенту Al и Ti на поверхности и в теле покрытия. Контроль над термическим состоянием катода в процессе его испарения позволяет управлять структурой и составом материалов катодов, уменьшить количество и дефектность макрочастиц в плазменном потоке, снизить градиент фазового и элементного состава образующихся покрытий Ti1-xAlxN. Чтобы сохранить теплофизические и физико-механические свойства металлов катодов Ti и Al, необходимо равномерное распределение температуры по поверхности катодного пятна и поперечному сечению катода при его испарении. Выравнивание средней температуры катодного пятна Al и Ti и самих катодов ниже критических способствует равномерному перераспределению и выравниванию концентра-

52

ции фаз в зоне эрозии и осаждению нанокристаллического бездефектного покрытия Ti1–хAlхN стехиометрического состава.

На основании моделей поведения материалов катодов можно прогнозировать их поведение при катодно-дуговом испарении, продлить срок службы катодов, свести к минимуму дефектность сформированных покрытий.

Структура и физико-механические свойства покрытий Ti1-xAlxN зависят не только от фазовых и структурных превращений в материалах катодов Ti и Al в процессе их испарения, но и от термодинамических свойств подложки и самого покры-

тия Ti1-xAlxN.

Твердость сплава ВK8 (WC-Co) при его нагреве перед нанесением покрытий Ti1-xAlxN до 790 К уменьшается на 4 %, при дальнейшем росте температуры до 960 К – на 18 % и до 1015 К – на 35 % (рис. 17, б). Максимальная температура начала формирования структуры покрытия Ti1-xAlxN соответствует 873–973 К,

Tподл / Tпл.покр = 0,2…0,22 (Tпл = 4350 K). Напряжения на границе раздела покрытие Ti1-xAlxN – подложка в процессе осаждения по-

крытия будут сведены к минимуму, что может предотвратить образование трещин и ухудшение свойств покрытия. Дальнейшее увеличение температуры твердого сплава приводит к резкому уменьшению твердости композиции BK8 – Ti1-хAlхN.

Фазовые превращения в покрытии Ti1-xAlxN первоначально являются следствием спинодального разложения, а затем двух фазовых переходов:

c-TiAlN |

|

|

→ |

|

с-TiN + c-AlN |

→ |

|

с-TiN + h-AlN |

|||

1073 |

− 1173 |

К |

|||||||||

1173К |

|||||||||||

|

|

|

|

||||||||

|

|

|

|

|

→ |

с-TiN + w-AlN. |

|

||||

|

|

|

1173 |

− 1283К |

|

||||||

Образование в покрытии фаз h-AlN и w-AlN с бóльшим молярным объемом приводит к потере эффекта старения, объемному расширению катода ~ 26 %, возникновению термических и больших остаточных напряжений, рост которых вызывает боль-

53

шие деформации и может привести к образованию трещин в покрытии. Критическая температура покрытия Ti1-хAlхN, до которой данные фазы в процессе его формирования не образуются, составляет 1073 К, а оптимальная температура завершения процесса структурообразования покрытия Tподл / Tпл = 0,25. Эта зависимость соответствует разработанной модели структурных зон по-

крытия Ti1–хAlхN [55, 56, 58].

Установлен процесс структурообразования покрытия

Ti1–хAlхN в интервале температур Tподл / Tпл = 0,2… 0,27. Структура покрытий Ti1–хAlхN, образующихся при испарении катод-

ной дуги, аналогична структурам, образующимся в катодном пятне. Таким образом, прослеживается наследственность одновременно протекающих процессов в КП и на подложке при катодно-дуговом испарении.

Структурно-дефектное состояние покрытия Ti1–хAlхN является функцией теплофизических и физико-механических свойств катодов Ti и Al, подложки и самого покрытия. Осаждение покрытий с заданной структурой возможно при контроле температурного режима одновременно протекающих процессов на поверхности катода и подложки. Комплекс высоких физико-механических свойств при минимальном коэффициенте трения соответствует многослойному наноструктурированному покрытию Ti1-xAlxN, осажденному в термических условиях, предотвращающих фазовые и структурные превращения в материалах катодных пятен, подложки и самого покрытия.

2.4. Изменение термической стабильности нитридного соединения алюминия с титаном в зависимости от содержания в нем алюминия

Содержание Al в Ti1–xAlxN покрытиях в сформированном интервале ТемП зависит от объемных долей h-Ti3Al2N2, h-Ti2AlN и с-AlN фаз. При рассмотрении элементного состава слоев не учитывали с-AlN фазу ввиду малости ее объемной доли 3,0–8,8 %. Уста-

54

новлено, что содержание Al в Ti1–xAlxN покрытиях в большей степени зависит от h-Ti3Al2N2 фазы. С ростом объемной доли h-Ti3Al2N2 фазы до 95 % содержание Al повышается до 27,98 ат. %, в то время как при увеличении объемной доли h-Ti2AlN фазы до 95,9 % содержание Al повышается только до 26,58 ат. %. Однофазное Ti1–xAlxN покрытие на основе h-Ti3Al2N2 фазы содержит 28,7 ат. % алюминия, что соответствует стехиометрическому составу данной фазы.

В отличие от двух- и трехкомпонентных покрытий на основе нитридов тугоплавких металлов Ti1–xAlxN покрытия с максимальным содержанием h-Ti3Al2N2 и h-Ti2AlN фазы формируются

только при оптимальном сочетании Vнагр.подл, Тнач.п, Vнагр.п и давления газовой смеси. Стехиометрический состав соответствует

Ti1–xAlxN покрытию, сформированному при объемной доле основной тройной фазы >90 %.

Полученные значения полной свободной энергии Eп для возможных комбинаций фаз, входящих в Ti1–xAlxN покрытия, позволили заключить, что h-Ti3Al2N2 фаза более термически стабильна по сравнению с ее комбинациями с тройной h-Ti2AlN и/или двойными с-TiN или с-AlN фазами:

Eп(Ti3Al2N2) – Е(Ti2AlN+TiN+Al) = –15,91 эВ;

Eп(Ti3Al2N2) – 0,5Е(Ti2AlN+Ti3AlN+TiN+AlN+Al) = –16,33 эВ.

Полученные значения Eп возможных комбинаций фаз, входящих в Ti1–xAlxN покрытии, позволяют заключить:

–h-Ti3Al2N2 фаза более термически стабильна по сравнению

скомбинацией Ti2AlN фазы с с-Ti3AlN тройной и/или с-TiN двойной фазами.

–h-Ti3Al2N2 фаза более термодинамически стабильная по сравнению с h-Ti2AlN фазой. Наименьшей термической стабильностью обладает комбинация двух h-Ti2AlN, с-Ti3AlN тройных фаз и с-TiN двойной фазы.

Ti1–xAlxN покрытие на основе h-Ti3Al2N2 фазы с максимальным содержанием в ней Al (х = 0,40), сформированное

ЭДИ на равномерно прогретой подложке при оптимальном

55

Р = 1,0 Па и максимальной Vнагр.п = 6,0 К/мин, наиболее термически стабильно.

Расчеты полной свободной энергии Ti1–xAlxN покрытия позволяют предсказать в экспериментальных условиях поведение конкурирующих входящих в них фаз.

В итоге по термической стабильности фазы, входящие в Ti1–xAlxN покрытии, располагаютсявследующейпоследовательности: Ti3Al2N2 > maxTi3Al2N2 + TiN > maxTi3Al2N2 + TiN + AlN > maxTi3Al2N2 + AlN > maxTi2AlN + AlN > Ti3AlN + maxTiN > maxTi3Al2N2 + Ti2 AlN + TiN > Ti3Al2N2 + maxTi2AlN + TiN > Ti2AlN + Ti3AlN + maxTiN.

Таким образом, тройная h-Ti3Al2N2 фаза наиболее термически стабильна, а ее комбинация с двойными с-TiN и с-AlN фазами более стабильна по сравнению с комбинацией тройной h-Ti2AlN фазы с с-AlN фазой. Максимальной термической устойчивостью обладают Ti1–xAlxN покрытия, сформированные ЭДИ на подложке, стабилизированной в процессе продолжительного нагрева.

Ti1–xAlxN покрытие в порядке увеличения Еп располагаются в следующей последовательности: Ti3Al2N2 > maxTi3Al2N2+TiN > maxTi3Al2N2+TiN+AlN > maxTi3Al2N2+AlN > maxTi2AlN+AlN > Ti3AlN + maxTiN > maxTi3Al2N2 + Ti2AlN+TiN > Ti3Al2N2 + maxTi2AlN + TiN > Ti2AlN+Ti3AlN+maxTiN, которая аналогична полученной выше. Таким образом, к наиболее термически стабильным относятся Ti1–xAlxN покрытия с максимальным содержанием тройных h-Ti3Al2N2 и h-Ti2AlN фаз, содержанием дополнительных кубических фаз с-TiN и с-AlN не более 6 %. Энергетически не выгодно невысокое количество входящих гексагональных фаз h-Ti3Al2N2, h-Ti2AlN, если основной фазой является кубическая фаза с-TiN, что объясняется большим молярным несоответствием объемов.

Установлено влияние ТехП и ТемП на параметр кристаллической решетки (КР) Ti1–xAlxN покрытия (рис. 20). С повышением давления Р содержание Al и N2 в Ti1–xAlxN покрытии возрастает, поскольку увеличивается скорость протекания плазмохимиче-

56

ских реакций и количество N2, вступающего в реакцию нитридообразования. Уменьшение параметра КР в Ti1–xAlxN покрытии в условиях повышения Р, как при осаждении покрытия методом МР, так и ЭДИ, сопровождается увеличением содержания в нем Al (подтверждением служат результаты работ [59, 60]).

а |

б |

Рис. 20. Зависимость параметра КР: а – от содержания Al и отношения концентраций Al и Ti в Ti1–xAlxN покрытиях для кубического твердого раствора; б – от содержания Al и полной свободной энергии Ti1–xAlxN покрытия для входящих гексагональных фаз (ДР – данная работа)

Данное явление, скорее всего, вызвано замещением атомами Al с меньшим радиусом атомов Ti в TiN решетке, несмотря на то, что атомы Ti и N2 в TiN имеют координационное число 6,

а атомы Al и N2 в AlN – 4. Снижение Vнагр.подл в процессе термической обработки подложки перед осаждением Ti1–xAlxN покры-

тия также приводит к уменьшению параметра его КР и увеличению содержания в них Al, что объясняется увеличением мобильности адсорбированных атомов. Построенный график зависимости параметра КР и отношения концентраций Al и Ti в Ti1–xAlxN покрытия от содержания в ней Al подтверждает вышеприведенные выводы (см. рис. 20).

57

2.5. Изменение физико-механических и трибологических свойств нитридного соединения алюминия с титаном в зависимости от содержания в нем алюминия

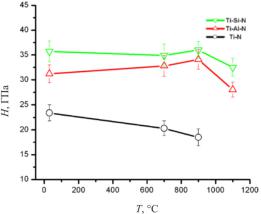

Превращение c-AlN в h-AlN и внешняя диффузия Co приводят к падению твердости до 28,0 ГПа при дальнейшем повышении температуры отжига до 1373 К (рис. 21). Твердость покрытия TiSiN сохраняется, стабильна до 1173 К, что объясняется отсутствием оствальдовского созревания из-за несмешивающейся границы раздела фаз TiN и Si3N4. А снижение твердости при 1373 К в основном происходит за счет рекристаллизации и диффузии Co.

Рис. 21. Зависимость твердости покрытий Ti–X–N от температуры отжига [62]

В табл. 3 приведены данные о зависимости физико-механи- ческих свойств Ti1−xAlxN покрытия: Н, Е, Н/Е, H3/Е2 и Wе (упругое восстановление) от конкретного метода осаждения и содержания в Ti1−xAlxN покрытии алюминия. Результаты исследований трибологических свойств Ti1–хAlхN покрытия в зависимости от метода его формирования (табл. 4) и морфологии поверхности немногочисленны, а в зависимости от его фазового и элементного состава не установлены.

58

Таблица 3

Физико-механические свойства Ti1–хAlхN покрытия

в зависимости от метода осаждения и содержания в нем Al (Е* – приведенный модуль упругости)

Покрытие |

Метод осаждения |

Н, ГПа |

Е*, |

Е, |

Н/Е |

Н3/Е2, |

We, |

Источник |

|

|

|

|

ГПа |

ГПа |

|

ГПа |

% |

|

|

Ti0,50Al0,50N |

PVD |

40 |

|

650 |

|

0,06 |

– |

[59] |

|

|

|

|

|

|

|

|

|

|

|

Ti/ Ti1–хAlхN |

PVD |

24 |

371 |

348 |

0,07 |

0,10 |

– |

[116] |

|

TiAl/ Ti1–хAlхN |

22 |

295 |

277 |

0,08 |

0,12 |

||||

|

|

|

|||||||

Ti0.6Al0.4N |

|

33,2 |

|

400 |

0,08 |

0,23 |

|

|

|

Ti0.4Al0.6N |

ЭДИ |

35,9 |

– |

449 |

0,08 |

0,23 |

– |

[117] |

|

Ti0.3Al0.7N |

|

32,7 |

|

353 |

0,09 |

0,28 |

|

|

|

Ti1–хAlхN |

МР ПТ (МР на по- |

41±3 |

– |

402±30 |

0,10 |

– |

– |

[118] |

|

стоянном токе) |

43±3 |

441±25 |

0,10 |

||||||

|

|

|

|

|

|||||

Ti1–хAlхN |

МР |

41,9 |

– |

397 |

– |

0,46 |

74 |

[119] |

|

|

|

|

|

|

|

|

|

|

|

Ti0.45Al0.55N |

МР |

47 |

– |

409 |

– |

0,62 |

74 |

[120] |

|

Ti0.60Al0.40N |

40 |

650 |

0,15 |

– |

|||||

|

|

|

|

||||||

Ti-Al-N |

МР |

26 |

– |

400 |

0,08 |

– |

– |

[121] |

|

|

|

|

|

|

|

|

|

|

|

Ti0.59Al0.41N |

МР |

31 |

315 |

– |

– |

– |

– |

[122] |

|

|

|

|

|

|

|

|

|

|

|

Ti0.75Al0.25N |

|

31,1±1,8 |

|

605±22 |

0,05 |

|

|

|

|

Ti0.67Al0.33N |

ЭДИ |

31,3±2,0 |

– |

608±20 |

0,05 |

– |

– |

[123] |

|

Ti0.50Al0.50N |

32,6±1,9 |

627±20 |

0,05 |

||||||

|

|

|

|

|

|||||

Ti0.34Al0.66N |

|

32,3±1,3 |

|

595±15 |

0,05 |

|

|

|

|

|

ЭДИ (фильтрован- |

|

|

|

|

|

|

|

|

Ti0.48Al0.52N |

ная вакуумно- |

31,4 |

– |

436 |

– |

– |

– |

[124] |

|

|

дуговая плазма) |

|

|

|

|

|

|

|

|

Ti0.46Al0.54N |

МР ПТ |

33 |

– |

– |

– |

– |

– |

[125] |

|

Ti0.24Al0.76N |

19 |

||||||||

|

|

|

|

|

|

|

Физико-механические свойства Ti1-хAlхN покрытий с увеличением содержания алюминия в ней до х = 0,45 улучшаются вне зависимости от метода ее осаждения. Незначительное влияние алюминий оказывает только на стойкость системы к упругой деформации разрушения Н/Е, в связи с тем, что величины Н и E с ростом алюминия в Ti1-хAlхN системе синхронно повышаются (установленная динамика изменения данных свойств согласуется с результатами работы [59, 62, 63] (рис. 22, а).

59

Таблица 4

Трибологические свойства Ti1–хAlхN покрытия в зависимости от метода его осаждения (f – коэффициент трения, V – средний объемный износ покрытия за время испытаний,

t/ m – износостойкость, h – высота изношенного сегмента)

Покрытие |

Метод |

f |

t/ m, |

V·10 |

–3 |

Iпv, |

h, мм |

Источ- |

осаждения |

с/мг |

|

мм3·Н–1·м–1 |

ник |

||||

Ti1–хAlхN |

ЭДИ |

0,5 |

– |

– |

|

– |

– |

[126] |

|

|

|

|

|

|

|

|

|

Ti1–хAlхN |

ЭДИ |

0,064…0,13 |

– |

1,4…3,0 |

– |

– |

[127] |

|

(мм3) |

||||||||

Ti1–хAlхN |

МР |

|

510±40 |

– |

|

– |

– |

[128] |

Ti1–хAlхN |

PVD |

0,3…0,4 |

– |

– |

|

– |

– |

[129] |

Ti1–хAlхN |

ЭДИ |

0,5…0,6 |

– |

– |

|

– |

– |

[130] |

Ti1–хAlхN/VN |

МР |

0,18…0,55 |

– |

– |

|

1,26·10–6* |

– |

[131] |

Ti1–хAlхN |

МР ПТ |

0,88…1,5 |

– |

– |

|

– |

– |

[125] |

Ti1–хAlхN |

МР |

0,5…1,1 |

– |

– |

|

– |

– |

[132] |

Ti1–хAlхN |

МР |

0,88 |

– |

– |

|

– |

– |

[121] |

Ti1–хAlхN |

ЭДИ |

0,05…0,25 |

– |

– |

|

– |

– |

[133] |

Ti1–хAlхN |

PVD |

1,0…1,2 |

– |

– |

|

– |

– |

[59] |

Ti1–хAlхN |

ЭДИ |

0,3 |

– |

– |

|

– |

– |

[134] |

Ti1–хAlхN |

ЭДИ |

0,05 |

– |

3,0 (г) |

– |

– |

[135] |

|

|

Импульсное |

|

|

|

|

|

|

|

Ti1–хAlхN |

реактивное |

0,88 |

– |

– |

|

– |

– |

[121] |

|

МР |

|

|

|

|

|

|

|

Ti1–хAlхN |

ЭДИ |

>0,9 |

– |

– |

|

– |

0,7 |

[133] |

*Среда – влажный воздух.

Комплексом оптимальных физико-механических свойств обладает Ti1-xAlxN система с х = 0,45, сформированная при максимальной скорости нагрева ее поверхности в процессе осаждения на равномерно прогретую подложку до начальной Тп = 670 К.

Увеличение объемной доли h-Ti3Al2N2 (42,86 ат.% Ti, 28,57 ат.% Al, 28,57 ат.% N) в Ti1-хAlхN системе, в отличие от h-Ti2AlN (Ti 50 ат.%, Al 25 ат.%, N 25 ат.%), приводит к улучшению всех физико-механических свойств, что объясняется большим содержанием в ней алюминия (рис. 22, б) и большей полной свободной энергией Ti1-хAlхN системы или большей термодинамической стабильностью (ЕTi3Al2N2 = –71,315 эВ, ЕTi2AlN = –32,217 эВ[64]).

60