книги / Процессы обработки заготовок. Хонингование

.pdf

сдвиг траекторий движения единичных режущих зерен хонинговальных брусков для обеспечения неповторяемости их траекторий обеспечивается кинематикой планетарного редуктора.

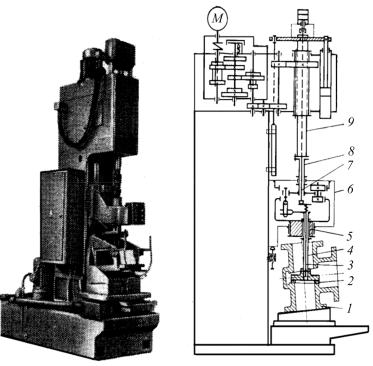

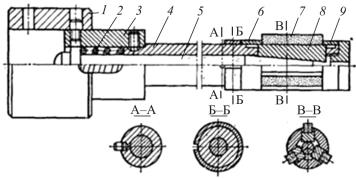

Рис. 1.6. Общий вид и кинематическая схема станка мод. 3893: 1 – деталь; 2 – диск с хонинговальными брусками; 3 – толкатель диска; 4 – оправка диска; 5 – обойма; 6 – редуктор; 7 – толкатель шпинделя; 8 – водило редуктора; 9 – шпиндель станка

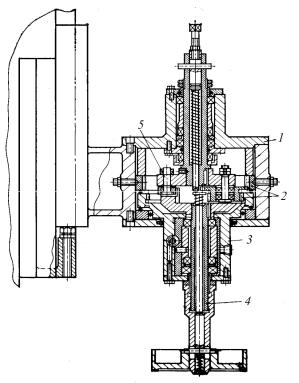

На рис. 1.7 представлена кинематическая схема планетарного редуктора станка мод. 3893.

При хонинговании плоских поверхностей на вертикальнофрезерных станках хонинговальной головке, жестко установленной на шпинделе станка, сообщают вращательное движение с заданным числом оборотов и приводят хонинговальные бруски хонинговаль-

21

ной головки в соприкосновение с обрабатываемой поверхностью. После этого осуществляют подачу на врезание, столу станка с установленной на нем заготовкой сообщают продольное перемещение. Сдвиг траекторий движения единичных режущих зерен хонинговальных брусков для обеспечения неповторяемости их траекторий обеспечивается конструкцией хонинговальной головки.

Рис. 1.7. Планетарный редуктор станка мод. 3893: 1 – корпус; 2 – планетарная передача; 3 – обойма; 4 – оправка; 5 – поводок

При хонинговании плоских поверхностей как на станках типа мод. 3893, так и на вертикально-фрезерных станках в зону хонингования обильно подают смазочно-охлаждающую технологическую

22

среду. Процесс хонингования плоскостей более подробно будет рассмотрен в п. 5 настоящего пособия.

Окончательную обработку эвольвентных поверхностей зубьев, как правило, закаленных цилиндрических колес внешнего и внутреннего зацепления, можно производить специальным инструментом – зубчатым хоном.

Процесс обработки зубчатым хоном называют зубохонингованием. Обработку цилиндрических зубчатых колес внешнего зацепления осуществляют зубчатым хоном внешнего зацепления на шевинговальных станках, используя вместо шевера хон внешнего

зацепления. Этот процесс |

достаточно часто, в |

том числе и |

в технической литературе, |

называют абразивным |

шевингованием |

(так как кинематическая схема процесса аналогична шевингованию), а инструмент называют абразивным шевером. Зубохонингование хоном внутреннего зацепления осуществляют на специальных зубохонинговальных станках отечественного производства мод. 5702, 5702А, 5714, 5715, 5913, 5В913 и на станках иностранных фирм RASO 200, RASO250TP, RASO 400, RASO 600, HURTH ZIS 350T, HOEFELER H 1253, PFEAUTER PE 250. Станки для зубо-

хонингования по сравнению с шевинговальными станками должны иметь повышенную частоту вращения инструмента в пределах от 400 до 800 об/мин. Кроме того, в кинематических схемах станков необходимо предусматривать механизмы, устраняющие удары и толчки в момент реверсирования вращения. Станки для зубохонингования производят в виде станков с ручным управлением, полуавтоматов и станков с ЧПУ.

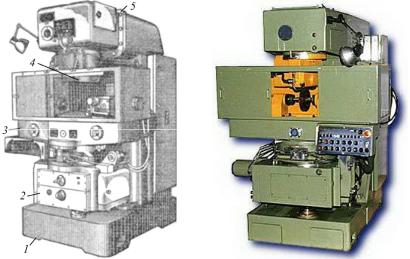

На рис. 1.8 представлен отечественный станок для зубохонингования мод. 5702 с ручным управлением.

Станина 1 (см. рис. 1.8) имеет внизу форму плиты, служащей основанием станка, а вверху – форму стойки. Спереди, на верхней части станка, имеется плоскость, в которой крепится основание 5, а к нему снизу монтируется зубчатый хон 4. Впереди станины расположены вертикальные направляющие, к которым прижимается консоль 2 с механизмом продольной и радиальной подач. На гори-

23

зонтальных направляющих консоли установлен стол 3, состоящий из салазок и укрепленной на них верхней части. Стол может перемещаться по направляющим консоли в обе стороны.

На рис. 1.9 представлен полуавтомат мод. BCH-NC2. Он применяется для чистовой обработки коротких закаленных шлицевых валов, косозубых и прямозубых цилиндрических колес алмазными и абразивными зубчатыми хонами методом обката с кинематической развязанной цепью при применении диагональной и продольной подач.

Рис. 1.8. Станок, применяемый |

Рис. 1.9. Зубохонинговальный |

для зубохонингования, мод. 5702 |

полуавтомат мод. BCH-NC2 |

На станке может производиться зубохонингование при окружном и радиальном нагружении как с реверсом вращения изделия и хона, так и по безреверсному методу. Это обеспечивает улучшение чистоты поверхности. Также имеется возможность для обработки зубчатых колес с бочкообразной формой зубьев.

В результате обработки на полуавтомате точность зубчатого колеса повышается на один квалитет по DIN, но не выше 5-го квалите-

24

та, чистота обработки улучшается по параметру Ra с 1,25–2,5

до 0,04–0,16 мкм.

Зубохонинговальный станок оснащен релейной системой управления и программным контролером и приводами Siemens. Обработка может осуществляться при радиальном нагружении как по безреверсивному методу, так и с реверсом вращения изделия и хона.

Процесс зубохонингования осуществляется по следующей схеме. Обрабатываемая деталь (зубчатое колесо) находится в зацеплении с инструментом (зубчатым хоном), образуя зубчатую передачу со скрещивающимися осями. Процесс сопровождается вращением (обкатыванием) детали и инструмента, причем инструмент вращает деталь, а последней сообщается также осевое возвратнопоступательное движение, способствующее равномерному съему припуска по всей длине зуба.

Для создания требуемого удельного давления в зоне обработки в кинематической цепи предусмотрено вертикальное перемещение обрабатываемой детали.

Для обработки обеих боковых поверхностей зуба инструменту сообщается попеременно вращение в одном и другом направлениях после окончания каждого осевого перемещения стола.

При зубохонинговании в зону обработки обильно подают сма- зочно-охлаждающую технологическую среду.

Более подробно процесс зубохонингования рассмотрен в п. 6 настоящего пособия.

1.3.Технологическое оснащение хонингования

1.3.1.Хонинговальные головки

Внастоящее время выпускается большое количество разнообразных по конструкции хонинговальных головок, как стандартизованных, выпускаемых на обезличенного потребителя, так и специальных (узкого назначения, для работы в определенных условиях).

25

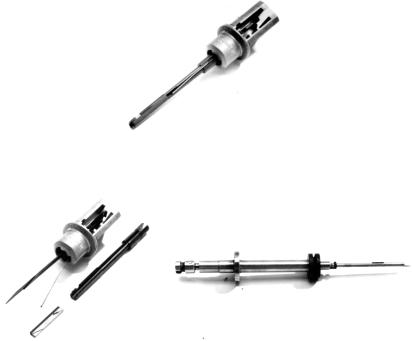

Для хонингования высокоточных глубоких отверстий малого диаметра от 3 до 10,5 мм протяженностью до 250 мм применяют хонинговальные головки фирмы Sunnen и их отечественные аналоги. Эти хонинговальные головки имеют всего один перемещаемый в радиальном направлении алмазный или эльборовый брусок и два опорных нераздвижных бруска.

Внешний вид хонинговальной головки фирмы Sunnen приведен на рис 1.10, а составляющие (конструктивные элементы) этой хонинговальной головки показаны на рис. 1.11.

На рис. 1.12 показана одна из разновидностей хонинговальных стандартных хонинговальных головок, а на рис. 1.13 – унифицированных (выполненных в соответствии с отраслевыми нормалями) хонинговальных головок для обработки сквозных отверстий.

Рис. 1.10. Общий вид хонинговальной головки для обработки высокоточных отверстий малого диаметра

Рис. 1.11. Составляющие (конструктивные элементы) хонинговальной головки для обработки высокоточных отверстий малого диаметра

26

Рис. 1.12. Стандартная хонинговальная головка

Специальные хонинговальные головки (под конкретного потребителя) в зависимости от конструктивных особенностей хонинговальных станков для обработки отверстий различают по следующим показателям:

–по назначению: для хонингования цилиндрических и конических наружных поверхностей вращения, для обработки коротких

иглубоких цилиндрических и конических; сквозных и глухих отверстий; для хонингования плоскостей;

–по количеству хонинговальных брусков: с одним или несколькими хонинговальными брусками (чаще с четным количеством брусков);

–по количеству блоков хонинговальных брусков вдоль оси хонинговальной головки: однорядные, двух- и трехрядные.

Вотличие от других видов отделочных операций, где качество обработки в значительной степени зависит от точности и жесткости станка, при хонинговании точность, производительность и качество

обработки определяются конструкцией хонинговальной головки и способом ее крепления.

Применяется несколько схем крепления хонинговальных головок и обрабатываемых деталей при операциях хонингования. Наиболее распространены следующие:

–жесткое крепление детали и плавающее (одно- и более) шарнирное крепление хонинговальной головки;

–жесткое крепление хонинговальной головки и плавающее детали в приспособлении;

27

– жесткое крепление хонинговальной головки и обрабатываемой детали в плавающем приспособлении.

Все эти схемы обеспечивают сохранение положения оси обрабатываемого отверстия детали после предыдущей операции.

При хонинговании коротких сквозных отверстий в кольцах,

рычагах, зубчатых колесах достаточно часто применяют жесткое крепление хонинговальной головки и плавающие детали в приспособлении.

Это значительно упрощает конструкцию головки и не требует точного центрирования обрабатываемой детали по оси шпинделя станка.

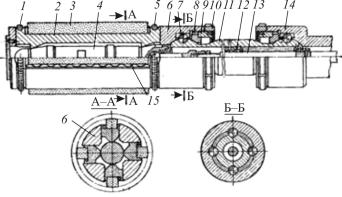

Конструкция хонинговальной головки с жестким креплением приведена на рис. 1.13.

Рис. 1.13. Хонинговальная головка с жестким креплением на шпинделе станка

Хонинговальная головка имеет полый корпус 4, внутри которого перемещается шток 5, обеспечивающий разжим хонинговальных брусков. В передней части корпуса сделаны прямоугольные пазы. В них могут перемещаться в радиальном направлении колодки 8 с хонинговальными брусками 7. Колодки опираются на конус штока 5 и прижимаются к нему разрезными пружинами-втулками 6

и9. Под давлением от гидроцилиндра станка шток 5 перемещается

ираздвигает хонинговальные бруски в радиальном направлении.

28

После снятия давления шток 5 возвращается в исходное положение с помощью пружины 2 во втулке 3, которая жестко связана с корпусом головки. Втулка 1 служит для жесткого соединения корпуса головки со шпинделем станка.

При хонинговании сквозных от- |

|

|||

верстий |

средней |

длины в блоках ци- |

|

|

линдров, гильзах, втулках применяют |

|

|||

шарнирное крепление хонинговальной |

|

|||

головки на шпинделе станка и жесткое |

|

|||

крепление обрабатываемой детали. |

|

|||

Одношарнирное крепление головки |

|

|||

(рис. 1.14) применяют, когда наладкой |

|

|||

обеспечивается достаточно точное цен- |

|

|||

трирование детали (отклонение от соос- |

|

|||

ности шпинделя станка и обрабатываемо- |

|

|||

го отверстия не превышает 0,03–0,05 мм). |

|

|||

При шарнирном креплении хонинго- |

|

|||

вальной |

головки |

точность обработки |

Рис. 1.14. Хонинговальная |

|

зависит в основном только от жесткости |

||||

системы |

инструмент – деталь. |

головка с одношарнирным |

||

креплением |

||||

В связи с этим к хонинговальным |

||||

|

||||

станкам и приспособлениям процесса хонингования предъявляют значительно меньше требований по точности их изготовления, чем при других процессах заключительной (финишной) обработки.

Конструкция хонинговальных головок для обработки отверстий существенно зависит от вида отверстий (короткие и глубокие, сквозные и глухие и т.д.).

Если отклонение оси шпинделя станка и оси заготовки превышает 0,05 мм, то осуществляют двухшарнирное крепление головки.

Конструкция хонинговальной головки с двухшарнирным креплением показана на рис. 1.15.

В корпусе 6, представляющем собой полый цилиндр, перемещается шток разжима хонинговальных брусков 4, который раздвигает в радиальном направлении размещенные в прямоугольных

29

пазах колодки 2 с закрепленными на них хонинговальными брусками 3. Крепление хонинговальных брусков в колодках осуществляется пластинчатыми пружинами 1 и 5.

Рис. 1.15. Хонинговальная головка с двухшарнирным креплением

Колодки 2 опираются на конус штока 4, а круглые цилиндрические пружины 1 и 5 обеспечивают постоянное прилегание колодок к этому штоку.

Корпус хонинговальной головки шарнирно соединен со шпинделем станка посредством держателя 14 и соединительной оправки 11, концы которой имеют сферические поверхности. В углублениях этих поверхностей вставлены четыре шарика 7, входящие в соответствующие пазы в расточках корпуса головки и держателя. Посредством двух полуколец 8, гайки 9 и контргайки 10 обеспечивается шарнирное соединениекорпуса головкис соединительнойоправкой.

Такая же конструкция применена для соединения оправки 11 с держателем.

Самоцентрирование головки по оси обрабатываемого отверстия обеспечивается шарнирным соединением штока 13 с валиком подачи. Под действием силы, приложенной по оси этого штока, валик подачи, перемещаясь в осевом направлении, раздвигает колод-

30