книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdf46.Третьяков А.В., Зюзин В.И. Механические свойства металлов и сплавовприобработкедавлением. – М.: Металлургия, 1973. – 224 с.

47.Циглер Г. Экстремальные принципы термодинамики необратимых процессов и механика сплошной среды. – М.: Наука,1966. –

135с.

48.Мак Лин Д. Механические свойства металлов. – М.: Метал-

лургия, 1965. – 432 с.

49.Красовский А.Я., Красико В.Н. Трещиностойкость сталей магистральных трубопроводов. – Киев.: Наукова думка,1990. – 176 с.

50.Машиностроение. Энциклопедия: в 2 кн. – М.: Машино-

строение, 1994. – Кн.1. – 534 с.

51.Металлургия циркония // Матер. междунар. конф. – М.: Издво иностранной литературы, 1958. – 420 с.

52.Ривкин Е.Ю., Родченков Б.С., Филатов В.М. Прочность сплавов циркония. – М.: Атомиздат, 1974. – 168 с.

53.Влияние химико-термической обработки на закономерности деформирования и разрушения сплавов на основе ниобия / И.С. Цвилюк, В.И. Пыльников, Д.С. Авраменко, А.В. Коровайцев // Проблемы проч-

ности. – 1984. – №9. – С.49–53.

54.Александров С.И., Горынин И.В., Ярошевич В.Д. Радиационное упрочнение металлов с решеткой ОЦК // Проблемы прочности. – 1984. –

№3. – С.50–57.

55.Справочник. Инженерный журнал. – 1998. – №8–12.

56.Перлин И.Л., Ерманок М.З. Теория волочения. – М.: Метал-

лургия, 1971. – 448 с.

57.Трофимов В.Н. Определение остаточных макронапряжений после холодной пластической деформации // Материалы VIII Всероссийского съезда по теоретической и прикладной механике. –

Пермь, 2001. – С.564.

58.Трофимов В.Н. О возможности использования механических характеристик прочности материала для оценки разрушения // Известия вузов. Черная металлургия.– 2002. – №5. – С. 24–28.

151

59.Трофимов В.Н. Использование стандартных характеристик прочности и пластичности для оценки вероятности разрушения элементов ответственных конструкций // Неразрушающий контроль и диагностика: матер. XVII Рос. науч.-техн. конф. (Электронный ресурс). – Екатеринбург: Изд-во ИМАШ УрО РАН, 2005. (Электрон. оптич. диск. Статья №П7-д109).

60.Трофимов В.Н. Модель накопления поврежденности при пластической деформации. // РАЗРУШЕНИЕ, КОНТРОЛЬ И ДИАГНОСТИКА МАТЕРИАЛОВ И КОНСТРУКЦИЙ: матер. III Рос. науч.- техн. конф. (Электронный ресурс). – Екатеринбург: ИМАШ УрО РАН, 2007. (Электрон. оптич. диск).

61.Грешнов В.М., Лавриненко Ю.А., Напалков А.В. Инженерная физическая модель пластически деформируемых металлов (скалярное соотношение) // Кузнечно-штамповочное производство. – 1998. –

№5. С.3–6.

62.Малинецкий Г.Г. Хаос. Структуры. Вычислительный эксперимент: Введение в нелинейную динамику. – М.: Эдиториал УРСС,

2000. – 256 с.

63. Челышев Н.А., Люц В.Я., Червов Г.А. Показатель напряженного состояния и параметр Надаи-Лоде // Известия вузов. Черная ме-

таллургия. – 1983. – № 4. – С. 50–53.

152

5. НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ ПРИ ВОЛОЧЕНИИ ОСЕСИММЕТРИЧНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ

Применение критериев разрушения и поврежденности требует определения пластических характеристиках металла слоев композиционной заготовки и напряженно-деформированного состояния.

Для определения напряжений в очаге деформации при волочении применяют следующие методы: метод тонких сечений; метод линий скольжения; вариационные методы; численные методы, например, метод конечных элементов.

5.1. Результаты теоретических исследований напряженного состояния заготовок при волочении

Поскольку процессы деформирования монометаллических и композиционных заготовок имеют много общего, поэтому рассмотрим основные результаты исследования напряженного состояния монометаллическихзаготовок.

Метод тонких сечений широко использовался для решения задач пластичности Э. Зибелем, Заксом, С.И. Губкиным, И.Л. Перлиным, В.С. Смирновым, Г.Э. Аркулисом и др. Для получения решения в аналитической форме используется модель идеального жестко-пластичес- кого тела и принимается, что напряжения изменяются не от точки к точке деформируемого объема, а от сечения к сечению. Такой подход облегчает интегрирование уравнений равновесия и анализ влияния технологических параметров на энергосиловые параметры процесса волочения [1–9]. Несмотря на недостатки, обусловленные принятыми допущениями, метод тонких сечений позволил получить ряд фундаментальных результатов при анализе технологических процессов деформации металловиширокоиспользуетсявнастоящее время.

Рассмотрим практические результаты применения метода тонких сечений к исследованию деформирования металла в коническом канале волоки.

153

Для определения напряжения волочения монометаллических заготовок физически обоснованной и часто применяемой является формула И.Л. Перлина (границы очага деформации сферические, металл заготовки – жесткопластический неупрочняемый) [10]

|

|

|

1 |

|

|

|

1+ a |

|

|

1 |

a |

|

1 |

a |

||

|

|

|

|

|

|

1 |

|

|

||||||||

σвол = |

|

|

|

|

|

σScp |

|

− |

|

|

+ σq |

|

|

, (5.1) |

||

2 |

[(α |

|

+ ρ) / 2] |

|

|

|

||||||||||

|

cos |

в |

|

a |

|

λ |

|

|

λ |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где σscp – сопротивление деформации металла; λ – вытяжка в сечении скоординатой x; αв и ρ – угол наклона образующей канала волоки иуголтрения, соответственно; σq – напряжение противонатяжения.

Г.Э. Аркулис получил формулу для определения нормальных напряжений на поверхности контакта волоки и деформируемого изделия при постоянном значении коэффициента трения, плоских границах очага деформации и линейном законе упрочнения [11]:

σθ = σs0 − |

b |

σs0 |

− |

m |

− |

1 |

− |

m |

ln λ − |

σq |

|

|

|||||

|

|

|

1 |

|

|

|

|

|

|

, |

(5.2) |

||||||

|

|

λ |

a |

a |

λ |

а |

|||||||||||

|

a |

|

|

a |

|

|

|

|

|

|

|

|

|||||

где σs0 – сопротивление деформации металла на входе в очаг де-

формации; m – показатель степени в линейном законе упрочнения а, b – коэффициенты, а = b – 1; b = tg(α + ρ) / tgα .

Автор работы [12] решил плоскую задачу деформирования упрочняемого металла в коническом канале в полярных координатах и получил распределение нормальных контактных напряжений в виде

δ + 1 |

(λ |

n/2 |

|

− δ /2 |

)− |

1 |

|

n/2 |

|

1 |

|

|

n/2 |

|

|

||

σθ = σS |

|

|

− λ |

|

|

λ |

|

|

ϕ + |

|

− 1 |

λ |

|

, |

(5.3) |

||

|

|

|

n |

|

|

|

|||||||||||

δ + n |

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|||

где δ = µ / α ; – коэффициент трения; |

α – полуугол волоки, рад.; |

||||||||||||||||

n – показатель упрочнения; ϕ – коэффициент, учитывающий рас-

пределение нормального |

напряжения по |

координате θ ( θ = 0 ÷ α ), |

ϕ = ch mθ / ch mα ; m |

– коэффициент |

внутреннего трения |

m = τρθ / τs = 0...1. |

|

|

154

Анализ формулы показывает, что с увеличением коэффициента вытяжки λ нормальное контактное напряжение уменьшается при любых значениях показателя упрочнения.

Решение задач пластической деформации вариационными методами получило развитие в работах ученых уральской школы обработки металлов давлением [13–18 и др.].

Наиболее широко используются прямые вариационные методы, вкоторых искомые поля напряжений и деформаций определяются выбором координатных функций, удовлетворяющих граничным условиям, физическому смыслу решаемой задачи и сообщающих минимальное значение некоторому функционалу. Исследования В.Л. Колмогорова иего учеников показали, что с разумной точностью, которая определяется числом варьируемых величин, можно решить практически любую краевуюзадачу теориипластичности.

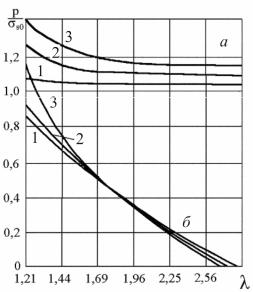

Рис. 5.1.Изменение нормального напряжения на входе (а) и выходе из волоки (б) в зависимости от величины обжатия и угла рабочей зоны волоки:

1 – 2α = 4° ; 2 – 2α = 12° ; 3 – 2α = 20°

155

В работе [19] для определения нормальных контактных напряжений при деформировании сплошного прутка использован принцип Кастильяно. Границы очага деформации принимались сферическими, материал прутка – идеальным жесткопластическим, напряжение противонатяжения и коэффициент трения равными 0. Решая вариационное уравнение, авторы получили распределение нормальных контактных напряжений:

σ |

= a + a |

|

− |

α |

τ |

8r − 3(R2 + R1 ) |

, |

(5.4) |

|

π |

|

||||||

θ |

1 |

2 |

|

s |

R2 − R1 |

|

||

|

|

|

|

|

||||

где а1 и а2 – коэффициенты, |

определяемые из условия минимума |

|||||||

функционала; R1 и R2 – радиусы сферических границ на выходе и входе очага деформации соответственно; α – угол наклона образующей канала волоки.

Результаты расчета (рис. 5.1) показывают, что нормальные контактные напряжения могут превышать σs и существенно снижаются

с ростом вытяжки.

Для расчета нормальных контактных напряжений автор работы [16] использовал интегральный метод уравнений мощности [17]. Распределение напряжений сдвига в очаге деформации было задано на основании экспериментальных данных В.И. Уральского [18]. Напряжения трения на поверхности контакта задавались в виде τk = (µ1 + µ2 σθ )σθ , где

µ0 , µ1 – эмпирические коэффициенты; σθ – нормальное напряжение на

поверхности контакта проволоки и волоки. Для вычисления нормальныхнапряжений вработе[16] былополученовыражение:

σθ |

= |

σθ0 |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σs0 |

|

σs0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

σ |

|

|

σ |

|

|

c |

|

|

λ |

ln λ |

|

||

|

|

|

θ0 |

|

θ0 |

|

|

|

|||||||||||

+ |

|

µ1 σs0 |

|

|

|

+ µ0 |

|

+ 8 |

|

1 |

+ (k − 1) |

|

|

|

− (5.5) |

||||

a |

|

|

σs0 |

|

|

2 |

|||||||||||||

|

|

|

|

|

σs0 |

|

|

a 3 |

|

λ − 1 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

2 |

12c |

(k − 1) − a |

k + 1 |

x |

||||

|

|

|

|

|

|

|

, |

||

3 |

a |

2 |

π |

|

|||||

|

|

|

|

|

L |

||||

156

где σθ0 |

= σs0 |

2 |

|

c |

+ |

a |

(k + 1) |

λ |

|

− σq – нормальное напряже- |

|

|

4 |

|

|

|

|

|

|||||

3 |

a |

2 |

3π |

|

|||||||

|

|

|

|

|

|

λ − 1 |

|

||||

ние на входе в очаг деформации; a = tg αВ ; αВ – полуугол наклона образующей канала волоки; k – коэффициент упрочнения, k = τsx / τs0 ; L – длина очага деформации; σs0 – предел текучести металла на входе в очаг деформации; τsx – предельное сдвиговое напряжение в сечении, расположенном на расстоянии х от плоскости входа в очаг деформации; σq – напряжение противонатяжения.

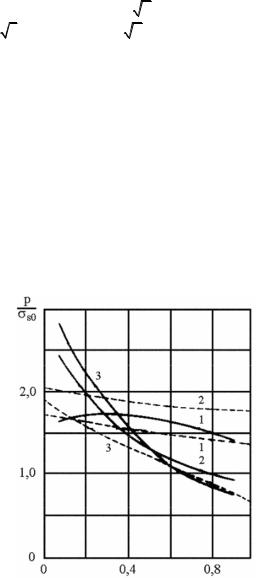

Анализ последней формулы затруднен вследствие необходимости определения коэффициентов µ0 и µ1 , зависящих от геометрии

очага деформации, материала заготовки, типа смазки и т.д. Можно отметить значительное расхождение расчета и эксперимента (рис. 5.2), что объясняется причинами указанными выше.

Рис. 5.2. Распределение расчетных и экспериментальных значений нормальных напряжений при волочении алюминия 1, меди 2,

стали 10 кп 3 вдоль очага деформации:-- -- -- расчет; --------- эксперимент

157

Метод линий скольжения (МЛС) развит в работах отечественных и зарубежных ученых: Г. Генки, В.В. Соколовского, А.Д. Томлёнова, Б.А. Друянова, Р. Хилла, В. Прагера, Ф. Ходжа [1,20–25] и практически применен к процессу волочения в работах [26–28].

Решение задач теории пластичности производится путем определения поля линий скольжения, делящих пластически деформируемую область металла на жесткие блоки, на границах которых удовлетворяются кинематические граничные условия. Недостатками МЛС являются трудоемкость построения поля линий скольжения; возможность примененияметодатолькодляисследования задач плоскойдеформации.

При решении осесиметричных задач в [29, 30] было показано, что поля скоростей и напряжений должны удовлетворять условию Сен-Венана – Леви – Мизеса, что ведет к значительным вычислительным трудностям. Попытка ввести упрощения в математической постановке задачи, например условия идеальной пластичности, ведет к ошибке при определении поля напряжений независимо от того, каким образом было учтено упрочнение или трение.

В работах [31, 32] для решения осесимметричной задачи волочения прутка применен экспериментально-аналитический метод. Вычислительная часть метода основана на МЛС, а характер упрочнения металла и границы очага деформации определялись экспериментально. Результаты расчета нормальных контактных напряжений в очаге деформации качественно совпадают с данными работ [34, 35] (рис. 5.2), однако существенно отличаются от результатов работ [27, 28, 30] и даже противоречат им.

Значительное число публикаций посвящено применению для решения задач пластической деформации метода верхней оценки (МВО) [35– 39]. В основе МВО лежит теорема о верхней оценке: среди всех кинематически возможных полей скоростей действительное поле скоростей обеспечивает наименьшуюмощностьпластического деформирования.

Сущность метода заключается в следующем. В области пластического течения задается кинематически возможное поле скоростей (КВПС), удовлетворяющее граничным условиям. Исследуемая область разбивается на жесткие недеформируемые блоки, скользящие друг относительно друга по границам. Границы блоков являются по-

158

верхностями разрыва скоростей. Приращение степени деформации на границах за счет изгиба линий тока определяется как ∆ε = ∆VII / V , где VII и V – составляющие скорости, параллельные

и нормальные границе соседних блоков соответственно. Варьируя один или несколько геометрических параметров, определяют параметры КВПС, сообщающие минимум мощности деформирования:

n

W = ∑τs ∫ ∆VII dS = W∆V II ,

i=1 Si

где n – число границ; Si – площадь границы.

Наиболее просто использовать МВО для определения интегральных характеристик процесса деформирования, таких как усилие деформирования. Ошибка расчета не превышает 10–15 % по сравнению с опытными данными. В настоящее время МВО значительно усовершенствован. Область деформирования разбивают на жесткие и пластически деформируемые части, в которых мощность деформирования определяется как

Wдеф = ∫T H dV ,

V

где T – интенсивность касательных напряжений; Н – интенсивность

скоростей деформаций сдвига; V – деформируемый объем. Мощность, затрачиваемая на осуществление процесса деформи-

рования,

W = Wдеф + W∆VII + Wтр ,

где Wтр – мощность сил трения.

Процедура МВО для получения поля напряжений при волочении практически реализована в работе [40]. Автор показал, что условия трения на поверхности контакта определяют форму границ очага деформации, что совпадает с результатами работы [5], в которой форма границ определялась из решения системы дифференциальных уравнений равновесия.

159

Недостаток МВО заключается в том, что КВПС, дающее минимум мощности деформирования, может значительно отличаться от действительного, что не позволяет определить поле напряжений.

Большое распространение при решении краевых задач теории пластичности получили численные методы решения дифференциальных уравнений равновесия, в частности, метод конечных элементов, основанный на использовании вариационных принципов и дискретизации исследуемой области, что позволяет избежать трудностей в выборе координатных функций. Использование метода конечных элементов позволяет определять поля напряжений, деформаций и температур в телах произвольной формы. Необходимо отметить значительный вклад отечественных ученых в развитие метода конечных элементов применительнокзадачам теориипластичности [15, 41–44].

Слоистые композиционные заготовки

Одной из центральных задач механики структурно-неоднород- ных тел, к которым относятся композиционные материалы, является задача определения их эффективных характеристик. Развивая феноменологический подход к исследованию процессов деформирования структурно-неоднородных сред, В. Фойгт и Э. Рейс (1928) сформулировали правило механического смешивания для определения эффективных упругих характеристик микронеоднородных материалов,

воснове которого лежат следующие гипотезы:

–размер неоднородностей в смеси много больше атомных или молекулярных размеров, напримерпараметров кристаллической решетки;

–размер неоднородностей в смеси много меньше расстояний, на которых существенно меняются макроскопические параметры.

Принятые гипотезы позволяют использовать для решения задач механики структурно-неоднородных сред математический аппарат механики сплошных сред. Однако для математического моделирования процессов деформации необходим значительный объем экспериментальных исследований как для получения микро- и макроскопических характеристик композита, так и для определения характеристик взаимодействия его компонентов при совместной деформации (например, влияние диффузии).

160