книги / Подъемно-транспортные машины

..pdf

3.6. Определяем фактический коэффициент запаса прочности каната:

kф = Fразр = 89,0 = 5,2 > k = 5 .

Fmax 17,0

Условие kф ≥ k выполняется. Окончательно выбран

канат-13-Г-I-C-Н-1764 ГОСТ 2688–80

(канат двойной свивки типа ЛК-Р 6×19 (1+6+6/6) +1 о.с. диаметром 13 мм, грузовой, с проволоками нормального качества с цинковым покрытием для средних агрессивных условий работы, крестовой свивки при правом направлении свивки проволок в прядях, нераскручивающийся, нерихтованный, нормальной точности изготовления; с маркировочной группой проволок по временному сопротивлению разрыву σв = 1764 МПа).

Маркировка каната приведена в прил. 5.

41

4. РАСЧЕТ ПАРАМЕТРОВ БЛОКОВ И БАРАБАНА

Задание

Осуществить расчет параметров и подобрать направляющие, обводные и уравнительные блоки. Определить основные параметры канатного барабана.

Краткие теоретические сведения

Блоки служат для снижения трения при подъеме и опускании груза, а также для изменения направления движения каната. Это простейшее устройство – обычное колесо, обод которого имеет желоб для размещения каната (рис. 4.1).

Блоки для стальных канатов бывают обводные, отклоняющие, направляющие и уравнительные. Их отливают из серого чугуна или стали, а блоки больших размеров выполняют сварными из листового металла. Для повышения долговечности блоков и канатов ручьи (желоба) футируют пластмассами, капроном или алюминием.

Работа грузоподъемного механизма в значительной степени зависит от правильности выбора параметров обводных и направляющих

блоков. При огибании блока канат изгибается и деформируется, что в конечном счете приводит к его разрушению. Для предотвращения необратимых деформаций и увеличения срока службы каната диаметр блоков не должен быть меньше определенной величины, зависящей от диаметра каната, типа и группы режима работы механизма.

При наличии в схеме механизма уравнительного блока (что характерно для сдвоенного полиспаста с четной кратностью) его диаметр можно принимать на 20 %, а у стреловых кранов на 40 % меньше расчетного. Считается, что диаметр этого блока не влияет на долговечность каната, поскольку постоянного движения каната че-

42

рез него не происходит. С точки зрения компоновки механизма маленький уравнительный блок предпочтительней большого.

Однако в других источниках отмечается, что разрушение каната нередко происходит именно на уравнительном блоке. Это связано с тем, что канат здесь постоянно находится в изогнутом положении и испытывает циклические знакопеременные нагрузки. По этой причине рекомендуется устанавливать уравнительный блок того же диаметра, что и обводные, и тщательно смазывать для увеличения срока службы каната, а в кранах тяжелого и весьма тяжелого режимов работы желательно применять балансиры.

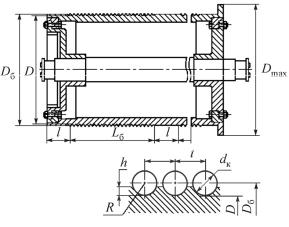

Барабаны, так же как и блоки, отливают из серого чугуна или стали или выполняют сварными (рис. 4.2).

В зависимости от длины навиваемого каната последний укладывается на барабан в один или несколько слоев. Соответственно, различают барабаны с навивкой сле-

дующих видов: |

Рис. 4.2 |

|

– однослойной; |

||

|

||

– многослойной. |

|

В большинстве случаев в грузоподъемных механизмах применяются барабаны с однослойной навивкой каната. На поверхности таких барабанов нарезают винтовые канавки для навивки каната, которые:

–увеличивают поверхность соприкосновения каната с барабаном и этим уменьшают напряжение смятия;

–устраняют трение между соседними витками и снижают износ каната.

Барабаны с многослойной навивкой применяются при очень большой длине навиваемого каната, а также в механизмах подъема

сповышенными требованиями к компактности (барабаны лебедок). В этих барабанах каждый последующий слой каната накладывается на предыдущий с противоположно направленным углом бокового отклонения.

43

Для правильной укладки каната на барабан, а также для предохранения каната от смещения и запутывания при ослаблении натяжения применяют различные виды канатоукладчиков.

Толщина стенки барабана зависит от нагрузки со стороны наматываемого каната, материала барабана и технологии его изготовления. Исходя из этого после определения основных размеров барабана производят проверку прочности его стенок при совместном действии деформации сжатия, кручения и изгиба со стороны натянутого каната.

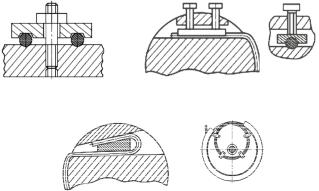

Для закрепления на барабане концов каната применяют креп-

ления различных конструкций. Наибольшее распространение получили следующие крепления (рис. 4.3):

–при помощи накладки одноболтовой или двухболтовой с трапецеидальной или полукруглой канавкой (см. рис. 4.3, а);

–прижимной планкой (см. рис. 4.3, б);

–клином (см. рис. 4.3, в);

–планками на торцевой стенке барабана (см. рис. 4.3, г) и др.

а |

б |

в г

Рис. 4.3

Крепление каната на барабане должно быть надежным, доступным для осмотра и удобным для замены. Канат в месте крепления не должен подвергаться резкому изгибу. После выбора конструкции

44

крепежного узла его необходимо проверить на прочность с учетом сложного напряженного состояния, обусловленного силами, действующими со стороны натянутого каната, и силами затяжки, необходимой для его удержания.

Указания к выполнению задания

4.1.Определение параметров блоков

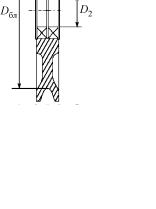

Косновным параметрам блоков относятся (рис. 4.4): Dбл – диаметр блока; D2 – диаметр оси; R – радиус ручья; B – ширина ручья; h – глубина ручья; dк – диаметр каната). Диаметр блока принимается по ручью каната (дну канавки) по формуле

Dбл ≥ dк (e −1),

где dк – диаметр каната, мм; e – коэффициент, учитывающий допустимый перегиб каната, зависящий от типа механизма, привода и режима работы (прил. 8).

Полученное значение Dбл необходимо округлить в большую сторону до стандартного значения в соответствии с нормальным рядом диаметров

(см. прил. 8).

При наличии уравнительного блока его диаметр можно принимать равным диаметру обводных блоков

Глубину ручья (желоба) блока выбирают в зависимости от его назначения и места установки:

– для направляющих блоков, уста- Рис. 4.4 новленных на конце стрелы поворотного крана, в целях предотвращения соскальзывания каната при раскачивании груза принимают

hбл = (5,0…6,0)dк;

45

– для блоков, в которых предотвращено соскальзывание каната (блоки тележки мостового крана),

hбл = (1,4…1,9)dк.

Ширину (величину раствора) ручья блока принимают

Bбл = (2…2,5)dк.

Радиус ручья (желоба)

Rбл = (0,53...0,56)dк.

Диаметр ручья должен быть на 5,0–7,5 % больше номинального диаметра каната для обеспечения максимальной площади контакта каната с поверхностью желоба блока. Слишком узкие ручьи блоков защемляют и деформируют канат, что приводит к интенсивному его изнашиванию и преждевременному выходу из строя. При большем значении Rбл недостаточная площадь контакта приведет к увеличению значений контактного давления и преждевременному разрушению проволок каната. Размеры радиуса ручья и другие параметры блока регламентируются ОСТ 24.191.01 «Блоки для стальных канатов. Профиль ручья. Конструкции и размеры»; ОСТ 24.191.05–82 «Блоки для стальных канатов. Конструкция и размеры блоков и канавок»; ОСТ 24.091.08–81 «Блоки верхние крановые. Конструкции

иразмеры».

Вданной работе полученные результаты округляют до 0,5 мм.

Определение диаметров осей блоков D2 возможно только после выбора подшипников блоков. В данной работе это не требуется.

4.2. Определение значений диаметра барабана

Минимальный диаметр барабана D (рис. 4.5) из условия долговечности при перегибе на минимальном радиусе по ручью каната (дну канавки) определяется по формуле

D = Dб −dк ≥ dк (e −1),

где dк – диаметр каната, мм; e – коэффициент, учитывающий допустимый перегиб каната, зависящий от типа механизма, привода и режима работы (см. прил. 8).

46

Рис. 4.5

Полученное значение D необходимо округлить до стандартного значения в соответствии с нормальным рядом диаметров (см. прил. 8).

Диаметр барабана, измеряемый по средней линии навитого каната: Dб = D + dк.

Оптимальное соотношение длины и диаметра барабана составляет L/Dб = 0,5…3,0. При больших высоте подъема груза и кратности полиспаста для обеспечения приемлемой длины барабана его диаметр принимают несколько большим, чем получается по расчетам. С другой стороны, барабан меньшего диаметра проще установить по П-образной схеме компоновки (см. рис. 1.6), в то время как износ каната в большей мере зависит от диаметра блоков, а не барабана. По этим причинам допускается применение барабанов с диаметром на 15 % меньше расчетного, если этого требуют конструктивные особенности и выполняется соотношение L/Dб < 5. У барабанов с односторонней навивкой проблем с компоновкой обычно не возникает.

При многослойной навивке каната на барабан (при расчете и проектировании лебедки) определяется эффективный диаметр барабана Dm для m-го слоя (рис. 4.6) по формуле

Dm = D + dк (2m – 1),

47

где D – конструктивный (минимальный) диаметр барабана, мм; dк – диаметр каната, мм; m – число слоев навивки каната (определяется для лебедки при расчете длины барабана, см. подразд. 4.4).

Рис. 4.6 Для барабана с однослойной навивкой Dm = Dб.

4.3. Определение параметров винтовой нарезки барабана

Нарезка бывает правая или левая для одинарных полиспастов и двухсторонняя (правая и левая) для сдвоенных полиспастов.

Барабан лебедки принимается гладким с многослойной навивкой каната.

Параметры винтовой нарезки барабана (см. рис. 4.5) опреде-

ляются по следующим зависимостям:

– шаг нарезки барабана |

t = dк + (2 ...3) мм; |

|

– радиус канавки |

R = 0,54dк; |

|

– глубина канавки |

h = 0,3dк. |

|

Результат во всех случаях округляем до 0,5 |

мм. |

|

Для того чтобы канат при работе механизма не соскальзывал,

барабаны снабжаются ребордами. Реборда – |

выступ на торцовых |

|

|

частях барабана для предотвращения схода кана- |

|

|

та в крайних положениях (см. рис. 4.5–4.7). Бара- |

|

|

баны могут изготавливаться двухребордными, |

|

|

одноребордными и безребордными. |

|

|

У нарезных барабанов при однослойной |

|

|

навивке одной ветви каната реборда может уста- |

|

Рис. 4.7 |

навливаться только со стороны, противополож- |

|

ной креплению каната на барабане. При одно- |

||

|

временной навивке двух ветвей каната (напри- |

|

мер, на кранах |

мостового типа) реборды |

на барабане могут |

не устанавливаться. Навивка в этом случае идет от краев барабана к середине и соскальзывание каната исключается.

48

Для избежания сползания витков каната с барабана края реборды должны выступать над последним слоем каната не менее чем на величину (2...2,5)dк.

Таким образом, диаметр максимальной окружности барабана (по высоте реборд)

Dmax ≈ Dб + 2mdк + 2 (2...2,5)dк,

где m – число слоев навивки каната (для лебедки определяется при расчете длины барабана (см. подразд. 4.4)).

Полученное значение Dmax необходимо округлить до стандартного в соответствии с нормальным рядом диаметров (см. прил. 8).

Ширину реборды принимают lр ≈ t, где t – шаг нарезки барабана, но не более толщины стенки барабана (определяется при проверке прочности барабана (см. подразд. 4.5–4.6)).

4.4. Определение длины барабана

Длина барабана L зависит от длины навиваемого каната Lк, числа слоев навивки каната m, диаметра барабана Dб и диаметра ка-

ната dк.

Длина каната, навиваемого на барабан с одной ветви полиспаста,

Lк = Huп + πDб(z1 + z2),

где H – высота подъема груза; uп – кратность полиспаста; Dб – диаметр барабана по средней линии навитого каната; z1 – число витков каната, находящихся под зажимным устройством на барабане, z1 = = 3…4; z2 – число запасных неприкосновенных витков трения на ба-

рабане, z2 = 1,5…2.

Согласно правилам техники безопасности, при полной вытяжке каната – самом низком положении груза – на барабане должно оставаться несколько витков каната для избежания рывков и повреждений крепления каната.

Соответственно, длина каната, навиваемого на барабан лебедки,

Lк = Lр + πDб(z1 + z2),

49

где Lр – длина рабочей части каната (канатоемкость барабана лебедки).

Длина рабочего участка барабана для каната, свиваемого с одной ветви полиспаста,

Lб = πm(mdLккt+ Dб )ϕ,

где Lк – длина каната, навиваемого на барабан с одной ветви полиспаста; t – шаг нарезки барабана, для гладких барабанов t = dк; dк – диаметр каната; Dб – диаметр барабана по средней линии навитого каната; ϕ – коэффициент неплотности навивки (для нарезных барабанов ϕ = 1; для гладких барабанов ϕ = 0,9…0,95); m – число слоев навивки.

Для барабана с однослойной навивкой каната m = 1, для барабана с многослойной навивкой на 1-м этапе расчета принимаем m = 2, рассчитываем длину барабана при этом условии и проверяем выполнение соотношения L/Dб = 0,5…3,0. Если соотношение не выполняется, увеличиваем число слоев навивки каната (но не более чем до 4) или принимаем барабан большего диаметра и заново определяем его длину.

Полная длина барабана составит:

– для простого (одинарного полиспаста)

L= Lб + 2lк;

–для сдвоенного полиспаста

L = 2Lб + l + 2lк,

где lк – длина ненарезанных концевых участков барабана, необходимых для закрепления барабана в станке при нарезании канавок. Принимаем lк = (4…5)dк; l – длина ненарезанной средней части барабана.

Для одноблочной крюковой подвески принимаем

l = D + dк,

где D – диаметр блока крюковой подвески (см. выбранную крюковую подвеску); dк – диаметр каната.

50