книги / Перспективные материалы и технологии порошковой металлургии

..pdf

а |

б |

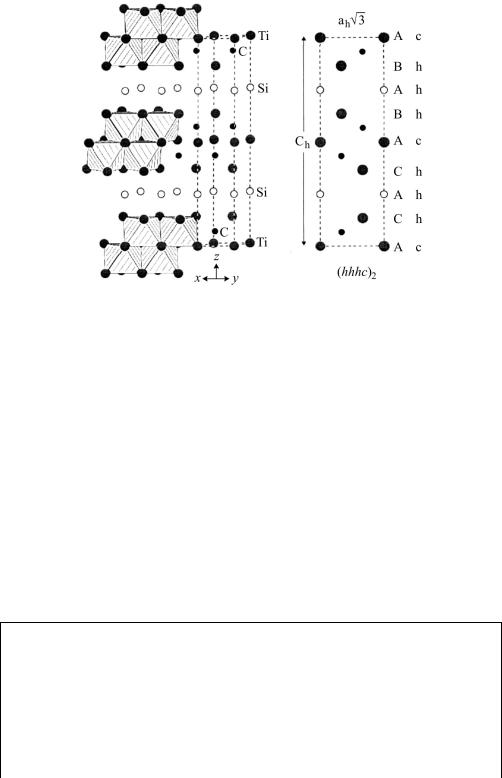

Рис. 17. Элементарная ячейка Ti3SiC2

Связи Ti–С являются преимущественно металлическими, с ковалентными и ионными составляющими и обладают исключительной прочностью, в то время как связи Ti–Si относительно слабы (особенно на сдвиг). Это обусловливает высокую подвижность в базальной плоскости плотноупакованных слоев титана, включающих атомы углерода, и позволяет локально деформировать зерна Ti3SiC2 в зоне концентрации механических напряжений без макроскопического разрушения материала.

Свойства карбосилицида титана

Основные свойства карбосилицида титана представлены в табл. 13.

Таблица 1 3

Свойства карбосилицида титана

Структурные и физические свойства

|

|

Плотность, г/см3 |

4,53 |

Молярный вес, г/моль |

195,78 |

Теплоемкость Ср при Тк, Дж/кг·К |

588 |

Теплопроводность, Вт/м·К |

34 |

Коэффициент теплового расширения |

|

(25–1000 °С): |

8,6·10–6 К–1 |

вдоль оси а |

|

вдоль оси с |

9,7·10–6 К–1 |

41

|

Окончание табл. 1 3 |

|

Температура Дебая, К |

620 |

|

Электрические |

свойства |

|

Удельное электросопротивление, Ом·см |

22,7±0,3 |

|

Механические |

свойства |

|

Коэффициент Пуассона |

0,2 |

|

Твердость по Виккерсу, ГПа |

4–5 (поликристаллический) |

|

|

4–12 (монокристаллы) |

|

Предел прочности при сжатии: |

1,1 (хрупкое разрушение при Тк) |

|

ГПа |

||

МПа |

500 (на воздухе при 1300 °С, |

|

|

вязкое разрушение) |

|

Предел прочности при изгибе, МПа |

600 (хрупкое разрушение при Тк) |

|

|

120 (на воздухе при 1300 °С, |

|

|

вязкое разрушение) |

|

Предел прочности при растяжении, МПа |

220 (хрупкое разрушение при Тк) |

|

|

60 (на воздухе при 1300 °С, |

|

|

вязкое разрушение) |

|

Модуль сдвига, ГПа |

133 |

|

Модуль Юнга, ГПа |

325 |

|

Трещиностойкость K1с, МПа/м1/2 |

~10 |

|

Температура эксплуатации в окисли- |

1400–1600 °C |

|

тельных средах |

||

|

Физические свойства карбосилицида титана Ti3SiC2

1. Теплоемкость и термодинамические параметры. В температур-

ном интервале 2–15 К теплоемкость Ср монотонно возрастает сповышением температуры (Т). Экспериментальные данные аппроксимируются следующей функцией:

Cр = γТ + βТ3, |

(1) |

где γ и β – коэффициенты электронной и решеточной теплоемкости соответственно.

Мольная теплоемкость при комнатной температуре ~110 Дж/моль·К, которая монотонно растет с повышением температуры, экстраполяция до 1400 К дает ~155 Дж/моль·К.

2. Тепловое расширение. Коэффициенты теплового расширения (КТР) карбосилицида титана и карбида титана в направлениях осей а и с, КТР элементарной ячейки, найденные по данным высокотемпературных дифракционных экспериментов и нейтронографии, а также дилатометрические КТР приведены в табл. 14. Для карбосилицида титана КТР выше, чем для карбида титана, из этого следует, что связи Ti–Si в среднем слабее, чем связи Ti–C.

42

Таблица 1 4 Коэффициент теплового расширения карбосилицида и карбида титана

Соединение |

Ti3SiC2 [5] |

TiC [6] |

αa, К–1 |

8,6·10–6 |

7,4·10–6 |

αc, К–1 |

9,7·10–6 |

7,4·10–6 |

КТР элементарной ячейки, К–1 |

(8,3±0,1)10–6 |

7,4·10–6 |

Дилатометрический КТР, К–1 |

(9,1±0,2)10–6 |

– |

Для карбосилицида титана не установлена зависимость коэффициента термического расширения от температуры, не указан температурный интервал значений. Кроме того, требует дополнительных исследований факт экстремума зависимости КТР от температуры в диапазоне температур 1100–1400 °C.

3. Теплопроводность. Теплопроводность (kполн) карбосилицида титана с повышением температуры незначительно снижается. Для Ti3SiC2 теплопроводность выше, чем для Ti, и выражается уравнением

kполн = kэл + kф, |

(2) |

где kэл и kф – электронная и фононная составляющие теплопроводности. В табл. 15 приведены различные параметры теплопроводности и для сравнения указаны соответствующие параметры квазистехиометри-

ческого TiCх.

Таблица 1 5

Полная теплопроводность, электронная и фоновая составляющие теплопроводности карбосилицида титана

Соединение |

kполн, Вт/м·К |

300 К |

|

1300 К |

|

||||

300 К |

1300 К |

kэл |

|

kф |

kэл |

|

kф |

||

Ti3SiC2 |

34 |

33 |

33 (97 %) |

≈1 (3 %) |

32 (97 %) |

≈1 (3 %) |

|||

TiCх |

33,5 |

39 |

12 (36 %) |

21,5 |

(64 %) |

24 (66 %) |

15 |

(38 %) |

|

TiC0,96 |

14,4 |

33,4 |

7,35 (50 %) |

7,05 |

(50 %) |

||||

|

|

|

|||||||

В основном высокая теплопроводность Ti3SiC2 обусловлена его хорошей электрической проводимостью.

4. Электрическая проводимость. Карбосилицид титана является хорошим проводником электричества, его удельное сопротивление при комнатной температуре (ρ300) варьируется в зависимости от источника и

43

составляет 0,21–0,227 мкОм·м. Как и для металлов, удельное сопротивление линейно уменьшается с понижением температуры и лучше всего описывается уравнением

ρ(Т) = ρ300[1 + α(T – 300)], Т > 100 К, |

(3) |

где α – температурный коэффициент удельного сопротивления (α = = 0,00328±0,00001). Зависимость удельного сопротивления от температуры dρ/dT = 0,00075 мкОм·м·К–1. Удельное сопротивление Ti3SiC2 ниже, чем у Ti.

5. Термодинамическая устойчивость. Все тернарные соединения состава МN+1AXN и, в частности, карбосилицида титана не плавятся, вместо этого он разлагается по следующей перитектической реакции:

Ti3SiC2 → Ti3C2 + Si |

(4) |

Температура разложения карбосилицида титана более 2300 °C. Приведенные в некоторых литературных источниках данные о том, что карбосилицид титана разлагается при 1450 °C, вероятно, связаны с сильной зависимостью температуры разложения от наличия примесей.

Механические свойства карбосилицида титана

Карбосилицид титана благодаря своему кристаллическому строению обладает уникальными механическими свойствами.

Упругие свойства

Для карбосилицида титана характерна весьма высокая жесткость

впределах упругих деформаций. Модуль Юнга при комнатной температу-

ре (Ек.т) составляет ≥300 ГПа. Аналогичным образом модули сдвига (μк.т) и объемной деформации составляют порядка 120 и 200 ГПа соответственно. Коэффициент Пуассона равен ≈ 0,2, что меньше, чем для чистого Ti (0,3), и ближе к аналогичному параметру стехиометрического TiC (≈0,19).

Отношение микротвердости к модулю Юнга (Нv/Е), характеризующее пластичность материала, для Ti3SiC2 равно 0,012. Для других материалов,

втом числе и для керамики, Нv/Е лежит в интервале 0,02–0,1, тогда как у большинства металлов это значение попадает в область 0,001–0,03. Таким образом, по механическим характеристикам карбосилицид титана больше соответствует металлам, нежели керамическим материалам. Соответствен-

но, Ti3SiC2 очень легко, почти как графит, поддается механической обработке (резка, высверливание отверстий, нарезка резьбы и т.п.) обычным стальным инструментом без использования смазки.

44

Как и для большинства твердых тел, выше определенной температуры (≈100 К) модуль Юнга (Е) и модуль сдвига (μ) при дальнейшем повышении температуры линейно уменьшаются согласно следующим уравнениям (при Т > 125 К):

μ/μ298 = 1 – ωμ (Т – 298), |

(5) |

Е/Е298 = 1 – ωЕ (Т – 298), |

(6) |

где ωi – температурная зависимость соответствующего модуля.

Механические свойства при растяжении и сжатии

Механические свойства Ti3SiC2 зависят от размера зерна. Ниже рассмотрены две микроструктуры: мелкозернистая и крупнозернистая, далее обозначаемые соответственно МЗ (3–5 мкм) и КЗ (100–300 мкм).

Для МЗ образцов Ti3SiC2, полученных методом горячего прессования, значения предела прочности на сжатие, изгиб и растяжение при комнатной температуре составляют 1050, 600 и 220 МПа соответственно. С повышением температуры до 1100 °C прочностные характеристики не-

сколько уменьшаются: σсж ≈ 950 МПа, σизг ≈ 450 МПа, σраст ≈ 120 МПа. Характер разрушения образцов в этом температурном интервале – хруп-

кий. Выше 1100 °C составляющая неупругой деформации при прочностных испытаниях образцов Ti3SiC2 резко возрастает, и при 1200–1300 °C карбосилицид титана переходит в пластическое состояние (деформация составляет более 20 %).

Ползучесть. Судя по влиянию скорости деформирования на механические свойства при растяжении диапазон возможностей применения Ti3SiC2 при повышенных температурах будет, вероятно, ограничен ползучестью. На всех кривых ползучести последовательно наблюдается три участка: очень короткий первичный отрезок; участок, где скорость ползучести έ со временем остается более или менее постоянной («участок минимальной ползучести»); участок, где έ перестает сохранять линейность во времени и постепенно возрастает до разрушения, т.е. «участок третичной ползучести». Отношение длительности участков третичной и минимальной ползучести возрастает с увеличением общей продолжительности испытаний. При высоких напряжениях и относительно низких температурах деформация происходит преимущественно на участке минимальной скорости ползучести.

Минимальная скорость ползучести έmin чаще всего выражается уравнением

45

έmin = А σ |

n |

|

−Q |

, |

(7) |

|

exp |

|

|||

|

|

|

RT |

|

|

где А, n и Q – соответственно температурно-независимая константа, показатель степени напряжения и энергии активации ползучести.

Аппроксимация графиков зависимости lnέmin и lnσ методом наименьших квадратов (не показана) дает значение n, варьирующееся от ≈1,4 до 1,8, А = 2,2×107 с–1 МПа–3/2. В температурном интервале 1000– 1200 °C и при напряжениях, варьирующихся от 10 до 100 МПа, έmin для КЗ Ti3SiC2 хорошо выражается уравнением

έmin = 2,2 · 10 |

7 |

σ |

1,5 |

|

− |

420 ± 15 |

(8) |

|

|

|

exp |

RT |

. |

||||

|

|

|

|

|

|

|

|

|

Термостойкость. Большинство хрупких твердых тел при быстром охлаждении растрескиваются, или их прочность катастрофически падает. С другой стороны, металлы невосприимчивы к термоудару, поскольку способны к рассеиванию температурных напряжений путем пластичной деформации. Реакция Ti3SiC2 на термоудар носит необычный характер. Характеристика является функцией среднего размера зерна. Быстрое охлаждение КЗ образцов Ti3SiC2, нагретых до 1400 °C, погружением в воду комнатной температуры не только не снижает их прочность на изгиб, но даже способствует ее небольшому повышению. Напротив, прочность на изгиб МЗ образцов Ti3SiC2 после быстрого охлаждения снижается на ≈10 % и ≈50 % при Т = 750 °C и 1000 °C соответственно.

Метод механосинтеза

Традиционные технологии получения порошковых материалов базируются главным образом на процессах, в результате которых формируется структура, обладающая минимумом свободной энергии, что заметно ограничивает возможности целенаправленного управления структурой и свойствами материалов и не позволяет получать материалы с однородной структурой и стабильными свойствами. Для получения материалов, имеющих более широкий комплекс механических свойств, необходимо использовать технологии, обеспечивающие создание и сохранение в процессе обработки высоконеравновесной структуры. Одним из таких методов является механосинтез. С его помощью можно получить класс порошковых материалов с термодинамически неравновесной структурой, который имеет существенно более широкое многообразие свойств и необычное их сочетание. Варьируя параметры системы, получают более широкий спектр структур и свойств.

46

Метод механосинтеза является частным случаем механоактивации. Механоактивация позволяет создать активные состояния в твердом теле, открывая определенную перспективу для проведения и ускорения химических реакций между твердыми телами и получения материалов в высоконеравновесном состоянии.

Механосинтез является предпочтительным методом активации твердофазных реакций. Механосинтез складывается из двух процессов, происходящих в смеси твердых веществ при механической активации: диспергирование и твердофазные химические реакции между компонентами.

Процесс диспергирования – сложный физико-химический процесс, при котором реализуется целый комплекс физических и химических явлений, которые могут служить причиной механохимических эффектов при активации твердых тел. При диспергировании наряду с разрушением происходит необратимое пластическое деформирование поверхностных слоёв, упрочнение частиц по мере уменьшения размеров, а также их агрегирование. Ввиду появления у тонкоизмельченных частиц вязкости происходит увеличение количества контактов между частицами и пластическое течение материала, что замедляет диспергирование и повышает энергетические затраты. С другой стороны, такие процессы приводят к дефектообразованию, повышению реакционной способности и механохимическим реакциям. В результате изменения условий диспергирования процесс останавливается в некотором состоянии, в котором скорость разрушения становится равной скорости агрегирования. На соотношение между этими двумя процессами можно влиять, изменяя температуру процесса, рабочую среду либо вводя поверхностно-активные вещества.

При движении твердых тел, находящихся в контакте друг с другом, большая часть работы, совершаемой против сил трения, освобождается в виде тепла. В локально ограниченных точках поверхности температура может достигать весьма больших значений. В работах Боудена с сотрудниками показано, что при трении скольжения температура в местах повышается до точки плавления одного из веществ, но никогда не поднимается выше неё. Для тугоплавких веществ в поверхностном слое может быть достигнуто мгновенное возрастание температуры до 1300 К. Основная масса вещества в это время остается холодной. Время существования таких температурных вспышек на площади 10–7–10–9 м2 порядка 10–4 с. В то же время известно, что нагревание твердого тела обусловлено пластической деформацией. В частности, считается, что энергия пластической деформации в металлах превращается в тепло на 95 %, остальная энергия связывается в решетке дефектами.

47

Применение карбосилицида титана

До настоящего момента общим недостатком всех материалов, обладающих высокой жесткостью и в особенности высокой удельной жесткостью или хорошими механическими свойствами при высоких температурах, являлась трудность их механической обработки. На Ti3SiC2 данное утверждение не распространяется. В случае Ti3SiC2 обрабатываемость на станках не сопряжена с механическими свойствами.

Легкость механической обработки позволит применять механическую обработку как последнюю стадию изготовления деталей, что для обычных керамических материалов затруднено. Это позволит повысить точность изготовления деталей.

Возможности применения Ti3SiC2 крайне многочисленны и весьма перспективны. Он может применяться в качестве конструкционного материала для изготовления жаропрочных деталей, стать заменой механически обрабатываемой керамики. Благодаря стойкости к окислению, хорошей обрабатываемости, термо- и коррозионностойкости Ti3SiC2 можно науглеродить или силицировать и применить в качестве элемента пар трения. Так как Ti3SiC2 обладает отличной теплопроводностью, слабо снижающейся с ростом температуры, химической устойчивостью, легкостью механической обработки и стойкостью к термоудару, то его можно использовать в качестве теплообменников. Если удастся вырастить высокоориентированные образцы достаточно крупных монокристаллов, то, возможно, они пригодятся в производстве тех деталей, для которых важна самосвязываемость благодаря очень низким коэффициентам трения базисных плоскостей.

В литературе отсутствует описание исследований такого перспективного метода получения материалов на основе Ti3SiC2, как механосинтез. Разработка новых методов получения материалов на основе Ti3SiC2 позволит упростить и удешевить их производство, целенаправленно улучшить некоторые характеристики.

Следует подчеркнуть, что по количеству патентов по карбосилициду титана Научный центр порошкового материаловедения ПНИПУ занимает одно из ведущих мест в мире.

48

Глава 4. ЛАЗЕРНЫЙ СИНТЕЗ НАНОДИСПЕРСНЫХ ПОРОШКОВ ОКСИДНОЙ КЕРАМИКИ

Получение нанодисперсных порошков может осуществляться различными способами. К ним относится, например, метод лазерного химического и лазерного физического осаждения. Широко применяется плазмохимический и электродуговой способ получения нанодисперсных порошков оксидной керамики, когда частицы металла сгорают в атмосфере кислорода. Существует способ получения нанодисперсных порошков путем взрыва проволочек, золь-гель технология и др. Из сказанного следует, что способов получения нанодисперсных порошков существует достаточно много, однако одни и те же порошки, полученные различными способами, могут значительно отличаться по своим характеристикам.

Наиболее перспективным из всех перечисленных методов является способ испарения мишени, дающий порошок с минимальным количеством примесей. Порошки, полученные таким способом, удовлетворяют всем предъявляемым к ним требованиям и могут успешно конкурировать с порошками, полученными другими методами, особенно с учетом того, что используемые CO2-лазеры имеют высокий КПД.

Способы лазерного синтеза нанодисперсных порошков

Лазерно-химическое газофазное осаждение

Существует два способа синтеза нанодисперсных порошков лазерным методом: химическое и физическое газофазное осаждение.

Интерес к процессу лазерного синтеза нанодисперсных порошков выражается в динамике появления публикаций за последние 15 лет. Научный интерес к таким процессам кроется в фундаментальных механизмах взаимодействия лазерного излучения с веществом и взаимодействии химически активных газов с лазерным излучением, в частности. Особенности лазерно-химического процесса вытекают из его принципов, в соответствии с которыми осаждение неорганических материалов происходит в результате химических превращений газообразных реагентов, активируемых за счет поглощения энергии лазерного излучения веществом в газообразном, адсорбируемом (реагенты) или твердом (подложка) состоянии.

49

Разновидности лазерного парофазного осаждения основаны на специфике поглощения излучения реагентами или подложкой, в качестве которой может выступать предварительно образовавшийся осадок. В первом случае процесс является лазерно-химическим, во втором – ла- зерно-термическим (в англоязычной литературе эти разновидности принято называть фотолитической и термохимической).

Лазерно-термический процесс находится в ряду других термических процессов и отличается способом нагрева подложки, а лазернохимический процесс имеет много общих черт с фотохимическим процессом и отличается значительно более широким диапазоном длин волн (от 0,157 до 10,6 мкм), высокой интенсивностью излучения (до 105 кВт/см2), острой фокусировкой, значительной монохроматичностью.

Вероятность лазерно-термических реакций можно оценить в рамках химической термодинамики, а лазерно-химических – по спектрам поглощения реагентов или коэффициентам оптического поглощения.

Лазерно-химическое осаждение из паровой фазы – один из самых молодых технологических приемов. Естественно, что его производственные возможности в значительной степени неясны. Однако объем проведенных исследований уже сейчас позволяет оценить перспективы этого метода в получении таких распространенных материалов, как керамические порошки, покрытия, монокристаллы.

Лазерно-химическая газофазная технология порошков отличается большой скоростью нагрева (до 106 К/с), что является причиной быстрого зародышеобразования и, соответственно, малого размера частиц.

Если реагенты не способны интенсивно поглощать излучение, то рекомендовано добавлять химически инертные поглощающие газы для индуцирования реакции, например SF6, SiF4.

Если механическое измельчение позволяет получить продукт с размером частиц 0,1–2,5 мкм широкого фракционного состава, то плазмохимический и лазерно-химический процессы дают порошки с размером частиц менее 55 нм.

Разработан высокоэффективный метод получения малых частиц с использованием лазерного излучения – слабовзрывная реакция с лазерным поджигом. Это вариант химического осаждения из паровой фазы, но с более высокой эффективностью вкладываемой энергии.

В целом во всех указанных случаях решаются задачи практического использования химически активной плазмы, поскольку дело сводится к созданию среды. Если плазма создается электродуговым способом, то говорят о плазмохимии. Если же плазма создается в результате воздей-

50