книги / Специальные стали. Теория легирования

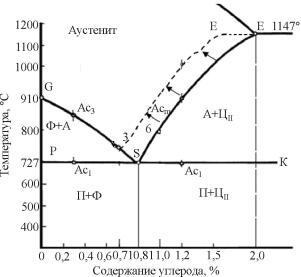

.pdfДалее следует рассмотреть влияние легирующих элементов на положение линий диаграммы железо–углерод в области, наиболее часто используемой с точки зрения проведения термической обработки. Это температуры фазовых превращений, или линии А1, А3, Аm.

Температура А3 – это температура полного превращения феррита в аустенит, или, если рассмотреть ее при охлаждении сплава, то начало превращения аустенита в феррит. Легирующие элементы

встали влияют на положение температуры критической точки А3 так же, как и для железа – α-стабилизаторы повышают А3, γ-стаби- лизаторы понижают, за исключением кобальта и хрома, эти элементы влияют аномально. Положение температуры критической точ-

ки А1 (температура эвтектоидного превращения перлита в аустенит) под влиянием легирующих элементов изменяется так же, как и в

точке А3. Легирующие элементы α-стабилизаторы повышают А1, причем карбидообразующие элементы влияют на температуру А1 сильнее, чем на А3, так как они повышают устойчивость к растворению карбидной фазы, которая входит в состав перлита (Ф+К). В качестве примера можно рассмотреть влияние хрома – α-стабилизатор,

карбидообразующий элемент, он до 7 % понижает А3, а А1 слабо при этом повышает.

Температура фазового превращения Аm, или линия SE на диаграмме (рис. 3), – это линия предельной растворимости углерода

ваустените, т.е. линия полного растворения цементита в аустените при нагреве заэвтектоидной стали. При этом следует помнить, что легирующие элементы искажают кристаллическую решетку железа и в результате этого растворимость углерода в решетке снижается. Линия SE смещается влево. Учитывая тот факт, что точка S это эвтектоид или перлит, в легированных сталях содержание углерода

вперлите уменьшается, например, в стали с 13 % хрома в перлите остается только 0,3 % углерода (см. рис. 3).

Сильные карбидообразующие элементы снижают содержание углерода в перлите, но при этом точка S смещается вправо, это связано с различием физического смысла точки S. В легированной и углеродистой стали понятия «перлит» и «эвтектоид» не совпадают. В легированных сталях точка S соответствует содержанию углерода в эвтектоиде, то есть смещается вправо (больше 0,8 % С) при

11

наличии сильных карбидообразующих элементов, которые, забирая на себя часть углерода, уменьшают содержание углерода в остальных структурных составляющих (в перлите <0,8 % С).

Рис. 3. Влияние легирующих элементов на линию SE диаграммы Fe-Fe3C

Эвтектоид легированной стали состоит из перлита с меньшим, чем обычно, содержанием углерода и специальных карбидов СК, которые образовались до эвтектоидного превращения (Э = П + СК). Положение точки Е под влиянием легирующих элементов изменяется, она смещается влево. Если рассмотреть физический смысл точки Е, которая одновременно принадлежит эвтектической линии ECF (в структуре сплавов правее точки Е содержится эвтектика – ледебурит) и соответствует 2,14 % для углеродистых сталей, то получается, что в легированных сталях при меньшем содержании углерода образуется ледебурит. В некоторых сталях это содержание около 1 % С. Таким образом, в легированных сталях появляется еще один структурный класс сталей – стали ледебуритного класса, такие сплавы ближе по свойствам к чугунам, чем к сталям.

12

Лекция 2. Классификация легированных сталей

Легированные стали делятся на группы:

1.По химическому составу:

• хромистые;

• хромоникелевые;

• хромникельмолибденовые

идругие, в зависимости от легирующих элементов, входящих в химический состав.

2.По степени легированности:

•низколегированные (суммарное содержание легирующих элементов не более 5 %), такие стали еще принято называть экономно легированными;

•высоколегированные (суммарное содержание легирующих элементов более 5 %).

Ранее применяли более дробную классификацию, где выделяли три варианта: низколегированные стали – суммарное содержание легирующих элементов до 2,5 %, среднелегированные – от 2,5–10 %, высоколегированные – суммарное содержание легирующих элементов более 10 %.

3. По металлургическому качеству:

•качественные;

•высококачественные;

•особовысококачественные.

В основе данной градации лежит содержание вредных примесей: серы и фосфора.

Для углеродистых сталей будет дополнительно выделен еще один класс – стали обыкновенного качества.

4.По назначению:

• конструкционные;

• инструментальные.

5.По структуре в отожженном состоянии:

•доэвтектоидные;

•эвтектоидные;

•заэвтектоидные;

13

•для высоколегированных сталей характерны: ледебуритный, аустенитный и ферритный.

6. По структуре в нормализованном состоянии:

•перлитный класс;

•мартенситный класс;

•аустенитный класс.

В основе этой классификации лежит тип структуры, которая получается при охлаждении на воздухе из аустенитной области образцов из стали диаметром 10–20 мм.

Лекция 3. Маркировка легированных сталей в России

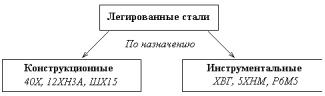

Основной принцип маркировки легированных сталей не свя-

зан с их металлургическим качеством и определяется только назначением сталей (рис. 4).

Рис. 4. Принцип маркировки легированных сталей

Легированные конструкционные стали (ГОСТ 4543–74, 5632–72 и др.) маркируют сочетанием букв и цифр. Буквами обозначают легирующие элементы: Х – хром (Cr), Н – никель (Ni), М – молибден (Mo), С – кремний (Si), Г – марганец (Mn), В – вольфрам (W), Ю – алюминий (Al), К – кобальт (Co), Д – медь (Cu), Ф – ванадий (V), Б – ниобий (Nb), Т – титан (Ti), Ц – цирконий(Zr), Р – бор (B), А – азот (N). Цифрами обозначают содержание углерода и легирующих элементов.

Среднее содержание углерода показывают в сотых долях процента двумя цифрами в начале марки. В отличие от углерода легирующие элементы обычно вводят в большом количестве, поэтому их содержание указывают цифрами, округленными до целых

14

процентов; цифры ставят после букв, обозначающих соответствующий элемент. Цифру не ставят, если среднее содержание легирующего элемента (после округления) составляет 1 %, а также в случае содержания элемента в очень малом количестве. В виде микродобавок, т.е. в десятых или сотых долях, вводят такие эле-

менты, как V, Nb, Ti, Zr, B, N.

Значение некоторых букв зависит от их положения в марке: буква А в начале марки − автоматная сталь (АС – автоматная свинцовистая), в середине – легирующий элемент азот, в конце – высококачественная сталь; буква Р в начале марки – быстрорежущая сталь, в середине или в конце – легирующий элемент бор; буква Ш в начале марки – шарикоподшипниковая сталь, в конце – особовысококачественная сталь (не более 0,015 % серы).

Литейные конструкционные стали (ГОСТ 977–88), предназначенные для получения отливок или наплавок, имеют в конце марки букву Л.

Пример.

40Х13 – конструкционная качественная хромистая сталь со средним содержанием углерода 0,4 % и хрома 13 %.

40ХФА – конструкционная высококачественная сталь со средним содержанием углерода 0,4 % и хрома 1 %, дополнительно легирована небольшим количеством ванадия.

А09Г – конструкционная автоматная сталь со средним содержанием углерода 0,09 % и марганца менее 1 %.

Легированные инструментальные стали (ГОСТ 5950–2000)

маркируютаналогично конструкционным сталям, стойлишьразницей, что содержание углерода указывают одной цифрой в десятых долях процента. Количествоуглерода1 % иболее вмаркенеуказывают.

Пример.

9ХС – легированная инструментальная качественная сталь со среднимсодержаниемуглерода0,9 %, хромаикремния– 1 % каждого.

ХВГ – легированная инструментальная качественная сталь со средним содержанием углерода не менее 1,0 %, хрома, вольфрама и марганца – по 1 %.

15

Маркировка некоторых групп легированных сталей отли-

чается от рассмотренной выше. К этим группам относятся быстро-

режущие стали (ГОСТ 19265–73) и подшипниковые стали

(ГОСТ 801–78).

Пример.

Р6М5 – быстрорежущая сталь со средним содержанием вольфрама 6 % и молибдена 5 %. Буква Р означает группу инструментальных быстрорежущих сталей, первые цифры – среднее содержание вольфрама, являющегося основным легирующим элементом в быстрорежущих сталях, в процентах.

ШХ15СГ – шарикоподшипниковая (износоустойчивая) сталь со средним содержанием хрома 1,5 %, кремния и марганца – 1 % каждого. Первая буква в марке означает группу шарикоподшипни-

ковых сталей, содержание хрома указывается в десятых долях процента.

Лекция 4. Фазы в легированных сталях

Фаза – это часть системы, отделенная от других частей границей раздела, при переходе через которую скачкообразно меняется состав, структура и свойства (механические или физические). Не обязательно происходит смена всех характеристик сразу, бывает достаточно незначительного изменения в химическом составе, что будет означать, что фаза уже иная, структура при этом не меняется, а вот малое изменение характеристик механических свойств возможно. Если компоненты сплава не взаимодействуют друг с другом, то фаза представляет собой чистый компонент, например графит.

В случае когда компоненты сплава взаимодействуют друг с другом, то в результате взаимодействия могут образовываться фазы двух типов:

1)твердые растворы;

2)промежуточные фазы.

При образовании твердого раствора сохраняется кристаллическая решетка основного элемента растворителя, а второй компонент находится в растворенном состоянии по типу внедрения или заме-

16

щения. При этом атомы растворенного вещества могут диффундировать по кристаллической решетке.

При образовании промежуточных фаз образуется новая кристаллическая решетка, она отличается от решетки компонентов, при этом атомы второго компонента находятся в так называемом связанном состоянии и не могут диффундировать по кристаллической решетке.

В углеродистых сталях можно выделить следующие фазы:

1)твердые растворы – феррит и аустенит на основе железа;

2)промежуточные фазы (химические соединения) в углеродистых сталях – цементит.

В легированных сталях встречается гораздо больше фаз, к ним относятся все твердые растворы на основе железа – это легированный феррит и легированный аустенит. Кроме этого, промежуточные фазы – легированный цементит, собственные карбиды легирующих элементов, интерметаллиды, нитриды и карбонитриды.

Твердые растворы на основе железа в зависимости от типа легирующего элемента могут быть твердыми растворами внедрения или твердыми растворами замещения.

Рассмотрим твердые растворы внедрения. Они всегда ограниченно растворимы, и для них соблюдается правило Хэгга: соотношение радиуса легирующего элемента к радиусу железа меньше или равно 0,59. Для большинства атомов внедрения соблюдается это соотношение, у бора это соотношение немного выше и составляет 0,68. Азот имеет меньший атомный радиус и, как следствие, большую растворимость. К элементам, образующим твердые растворы

внедрения, относятся Н2, О2, N, C, B. Все они имеют предел растворимости в кристаллической решетке железа, так как их внедрение приводит к искажению кристаллической решетки и напрямую связано с твердорастворным упрочнением.

Твердые растворы замещения могут быть двух типов: ограниченно растворимые и неограниченно растворимые. Твердые растворы замещения всегда образуют атомы металлов. Твердые растворы внедрения в сплавах на основе железа образуются в соответствии с

17

общими законами образования твердых растворов (правило ЮмРозери). Неограниченно растворимые твердые растворы образуются в случае, когда решетки компонентов изоморфны друг другу; соотношение атомных радиусов r ≤ 9%; близкое электронное строение (близкое расположение в периодической системе Д.И. Менделеева). В α-железе неограниченно растворимы хром и ванадий, все остальные элементы ограниченно растворимы. В γ-железе неограниченно растворимы марганец, никель, кобальт, все остальные элементы ограниченно растворимы. Ограниченно растворимые твердые растворы образуются в том случае, когда разница в атомных радиусах более 15%. Следует помнить, что железо существует в двух полиморфных модификациях и растворимость в каждой из этих модификаций у легирующих элементов разная. Таблица растворимости легирующих элементов в α- и γ-модификации железа с образованием ограниченных и неограниченных твердых растворов представлена в табл. 1.

|

|

|

Таблица 1 |

Растворимость легирующих элементов в α- |

|||

|

и γ-модификации железа |

|

|

|

|

|

|

Легирующий |

Растворимость в железе |

||

элемент |

α-железо |

|

γ-железо |

Mn |

Ограниченно |

|

Неограниченно |

Cr |

Неограниченно |

|

Ограниченно |

Mo |

Ограниченно |

|

Ограниченно |

W |

Ограниченно |

|

Ограниченно |

V |

Неограниченно |

|

Ограниченно |

Nb |

Ограниченно |

|

Ограниченно |

Ti |

Ограниченно |

|

Ограниченно |

Al |

Ограниченно |

|

Ограниченно |

Si |

Ограниченно |

|

Ограниченно |

Cu |

Ограниченно |

|

Ограниченно |

Co |

Ограниченно |

|

Неограниченно |

Ni |

Ограниченно |

|

Неограниченно |

18

Лекция 5. Свойства легированных фаз

Свойства легированного феррита

Феррит одна из основных фаз во многих сталях, особенно низколегированных.

Легированный феррит представляет собой многокомпонентный твердый раствор по типу замещения или внедрения, чаще всего встречается в сталях в нормализованном, отожженном или отпущенном состоянии (после улучшения) в виде сорбита отпуска. В среднем в стали его (после указанных режимов) более 60 %. Легируют феррит целенаправленно, для изменения характеристик механических свойств.

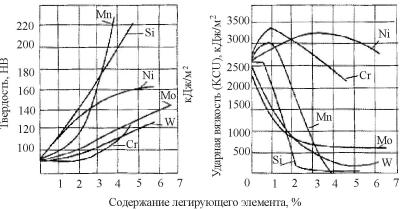

На прочность феррита оказывают влияние все легирующие элементы, но в разной степени. Причина такого влияния – искажение кристаллической решетки α-Fe; чем сильнее искажение кристаллической решетки, тем больше искажены плоскости скольжения, что приводит к затруднению скольжения дислокаций и увеличению прочности феррита.

Степень искажения кристаллической решетки будет зависеть от двух факторов.

1.Разница в атомных размерах железа и легирующих элементов. Чем больше разница, тем больше степень искажения решетки. Кремний вызывает сжатие кристаллической решетки, а сжатие приводит к большему искажению, чем растяжение. Наименьшее искажение вносят элементы, расположенные максимально близко в периодической системе элементов к железу (Cr, V).

2.Дополнительные искажения кристаллической решетки возникают в случае, если легирующий элемент и железо имеют разный тип кристаллической решетки. Кремний вносит большее искажение ввиду разницы атомных размеров, кроме того, еще имеет отличный от железа тип кристаллической решетки. Наименьшее искажение вносят хром и ванадий, все остальные элементы располагаются между ними (рис. 5).

19

а |

б |

Рис. 5. Влияние легирующих элементов на твердость (а) и ударную вязкость (б) феррита

Это элементы замещения оказывают такое влияние, элементы внедрения влияют сильнее, так как они сильнее искажают кристаллическую решетку. Такой тип упрочнения называется твердорастворным и может быть вычислен по формуле

n

Δσ0,2 = kiф Ci ф,

i=1

где Δσ0,2 – прирост предела текучести; ki – коэффициент упрочнения феррита; Сi – концентрация i-го компонента.

Текущий прирост предела текучести будет зависеть от коэффициента k и количества легирующего элемента, которое будет растворено в феррите. Значения коэффициента k представлены в табл. 2.

Таблица 2 Значения коэффициента k для легирующих элементов

Легирующий |

C, N |

Р |

Si |

Тi |

Al |

Сu |

Mn |

Cr |

Ni |

Mo |

V |

элемент |

|

|

|

|

|

|

|

|

|

|

|

k, МПа |

4670 |

690 |

85 |

80 |

60 |

40 |

35 |

30 |

30 |

10 |

3 |

20 |

|

|

|

|

|

|

|

|

|

|

|