книги / Особенности получения наноструктурированных ионно-плазменных плёнок с заданными свойствами

..pdfстали при обработке аустенитной стали 12Х18Н10Т в 1,7 раза и повысить качество обработанной поверхности (табл. 7).

Выявлено, что для ионно-плазменных методов, в частности электродугового испарения, свойствены неравновесные условия и высокая анизотропия скоростей формирования по различным направлениям. Пленки, полученные данным методом, имеют много разновидностей структур, характеризуемых размером поликристаллической фазы, фазовым составом и морфологией поверхности.

Определено, что на ориентирование оси (111) текстуры пленок ZrN оказывает влияние положение подложки относительно потока пленкообразующих частиц. На скорость осаждения и строение поликристаллической фазы пленок ZrN влияют: состав газовой смеси и парциальное давление ее активной составляющей, положение подложки относительно потока пленкообразующих частиц, дистанция подложка – источник плазмы, состояние (подвижная или неподвижная) подложки и ее размеры.

Установлены технологические параметры, оказывающие непосредственное влияние на фазовый состав и свойства пленок ZrN, получаемых методом электродугового испарения. К таким параметрам относятся: температура подложки, температура конденсации, ток дуги, напряжение смещения на подложке, давление газовой смеси, соотношение реакционного и инертного газа газовой смеси, дистанция подложка–источник плазмы.

Проведение технологического процесса в соответствии с оптимальными технологическими параметрами позволило получить износостойкие пленки ZrN, позволяющие в сложных технологических условиях обрабатывать такие сложные материалы, как аустенитные стали, повысить стойкость инструмента из быстрорежущей стали в 1,7 раза и улучшить качество обработанной поверхности.

Увеличение сопротивляемости инструментального материала адгезионному изнашиванию при осаждении пленки ZrN

61

Таблица 7

Результаты промышленных испытаний [110]

|

Тип |

Диа- |

Материал |

Скорость |

Ско- |

Обрабаты- |

Мате- |

Коли- |

Количе- |

Время |

Ско- |

Струж- |

|

инст- |

метр, |

инстру- |

шпин- |

рость |

ваемый |

риал |

чество |

ство от- |

обработ- |

рость |

ка |

|

румен- |

мм |

мента |

деля, |

подачи, |

материал |

пленки |

обра- |

верстий |

ки, мин |

обра- |

|

|

та |

|

|

об/мин |

об/мин |

|

|

ботки |

|

|

ботки, |

|

|

|

|

|

|

|

|

|

|

|

|

мин |

|

62 |

|

|

|

|

|

|

|

|

|

|

|

Элемен- |

|

|

|

|

|

|

|

|

|

|

|

тарная, |

|

|

|

|

|

|

|

|

– |

4 кл. |

max 60 |

10 |

6 |

|

|

|

|

|

|

|

|

рваные |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сверло |

8 |

Р6М5 |

500 |

100* |

12Х18Н10Т |

|

|

|

|

|

края |

|

|

|

|

|

|

|

||||||

|

Zr–ZrN |

6 кл. |

300 |

30 |

10 |

Сливная |

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

* Вертикально-фрезерный станок модели 6Р13.

обусловлено снижением склонности структур быстрорежущей стали к взаимодействию с обрабатываемым материалом за счет появления на его поверхности промежуточного тела (пленки), имеющего более устойчивые электронные конфигурации типа s2p6, а также повышением уровня энергетического порога, при котором не возможна адгезия инструментального материала с обрабатываемым из-за снижения касательных напряжений

итемператур.

9.ИССЛЕДОВАНИЕ СТРУКТУРЫ И СВОЙСТВ

НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ZRN, ФОРМИРУЕМЫХ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ

Ионно-плазменные методы характеризуются направленностью потока пленкообразующих кластеров и неравновесными условиями, что, в зависимости от условий проведения процесса, приводит к различному структурному состоянию формируемых пленок [121]. Осаждение наноструктурированных ионноплазменных пленок с улучшенными эксплуатационными характеристиками возможно на модернизированном вакуумном оборудовании, а детальная информация может быть получена с использованием микроскопии высокого разрешения, анализа состава и дефектности пленок с помощью различных методов: РФЭС, РФА, электронной оже-спектроскопии (ЭОС), сканирующей и просвечивающей электронной микроскопии (СЭМ и ПЭМ), спектроскопии обратного резерфордовского рассеяния (СОРР), электронного микрозондового анализа (ЭМА), спектроскопии аннигиляции позитронов (САП), вторичной ионной масс-спектроскопии (ВИМС), сканирующей туннельной и атом- но-силовой микроскопии (СТМ, АСМ), локальной дифракции электронов (ЛДЭ) и др. [122]. За последние десятилетия исследователи добились значительного повышения надежности изделий с упрочняющими и защитными пленками. В результате исследований были выяснены и устранены многие факторы,

63

ухудшающие потенциальные возможности пленок. Проблема получения наноструктурированных пленок различного назначения практически решена, однако проблема стабилизации свойств указанных пленок находится на стадии совершенствования. Управление структурой, фазовым составом и механическими свойствами формируемых ионно-плазменных пленок возможно при оптимизации технологических параметров процесса осаждения, установлении корреляционных связей последних со структурой и свойствами формируемых пленок.

Целью данного этапа работы является исследование влияния соотношения реакционного и инертного газов в газовой смеси на механические свойства, фазовый состав, морфологические особенности и структурные характеристики пленок на основе ZrN, формируемых методом магнетронного распыления.

9.1. Методика проведения эксперимента

Пленки на основе ZrN формировали на автоматизированной установке УРМ3.279.048 электродугового испарения и магнетронного распыления с двух магнетронов с мишенями из циркония марки Э110, работающих от источников постоянного тока, на подготовленной поверхности тестовых образцов из нержавеющей стали 12Х18Н10Т. Перед технологическим процессом формирования пленки поверхность тестовых образцов подвергали ионной очистке, в процессе которой максимальная температура поверхности (Tmax) соответствовала 651 К. Температуру поверхности конденсации в процессе осаждения пленки поддерживали с помощью резистивного нагревателя, установленного в центральной части вакуумной камеры и контролировали с помощью инфракрасного бесконтактного пирометра «Термикс». Для увеличения адгезионной прочности пленки ZrN осаждали подслой из циркония, после осаждения которого температура поверхности образца не превышала 613 К (Tmax). Морфологические особенности сформированных пленок исследовали на автоэмиссионном электронном микроскопе Ultra-55. Рент-

64

геноструктурный и рентгенофазовый анализы пленок ZrN проводили с помощью рентгеновского дифрактометра Shimadzu XRD-6000 в Cu Кα-излучении. Микротвердость композиции пленка–подложка измеряли микротвердомером ПМТ-3 при нагрузке на индентер 0,5 Н. Пленки на основе ZrN формировали при различном соотношении реакционного и инертного газов в газовой смеси. Технологические параметры процесса магнетронного распыления приведены в табл. 8, структурные характеристики и механические свойства сформированных пленок на основе ZrN – в табл. 9.

Таблица 8 Технологические параметры процесса магнетронного распыления

Параметр |

|

Номер опыта |

|

||

1 |

2 |

3 |

4 |

||

|

|||||

|

|

|

|

|

|

Дистанция магнетрон–подложка L, мм |

120 |

120 |

120 |

120 |

|

Соотношение газов в газовой смеси N2/Ar, |

30/70 |

35/65 |

40/60 |

50/50 |

|

% |

|

|

|

|

|

Давление в вакуумной камере р, Па |

1,0 |

1,0 |

1,0 |

1,0 |

|

Напряжение смещения на подложке Uсм, В |

80 |

80 |

80 |

80 |

|

Напряжение на магнетроне Uм, В |

450 |

450 |

430 |

440 |

|

Ток на магнетроне Iм, А |

4,7 |

4,4 |

4,7 |

4,5 |

|

Мощность магнетронной системы N, кВт |

2,12 |

1,98 |

2,02 |

1,98 |

|

Максимальная температура поверхности |

621 |

622 |

624 |

629 |

|

конденсации Tmax, К |

|

|

|

|

|

Микротвердость композиции пленка–под- |

11,0 |

11,0 |

12,0 |

6,0 |

|

ложка Нµ, ГПа |

|

|

|

|

|

65

Таблица 9

Структурные характеристики пленок на основе ZrN, сформированных магнетронным распылением

|

Характеристика |

|

Номер опыта |

|

||

|

1 |

2 |

3 |

4 |

||

|

|

|||||

|

Соотношение газов в газовой |

30/70 |

35/65 |

40/60 |

50/50 |

|

|

смеси N2/Ar, % |

|

|

|

|

|

|

Фазовый состав: |

|

|

|

|

|

|

ZrN |

0,310 |

0,590 |

0,601 |

0,495 |

|

66 |

ZrN0,28 |

0,690 |

0,410 |

0,399 |

0,505 |

|

|

|

|

|

|

||

dZrN/dZrNтабл, нм |

0,2698/0,2673 |

0,2679/0,2673 |

0,2679/0,2673 |

0,2679/0,2673 |

||

|

||||||

|

dZrN0,28/dZrN0,28табл, нм |

0,2619/0,2588 |

0,2603/0,2588 |

0,2614/0,2588 |

0,2600/0,2588 |

|

|

IZrN/IZrN0,28 |

0,19 |

1,25 |

1,83 |

0,83 |

|

|

maxI111/IΣ |

0,108 |

0,417 |

0,456 |

0,405 |

|

|

maxI002/IΣ |

0,564 |

0,328 |

0,246 |

0,453 |

|

Примечание: dZrN/dZrNтабл – межплоскостное расстояние ZrN; IZrN/IZrN0,28 – отношение интенсивностей всех рефлексов кубической ZrN и гексагональной ZrN0,28 фазы; maxI111/IΣ и maxI002/IΣ – отношение максимальных интенсивностей рефлексов (111) и (002) к суммарной интенсивности рефлексов всех фаз ZrN.

66

9.2.Влияние соотношения реакционного и инертного газов

всмеси на температуру поверхности конденсации,

фазовый состав, структуру и свойства наноструктурированных пленок на основе ZrN

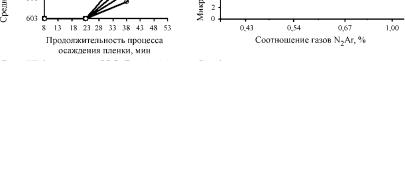

С использованием рентгенофазового анализа полученных дифрактограмм (рис. 20) установлено, что поликристаллическая составляющая пленки представлена двумя фазами: ZrN с кубической решеткой типа NaCl с параметром а = 0,463 нм и фазы ZrN0,28 с гексагональной решеткой типа Mg с параметрами а = 0,322 нм и с = 0,518 нм. На рис. 21 представлен сравнительный спектр фрагментов дифрактограмм полученных образцов пленок.

Выявлено, что изменение процентного соотношения азота и аргона в газовой смеси не влияет на фазовый состав пленки. Зерна кубической фазы ZrN имеют преимущественную кристаллографическую ориентировку (111), гексагональной фазы ZrN0,28 – (002). При сравнении соотношения интенсивностей рефлексов фаз (111)ZrN (угол 2θ ≈ 33,45°) и (002)ZrN0,28 (угол 2θ ≈

≈ 34,3°) на дифрактограмме рис. 20, б и объемных долей фаз в пленках (табл. 9) установлено, что при соотношении газов N2/Ar = 40/60 % формируется пленка с наибольшим количеством стехиометрической кубической фазы ZrN; максимальной относительной долей в пленке зерен, ориентированных в направлении (111), и минимальной – в направлении (002); наибольшей микротвердостью композиции пленка–подложка

12 ГПа.

Пленка с минимальной микротвердостью 6 ГПа и минимальной толщиной (так как выше интенсивность пика подложки α–Fe (2θ ≈ 44,7°)) формируется при соотношении газов N2/Ar = 50/50 %, примерно в одинаковых объемных долях фаз стехиометрического и нестехиометрического нитрида циркония в пленках, оптимальном соответствии среднего размера зерен табличным значениям, но при минимальной относительной доле

67

|

|

|

|

|

|

|

|

а |

б |

68

|

|

|

|

|

|

в |

г |

Рис. 20. Рентгеновские дифрактограммы (Cu Кα-излучение) пленок на основе ZrN, полученных при раз-

личном соотношении газов в газовой смеси N2/Ar, %: а – 30/70 = 0,43; б – 35/65 = 0,54; в – 40/60 = 0,67; г – 50/50 = 1,00

68

Рис. 21. Сравнительный спектр фрагментов дифрактограмм образцов пленок на основе ZrN, полученных магнетронным распылением при различном соотношении подаваемых газов аргона и азота N2/Ar, %:

30/70 = 0,43; 35/65 = 0,54; 40/60 = 0,67; 50/50 = 1,00

в пленке зерен, ориентированных в направлении (111), и максимальной – в направлении (002). Толщина пленки наибольшая при подаче 30 % N2. Можно заключить, что пленки будут формироваться в направлении (111) при соотношении газов N2/Ar = = 40/60 % и в направлении (002) – при N2/Ar = 50/50 % с са-

мой низкой энергией в случае, если определяющим фактором процесса формирования пленки является поверхностная энер-

гия [123].

Для изучения условий сохранения роста зерен в направлении преимущественной кристаллографической ориентации определяли температуру поверхности конденсации в процессе осаждения пленки пирометрическим способом (рис. 22). Уста-

69

новлено, что температура поверхности конденсации с увеличением продолжительности процесса осаждения пленки при всех соотношениях газов не только поддерживается постоянной, но и незначительно увеличивается примерно на 40 К. Поэтому можно утверждать, что подвижности атомов на поверхности подложки достаточно, чтобы обеспечить сохранение преимущественного ориентирования зерен в процессе формирования пленки и степени ее текстурированности. Микротвердость же композиции пленка–подложка при созданных технологических условиях в большей степени зависит от содержания азота в газовой смеси. На рис. 22 приведены зависимости температуры поверхности конденсации и микротвердости композиции пленка–подложка от продолжительности процесса осаждения пленки.

|

|

|

|

|

|

а |

б |

Рис. 22. Зависимости температуры поверхности конденсации от продолжительности процесса магнетронного распыления (а) и микротвердости композиции пленка–подложка от соотношения газов N2/Ar га-

зовой смеси, % (б): 30/70 = 0,43; 35/65 = 0,54; 40/60 = 0,67; 50/50 = 1,00

Морфологические исследования сформированных пленок показали, что на поверхности сплошной пленки при всех соотношениях газов формируются структурные образования в виде

70