книги / Детали машин и основы конструирования

..pdfМинистерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет»

М.А. Лосева

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Утверждено Редакционно-издательским советом университета

в качестве учебно-методического пособия

Издательство Пермского национального исследовательского

политехнического университета

2021

1

УДК 621.81(072.8) Л79

Рецензенты:

канд. техн. наук В.Б. Гаврилов (ООО «Научно-промышленная компания “Квант”»);

канд. техн. наук, доцент С.А. Белова (Пермский национальный исследовательский политехнический университет)

Лосева, М.А.

Л79 Детали машин и основы конструирования : учеб.- метод. пособие / М.А. Лосева. – Пермь : Изд-во Перм. нац. исслед. политехн. ун-та, 2021. – 98 с.

ISBN 978-5-398-02644-3

Излагаются основы теории по курсу «Детали машин и основы конструирования». Даны справочные материалы, подробно изложен алгоритм расчета деталей и узлов привода рабочей машины с методическими указаниями и примерами выполнения расчетов.

Предназначено для студентов очного и заочного отделений непрофильных направлений и специальностей.

УДК 621.81(072.8)

ISBN 978-5-398-02644-3 |

© ПНИПУ, 2021 |

2

|

ОГЛАВЛЕНИЕ |

|

Требования и указания к выполнению курсовой работы............... |

4 |

|

1. |

Предварительный анализ привода................................................ |

6 |

2. |

Определение геометрических параметров привода.................. |

17 |

3. |

Определение нагрузок на валы редуктора................................. |

25 |

4. |

Конструирование валов редуктора............................................. |

32 |

5. |

Предварительный выбор деталей и узлов, |

|

|

обеспечивающих вращение......................................................... |

45 |

6. |

Эскизная компоновка редуктора................................................. |

57 |

7. |

Проверочный расчет валов на статическую прочность............ |

65 |

8. |

Проверочный расчет подшипников качения ............................. |

77 |

9. |

Проверочный расчет шпоночного соединения.......................... |

82 |

10. Построение компоновочного чертежа редуктора.................... |

87 |

|

Список литературы........................................................................... |

89 |

|

Приложения ...................................................................................... |

90 |

|

3

ТРЕБОВАНИЯ И УКАЗАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ

Всоответствии с учебным планом изучения дисциплины «Детали машин и основы конструирования» студенты очной и заочной форм обучения должны выполнить курсовую работу, цели которой – систематизация и закрепление навыков расчета и проектирования типовых деталей и узлов механизмов, а также развитие расчетнографических навыков и навыка работы со справочной и нормативной литературой.

Впроцессе выполнения курсовой работы студенты должны:

• произвести анализ назначения, условий работы и рацио-

нального конструктивного решения проектируемого изделия;

•выполнить кинематический расчет механизма;

•определить нагрузки, действующие на звенья механизма;

•произвести расчеты элементов конструкции по критериям работоспособности;

•выполнить конструктивную компоновку основных узлов механизма;

•защитить принятое техническое решение.

Курсовая работа по курсу «Детали машин и основы конструирования» представляет собой выполнение индивидуального задания. Основные технические требования содержатся в задании. Расчетная схема и числовые значения задания выбираются в соответствии с номером варианта. Номер варианта, а также перечень заданий, обязательных длявыполнения, определяются преподавателем.

Прежде чем приступать к выполнению курсовой работы, необходимо изучить теоретический материал курса!

Курсовая работа состоит из расчетно-пояснительной записки и графической части. Правила оформления расчетной и графической части курсовой работы изложены в прил. 10.

Настоящее пособие содержит краткие теоретические сведения, основные формулы, справочный материал, методические указания и рекомендации, необходимые для выполнения курсо-

4

вой работы по курсу «Детали машин и основы конструирования», а также примеры выполнения расчетов. В целях лучшего понимания обучающимися максимально подробно изложен алгоритм расчета и проектирования механизма, рассмотрены различные варианты решения возможных проблем с пояснениями. Нет не-

обходимости воспроизводить все рассуждения, изложенные в приведенных примерах.

Выполненная работа предъявляется преподавателю для проверки.

Работа, выполненная или оформленная с нарушением настоящих указаний, на проверку не принимается. Незачтенная работа должна быть исправлена в соответствии с указаниями преподавателя и сданаповторно.

Работы, выполненные без замечаний или полностью исправленные, предъявляются преподавателю для защиты.

5

1. ПРЕДВАРИТЕЛЬНЫЙ АНАЛИЗ ПРИВОДА1

Задание

Ознакомиться со схемой привода машинного агрегата, соответствующей номеру варианта; выписать числовые значения и основные технические требования. Произвести анализ и расчет основных силовых и кинематических характеристик привода.

Краткие теоретические сведения

В большинстве механизмов рабочие органы (барабаны, ходовые колеса и т.д.) вращаются с меньшей угловой скоростью, чем валы электродвигателей. Для понижения угловых скоростей (и одновременного повышения крутящего момента) используют специальные механические устройства – передачи. На рис. 1.1 приведена принципиальная схема передачи: вращение от двигателя 1 передается на рабочую машину (конвейер) 3 посредством передачи 2.

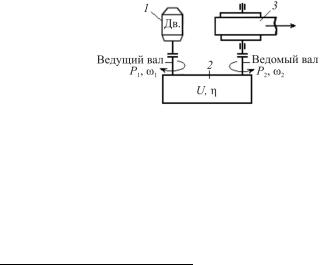

Рис. 1.1. Схема передачи

Основными характеристиками передач являются мощность на ведущем (P1) и ведомом (P2) валах и угловая скорость ведущего (ω1) и ведомого (ω2) валов (рис. 1.1).

Кроме того, для расчета механической передачи необходимо знать ее КПД (η), вращающие моменты ведущего (T1) и ведомого (Т2) валов, передаточное число передачи (u).

1 Ханов А.М., Сиротенко Л.Д. Детали машин и основы конструирования: учеб. пособие. Пермь: Изд-воПГТУ, 2010. 269 с. (гл. 8, подразд. 10.1, 12.1)

6

КПД передачи определяется как отношение значений мощ-

ности на ведомом и ведущем валах: η= P2 .

P1

Если привод механизма включает в себя несколько последовательно соединенных передач, их общий КПД определяется перемножением значений КПД всех передач, входящих в при-

вод: ηΣ = η1η2 ... ηn .

Вращающиймоментнавалупередачиопределяетсяпоформуле

Ti = Pi / ωi,

где i – номер вала.

Передаточным числом называется отношение большейугловой

скорости (ведущего вала) кменьшей(ведомого вала): u = ω1 .

ω2

Если передач несколько, то общее передаточное число uΣ = u1u2 ... un .

Всовременных механизмах наибольшее распространение получили зубчатые передачи, благодаря высокой надежности при малых габаритах, высокому КПД, способности работать в широком диапазоне нагрузок и скоростей, постоянству передаточного числа, простоте обслуживания.

Взубчатой передаче движение передается с помощью зацепления пары зубчатых колес.

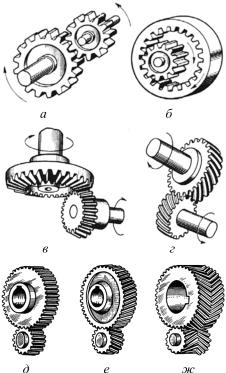

Взависимости от взаимного расположения валов, на которых размещены зубчатые колеса, различают передачи (рис. 1.2):

•цилиндрические– припараллельных осях (см. рис. 1.2, а, б);

•конические – при пересекающихся осях (см. рис. 1.2, в);

•винтовые – при перекрещивающихся осях (см. рис. 1.2, в). Цилиндрические передачи наиболее распространены, так как

они просты в изготовлении и эксплуатации, надежны при высоком КПД (0,98), имеют небольшие габариты.

7

По расположению зубьев на поверхности колеса различают цилиндрические передачи:

•прямозубые (см. рис. 1.2, д);

•косозубые (см. рис. 1.2, е);

•шевронные (см. рис. 1.2, ж).

Рис. 1.2. Виды зубчатых передач

Прямозубые передачи наиболее просты и дешевы в изготовлении и эксплуатации.

Основными преимуществами косозубых передач являются бόльшая несущая способность, плавность и бесшумность работы. Однако расположение зубьев под углом к оси вращения приводит

8

к появлению осевой силы, смещающей колеса и передающей дополнительную нагрузку на валы и подшипники. Применение дополнительных приспособлений, компенсирующих осевую нагрузку, снижает КПД передачи, приводит к усложнению и увеличению стоимости конструкции.

Шевронные цилиндрические передачи, вследствие нарезания зубьев на колесах «елочкой», лишены недостатков косозубых передач, однако по сложности изготовления и стоимости значительно превосходят их.

По конструктивному исполнению различают закрытые и открытые передачи. Закрытая передача, предназначенная для понижения угловой скорости, называется редуктором (рис. 1.3).

К общим недостаткам зубчатых передач можно отнести относительно высокие требования к точности изготовления и монтажа, шум при больших скоростях, невозможность компенсировать динамические нагрузки (что может приводить к разрушению передачи или элементов

конструкции), ограниченность ряда передаточных чисел (число зубьев колес не может быть дробным).

Некоторые из этих недостатков могут быть компенсированы использованием в приводе совместно с зубчатой ременной передачи.

Ременная передача относится к передачам трением. Мощность от ведущего колеса к ведомому передается при помощи промежуточного элемента – упругого ремня (рис. 1.4): плоского (см. рис. 1.4, а), клинового (см. рис. 1.4, б, в) или поликлинового (см. рис. 1.4, г). Ведущее и ведомое колеса называют шкивами.

9

а |

б |

в |

г |

Рис. 1.4. Виды ременных передач

К достоинствам ременных передач относят:

•простоту конструкции, малую стоимость изготовления и эксплуатации;

•возможность передачи вращающего момента на значительное расстояние и под любыми углами;

•высокую частоту вращения;

•плавность и бесшумность работы;

•смягчение вибрации и толчков благодаря упругости ремня;

•предохранение механизмов от перегрузок и ударов за счет возможности ремня проскальзывать и рваться.

Среди недостатков ременных передач необходимо отметить:

•большие габаритные размеры;

•низкие передаваемые мощности;

•малую долговечность ремня;

•большую нагрузку на валы и подшипники из-за натяжения ремня;

•непостоянное передаточное число вследствие упругого скольжения ремня.

Ременная передача используется на быстроходных ступенях привода для передачи движения непосредственно от двигателя к зубчатому редуктору.

Указания к выполнению задания

Согласно техническому заданию привод машинного агрегата включает в себя (рис. 1.5) двигатель 1, открытую ременную передачу 2 и одноступенчатый зубчатый цилиндрический редуктор 3.

10