книги / Теоретические основы теплотехники. Техническая термодинамика

.pdf

поршневых компрессорах, как правило, реализуются процессы сжатия с показателем политропы в диапазоне 1 < n < k.

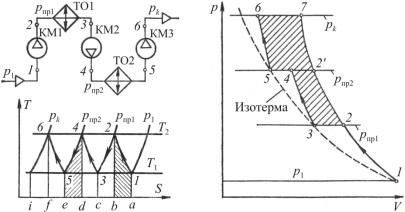

Рис. 6.4. Изображение процессов сжатия на тепловой диаграмме

Отводимая от компрессора удельная теплота может быть найдена по формуле

q1−2' = cϕ (T2' − T1 ), |

(6.11) |

где cϕ – теплоемкость политропного сжатия.

Мощность двигателя привода компрессора Nk, Вт, определяетсявзависимостиотмассовогорасходагазачерезкомпрессорGm:

Nk = Gm |

|

lk |

|

. |

(6.12) |

|

|

6.2. Многоступенчатый компрессор

Для получения газа высокого давления применяют компрессоры многоступенчатого сжатия. Сжатие газа в таких компрессорах осуществляется последовательно в нескольких ци-

81

линдрах (ступенях) с промежуточным охлаждением сжимаемого газа между ступенями.

а |

б |

Рис. 6.5. Многоступенчатыйкомпрессор: а– схема; б– термодинамические диаграммы работы идеального трехступенчатого компрессора

На рис. 6.5 в качестве примера приведены схема и термодинамические диаграммы работы идеального трехступенчатого компрессора. Политропное сжатие газа осуществляется последовательно в ступенях компрессора КМ1, КМ2, КМ3 с промежуточным изобарным охлаждением в теплообменниках ТО1 и ТО2. Охлаждение газа в теплообменниках в идеальном случае происходит до начальной температуры Т1. В первой ступени газ сжимается от давления р1 до промежуточного давления рпр1 (процесс 1–2), а затем поступает в теплообменник ТО1, где охлаждается при постоянном давлении в процессе 2–3. Во второй ступени газ сжимается до давления рпр2 (процесс 3–4), затем охлаждается в процессе 4–5, после чего сжимается в третьей ступени до конечного давления рk (процесс 5–6). Заштрихованные площади а–1–2–b и d–4–5–e в тепловой диаграмме соответственно равны удельному количеству теплоты, отведенной в процессе сжатия и в процессе охлаждения в теплообменнике.

82

Если бы газ сжимался в одной ступени до конечного давления рk (процесс 1–7), его температура была бы очень высокой. Применение промежуточного охлаждения газа в многоступенчатом компрессоре позволяет снизить температуру в конце сжатия, обеспечивая надежную эксплуатацию компрессора, а также уменьшить работу компрессора и мощность приводного двигателя. Сэкономленная работа графически изображена заштрихованной площадью 2–3–4–5–6–7 на рабочей диаграмме.

При расчете многоступенчатого компрессора степень повышениядавлениявступеняхπст обычнопринимаютодинаковой:

рпр1 |

= |

рпр2 |

= |

рk |

= πст. |

(6.13) |

|

р1 |

рпр1 |

рпр2 |

|||||

|

|

|

|

При условии, что показатель политропы сжатия в ступенях один и тот же, такое соотношение давлений обеспечивает минимальную работу, затрачиваемую на привод компрессора, а при охлаждении газа в промежуточных теплообменниках до начальной температуры работа каждой ступени и температура газа после сжатия в ступенях (рис. 6.5) также будут одинаковыми. Как следует из формулы (6.13), в общем случае при z ступеней сжатия степень повышения давления πст будет равна

πст = Z |

рk |

. |

(6.14) |

|

|||

|

р1 |

|

|

Величина πст и количество ступеней сжатия z при расчете многоступенчатого компрессора заранее неизвестны и должны быть выбраны с учетом дополнительного условия. В качестве такого условия может быть задана максимальная температура газа Tmax после сжатия в ступени компрессора. Тогда при известных начальной температуре T1 сжимаемого газа и показателе политропы сжатия n можно записать:

83

|

T1 |

|

n |

|

|

|

1− n |

|

|

||||

πст = |

|

. |

(6.15) |

|||

|

||||||

Tmax |

|

|

||||

Требуемое число ступеней сжатия определяется из уравне-

ния (6.14):

|

p |

|

|

|

ln |

pk |

|

|

|

πстz = |

k |

|

z = |

p |

(6.16) |

||||

|

|

||||||||

|

, |

|

1 |

. |

|||||

p1 |

ln |

|

|||||||

|

|

|

πст |

|

|||||

Число ступеней сжатия z в общем случае получается дробным, поэтому его нужно округлить до ближайшего большего целого. После этого величина πст уточняется по уравнению (6.14), а также определяется фактическая температура Tmax после сжатия в ступени:

|

n−1 |

|

T |

=T π n . |

(6.17) |

max |

1 ст |

|

Пример

Для многоступенчатого компрессора требуется определить необходимое число ступеней сжатия, степень повышения давления в ступени и фактическую температуру газа после сжатия в ступени при следующих исходных данных: начальная температура газа Т1 = 300 К; максимальная температура после сжатия в ступени Тmax = 400 К; давлениегазанавходевкомпрессорр1 = 0,1 МПа; конечноедавлениерк = 10 МПа; показательполитропысжатияn = 1,25.

Решение:

Находим степень повышения давления в ступени компрес-

сора (6.15):

|

T1 |

|

n |

|

300 |

1,25 |

|

|

1−n |

|

|

||||||

1−1,25 |

|

|||||||

πст = |

|

|

= |

400 |

|

|

= 4,214. |

|

|

|

|||||||

Tmax |

|

|

|

|

||||

84

По формуле (6. 16) определяем требуемое число ступеней сжатия z:

|

ln |

pk |

|

ln |

10 |

|

|

z = |

p1 |

= |

0,1 |

= 3,202. |

|||

|

|

||||||

ln |

πст |

ln 4,214 |

|||||

|

|

|

|||||

Число ступеней сжатия принимаем равным z = 4 и уточняем степень повышения давления в ступени (6.14):

πст = Z |

рk |

= 4 |

10 |

= 3,162. |

|

р1 |

0,1 |

||||

|

|

|

По формуле (6.17) определяем фактическую температуру газа после сжатия в ступени компрессора:

|

n−1 |

1,25−1 |

T |

=T π n |

= 300 3,162 1,25 = 377,7К. |

max |

1 ст |

|

Удельная техническая работа процесса сжатия газа в ступени компрессора определяется по формуле (6.10), как для одноступенчатого компрессора:

lст = n R T1 |

n−1 |

, |

|

1− πстn |

(6.18) |

||

n − 1 |

|

|

|

а в целом для многоступенчатого компрессора с учетом числа ступеней сжатия:

lk = z lст. |

(6.19) |

При сжатии газа в многоступенчатом компрессоре теплота отводится (рис. 6.5) как в процессах сжатия 1–2, 3–4, 5–6, так и в промежуточных теплообменниках 2–3, 4–5. Удельная теплота qст, отводимая в ступени компрессора при политропном сжатии, определяется по формуле

qст = cϕ (T2 − T1 ), |

(6.20) |

|

85 |

а теплота, отводимая в промежуточных теплообменниках при изобарном охлаждении газа:

qто = cр (T1 − T2 ). |

(6.21) |

С учетом числа ступеней сжатия z общее удельное количество теплоты, отводимое от многоступенчатого компрессора, будет равно

qk = z qст + (z − 1) qто, |

(6.22) |

С учетом массового расхода газа количество теплоты, отводимое от компрессора за 1 с, Qk, Вт, будет равно

Qk = Gm qk . |

(6.23) |

6.3. Реальный компрессор

Действительная индикаторная диаграмма одноступенчатого компрессора (рис. 6.6) отличается от теоретической. Это обусловлено различными причинами. Так, всасывание и нагнетание газа происходит при наличии гидравлического трения в системе клапанов, в связи с чем всасывание происходит при давлении в рабочем цилиндре, меньшем давления рвс на величину ∆рвс, а нагнетание при давлении, большем давления рн в нагнетательном трубопроводе на величину ∆рн. В реальном компрессоре присутствует также и механическое трение поршня о стенки цилиндра. Кроме этого, в пространстве между крышкой цилиндра и поршнем, находящимся в положении ВМТ (вредном объеме Vвр), в процессе нагнетания остается некоторое количество газа высокого давления. При обратном ходе поршня этот газ расширяется в процессе 3–0, вследствие чего процесс всасывания новой порции газа 0–1 начинается только после расширения сжатого газа из вредного объема. Таким образом, вредный объем уменьшает количество всасываемого газа и тем самым уменьшает объемную производительность компрессора.

86

Рис. 6.6. Процессы в реальном компрессоре

Отношение объема всасывания V01 к объему Vр в пределах хода поршня называют объемным коэффициентом полезного действия:

ηоб = V01 .

Vр

При увеличении давления нагнетания рн процесс расширения сжатого газа из вредного объема будет продолжаться дольше (точка 0 на рис. 6.6 смещается вправо), что приводит к уменьшению объема всасывания, и при некотором предельном давлении рн, когда линия сжатия 1–2 пересекает линию вредного объема, объемный КПД компрессора обращается в нуль.

Еще одним отличительным моментом работы реального компрессора является изменение теплоемкости в процессе сжатия 1–2. Поэтому данный процесс, строго говоря, не является политропным.

87

7. ЦИКЛЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

7.1. Краткие исторические сведения

Назначение любого теплового двигателя – превращение теплоты в работу. Необходимая для перевода в работу теплота получается при сгорании жидких, твердых или газообразных видов топлива. Топливо может сжигаться вне тепловой машины (паровые машины и турбины) – это так называемые двигатели внешнего сгорания. Двигатели, в которых процесс сгорания осуществляется в рабочем пространстве машины, называются

двигателями внутреннего сгорания (ДВС).

Одним из первых указал на возможность создания ДВС Сади Карно в своей работе «Размышления о движущей силе огня и о машинах, способных развивать эту силу» (1824). В 1860 г. французский механик Ленуар построил первый ДВС, работающий на светильном газе, но без предварительного сжатия рабочего тела. Двигатель имел низкий КПД и не получил широкого распространения.

В 1877 г. немецкий инженер Отто построил бензиновый двигатель, работа которого осуществлялась по принципу, запатентованному французом Бо-де-Роша в 1862 г. В 1897 г. немецкий инженер Дизель разработал двигатель, работающий на керосине, который распылялся в цилиндре воздухом высокого давления от компрессора. В 1904 г. русский инженер Г.В. Тринклер был построил беcкомпрессорный двигатель со смешанным сгоранием топлива. Этот двигатель получил самое широкое распространение во всем мире.

7.2. Реальные и идеальные циклы. Поршневые ДВС

Рабочим телом в ДВС являются в начале воздух или смесь воздуха с топливом, а в конце – смесь газов, образовавшаяся при сгорании топлива. Теплота к рабочему телу подводится от сжигаемого топлива внутри цилиндров двигателя, в которых расши-

88

ряющийся от нагревания газ перемещает поршень. Полученная газом энергия частично расходуется на совершение механической работы, остальная часть отдается окружающей среде.

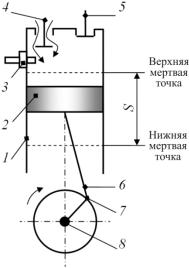

Основными элементами любого поршневого ДВС являются цилиндр 1 с поршнем 2, возвратно-поступательное движение которого преобразуется во вращательное движение коленчатого вала 8 с помощью кривошипно-шатунного механизма 6, 7 (рис. 7.1). В верхней части цилиндра размещены впускной 4 и выпускной 5 клапаны, приводимые в движение от главного вала двигателя, а также свеча зажигания 3 топливной смеси (или форсунка для распыления топлива). Помимо этого, у ДВС имеются механизм газораспределения, системы питания топливом, зажигания, смазки, охлажденияирегулирования(нарисункенепоказаны).

Рис. 7.1. Схема поршневого ДВС

В возвратно-поступательном движении поршня различают два крайних положения – верхнее и нижнее, в которых поршень меняет направление движения на обратное. Эти положения назы-

89

ваются мертвыми точками. Расстояние между мертвыми точками называют ходом поршня S, а перемещение поршня из ВМТ в НМТ или наоборот – тактом. Внутренний объем цилиндра в пределах хода поршня называют рабочим объемом цилиндра.

Часть объема цилиндра, заключенную между крышкой и поршнем, находящимся в ВМТ, называют камерой сгорания.

Для обеспечения наиболее полного сгорания топлива оно должно быть хорошо перемешано с воздухом. Смесь распыленного в воздухе топлива, предназначенного для сжигания, называют рабочей смесью, а процесс приготовления рабочей смеси – смесе-

образованием.

По способу приготовления горючей смеси ДВС подразделяютсянадвегруппы– свнешнимивнутреннимсмесеобразованием.

К двигателям с внешним смесеобразованием относятся карбюраторные, инжекторные и газовые двигатели. Рабочая смесь в них приготавливается в специальном устройстве – карбюраторе, инжекторе (при работе на бензине или керосине) или смесителе (при работе на газовом топливе). В этом случае в камеру сгорания подается уже готовая рабочая смесь, которая воспламеняется принудительноотэлектрическойискры(свечизажигания).

В двигателях с внутренним смесеобразованием приготовление рабочей смеси происходит внутри рабочего цилиндра, куда воздух и топливо подаются раздельно. Сначала поршень сжимает чистый воздух до давления 3–4 МПа, вследствие чего его температура в конце сжатия достигает 600–650 °С, затем в камеру сгорания через форсунку впрыскивается жидкое топливо (дизельное или моторное), которое воспламеняется при смешении с раскаленным воздухом.

По способу осуществления цикла ДВС могут быть двух- и

четырехтактными. В четырехтактном двигателе рабочий цикл осуществляется за четыре хода поршня (такта), то есть за два оборота вала, а в двухтактном двигателе – за два хода (такта) поршня, то есть один оборот коленчатого вала.

90