книги / Оборудование для физико-механической обработки материалов

..pdf

плетеных сеток, стальных перфорированных листов или из параллельных стержней. Размер отверстий от 0,04 до 100 мм.

Существует простое и саржевое плетение сеток (рис. 2.1).

а |

б |

Рис. 2.1. Способы плетения сеток: а – простое; б – саржевое

Простое плетение используется для крупных сеток с размером ячеек более 0,1 мм. Достоинством этого плетения является большая пропускная способность (живое сечение) – около 90 %. Более мелкие сетки изготовлены методом саржевого плетения. Недостатком применения сеток является их сильный износ из-за трения.

Щелевые сетки (колосники) изготавливают из отдельных прутков, в том числе трапециевидного сечения (рис. 2.2). Такие сетки имеют малое «живое» сечение (≈ 10 %).

Рис. 2.2. Устройство колосника

31

ELIB.PSTU.RU

Грохочение осуществляется при движении материала относительно рабочей поверхности грохота. Это движение создают либо на неподвижном грохоте, установленном под углом к горизонту, бóльшем, чем угол трения материала, либо при движении рабочей поверхности грохота в горизонтальной или наклонной плоскостях.

В результате грохочения получают два продукта: верхний (надрешеточный) и нижний (подрешеточный).

2.1.1. Способы грохочения

Для получения нескольких фракций крупности используют многоступенчатое грохочение, которое осуществляется по одному из трех способов:

1. От мелкого к крупному (рис. 2.3), т.е. через последовательный ряд сит с увеличивающимся размером отверстий.

Рис. 2.3. Способ грохочения «от мелкого к крупному»

Достоинства:

простота конструкции;

высокая ремонтопригодность (легко заменить сита);

рассредоточенная выгрузка готовых продуктов.

32

ELIB.PSTU.RU

Недостатки:

низкая эффективность по мелким классам крупности (крупные частицы мешают мелким);

износ мелкой сетки из-за крупных частиц;

большие габариты.

2. От крупного к мелкому (рис. 2.4), т.е. через расположенные друг над другом сита с уменьшающимися отверстиями.

Рис. 2.4. Способ грохочения «от крупного к мелкому»

Достоинства:

высокая эффективность;

меньший износ сеток;

компактность.

Недостатки:

низкая ремонтопригодность;

сосредоточенная выгрузка готовых продуктов. 3. Комбинированный способ (рис. 2.5).

Отмеченные недостатки значительно минимизируются при

использовании комбинированного способа грохочения.

33

ELIB.PSTU.RU

Рис. 2.5. Комбинированный способ грохочения

2.1.2. Устройство грохотов

Грохоты бывают неподвижные и подвижные, наклонные и горизонтальные. По форме просеивающей поверхности грохоты бывают плоские и цилиндрические.

2.1.2.1. Плоские неподвижные грохоты

Плоский неподвижный грохот представляет собой колосниковую решетку, установленную под углом 30…50° к горизонту (больше угла естественного откоса). Такие грохоты применяются для крупного грохочения (размер щели между колосниками не менее 50 мм). Движение материала осуществляется вдоль решеток (рис. 2.6). Для уменьшения забивания щелей решетку крепят консольно (с одной стороны).

Необходимую площадь грохочения можно рассчитать по эмпирической формуле

F = |

Q |

, |

(2.1) |

|

2,4 l |

||||

|

|

|

где F – площадь грохочения, м2; Q – объемная нагрузка по исходному материалу, м3/ч; l – суммарная ширина щелей, м.

34

ELIB.PSTU.RU

Производительность грохота зависит не от массы, а от объема материала.

Рис. 2.6. Схема плоского неподвижного грохота

Достоинства:

простота конструкции.

Недостатки:

применимость только для предварительного крупного грохочения по размерам не менее 30…50 мм;

быстрая забивка при грохочении малосыпучих мате-

риалов.

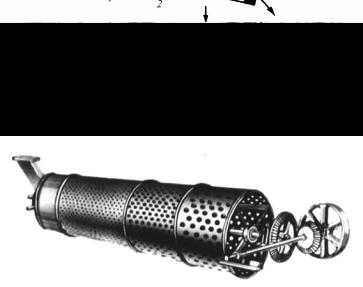

2.1.2.2.Барабанные грохоты

Вбарабанный грохот материал загружается с верхнего конца барабана, а подрешеточный продукт разгружается через отверстия в барабане, вращающемся на центральном валу

(рис. 2.7). Ось барабана наклонена к горизонту под углом 4…7°. Для уменьшения пылимости барабан заключен в кожух.

35

ELIB.PSTU.RU

Барабанные грохоты чаще всего используются для грохочения от мелкого к крупному, при этом сито барабана собирается из нескольких секций с отверстиями, увеличивающимися по направлению к разгрузочному концу.

Рис. 2.7. Схема цилиндрического барабанного грохота: 1 – барабан; 2 – вал

Достоинства:

простота конструкции;

отсутствие вибраций.

Недостатки:

значительное крошение материала;

громоздкость, связанная с малой удельной производительностью поверхности грохочения;

забиваемость сит.

Реже применяются призматические барабанные грохоты (барабан собирается из рам в виде призм), называемые бурата-

ми (рис. 2.8).

36

ELIB.PSTU.RU

Достоинством такого грохота является простота ремонта, так как легче заменить одну из рам, чем весь цилиндр. Оптимальная частота вращения барабана находится по эмпирической формуле

n = 8D ... 14D , (2.2)

Рис. 2.8. Схема призматического барабанного грохота

где D – диаметр барабана.

При достижении критической скорости вращения барабана, когда центробежная сила превышает силу тяжести, частицы начинают вращаться вместе с барабаном.

32

nкрит = D . (2.3)

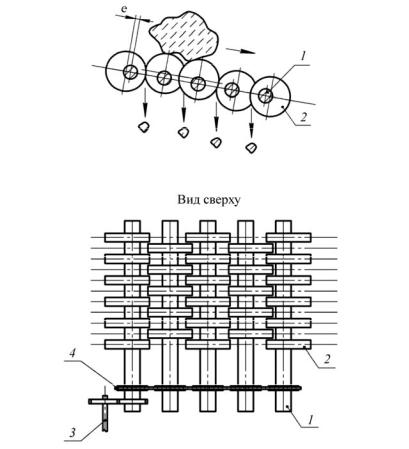

2.1.2.3.Валковые грохоты

Кгрохотам с подвижными колосниками относятся валковые грохоты (рис. 2.9 и 2.10), просеивающей поверхностью которых являются эксцентриковые диски, насаженные на вращающиеся горизонтальные валы, установленные параллельно друг другу. Все валы, кроме крайнего, имеют на одном из концов звездочки, связанные между собой цепями. Один из валов является приводным. Вращение всех валов и перемещение материала осуществляется в одном направлении.

Рассеиваемый материал движется по дискам, при этом просев проваливается в зазоры между дисками (от 15 до 175 мм),

аотсев разгружается в конце грохота. Эксцентричность дисков обеспечивает разрыхление материала и способствует его про-

движению вдоль грохота. Угол наклона грохота 10…12°. Скорость вращения дисков 0,6…1,5 м/с.

37

ELIB.PSTU.RU

Иногда валки выполняют треугольной формы, что обеспечивает большее разрыхление материала.

Рис. 2.9. Схема валкового грохота: 1 – вал; 2 – эксцентриковый диск; 3 – привод; 4 – цепь

38

ELIB.PSTU.RU

Рис. 2.10. Общий вид валкового грохота

Достоинства:

высокая производительность по сравнению с неподвижными колосниковыми грохотами;

отсутствие динамических нагрузок на фундамент.

Недостатки:

износ дисков;

сложность конструкции;

непригодность для глинистых и влажных материалов.

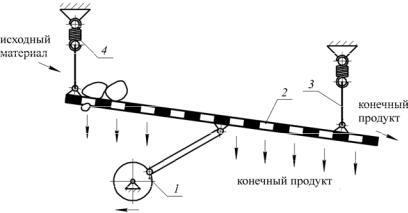

2.1.2.4. Плоские качающиеся грохоты

Грохот совершает возвратно-поступательные движения от эксцентрикового механизма (рис. 2.11). Характер движения материала на этом грохоте определяется эксцентриситетом и частотой вращения вала, которая обычно составляет 300…500 об/мин. Угол наклона грохота 7…14°. Данный грохот применяют для классификации частиц с размерами не более 50 мм в сухом и мокром режимах.

Производительность грохота можно рассчитать по формуле

Q = 3600 B h w k ρ, |

(2.4) |

где В – ширина грохота; h – высота слоя материала на грохоте; w – скорость подачи материала на грохот; k – коэффициент раз-

39

ELIB.PSTU.RU

рыхления материала; ρ – плотность материала; (kρ) – насыпная плотность.

Рис. 2.11. Схема плоского качающегося грохота: 1 – эксцентрик; 2 – грохот; 3 – подвеска; 4 – пружины

Достоинства:

бóльшая производительность и эффективность по сравнению с барабанными грохотами, так как удельная поверхность больше;

меньшее крошение материала;

компактность и удобство обслуживания.

Недостатки:

неуравновешенность конструкции (большие динамические нагрузки на опорные подшипники).

2.1.2.5. Гирационные (полувибрационные) грохоты

Основной частью данного грохота (рис. 2.12) является короб с одним или двумя ситами, совершающий в вертикальной плоскости круговые движения с помощью эксцентрикового вала (амплитуду регулируют положением эксцентриситета). Сита

40

ELIB.PSTU.RU