книги / Проектная оценка параметров ракетного двигателя твердого топлива

..pdf

Рис. П.2.4. К определению конечной скорости

Находясь в первом или во втором окне результатов расчета, можно произвести корректировку исходных данных, нажав клавишу F2 (корректировка исходных данных).

При выборе проектных параметров ракеты на большую дальность возможно возникновение ситуации, когда Vmax становится больше первой космической скорости. В этой ситуации следует уменьшить значение скорости, задаваемой с графика Vк зад и повторить расчет. Для повышения точности расчета проектных параметров ракеты рекомендуется выбирать значение Vк зад, обеспечивающее среднюю дальность (см. рис. П.2.2).

После нажатия клавиши F6 на экране появляется окно, приведенное на рис. П.2.5. В окне представлен теоретический чертеж изделия с обозначением размеров всех блоков ракеты.

Рис. П.2.5. Теоретический чертеж изделия

91

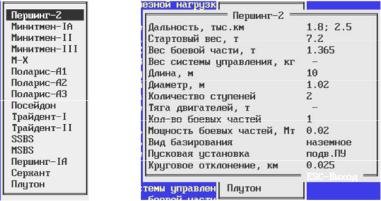

При нажатии клавиши F1 (справка) (см. рис. П.2.1) появляется окно, содержащее список из 16 ракет-«аналогов», представленное на рис. П.2.6.

Рис. П.2.6. Список |

Рис. П.2.7. Информация о ракете-«аналоге» |

ракет-«аналогов» |

|

Перемещая курсор по списку, можно выбрать интересующую вас ракету-«аналог» и, нажав клавишу Enter, получить в открывшемся окне информацию об основных параметрах ракеты-«аналога» (см. рис. П.2.7). Нажав клавишу Esc, можно вернуться в предыдущее окно.

Нажав клавишу F5 (печать), можно распечатать информацию, имеющуюся на экране. Выход из программы RBX осуществляется нажатием клавиши F10 (выход).

92

Приложение 3

Пример расчета облика двигателя первой ступени баллистической ракеты

На основании выбора проектных параметров ракеты и принятия некоторых решений для первой ступени (блока) известны:

масса топлива (mт1) – 70 890 кг; длина блока А (lб1) – 13,480 м;

диаметр миделя ракеты (блока) (Dм) – 2,27 м; плотность топливного блока (ρтб1) – 1400 кг/м3; массовый секундный расход топлива ( mт1 ) – 1181,4 кг/с;

тяга двигателя первой ступени (Р1) – 3204,3 кН;

при выборе твердого ракетного топлива определяются:

единичный стандартный импульс топлива (ра1/рк1 = 1/40) (Iед ст1) – 2403,5 м/с (245 с в технической системе единиц);

температура в камере сгорания (Тк) – 3360 К;

газовая постоянная продуктов сгорания (R) – 302 Дж/(кг·к); коэффициент адиабаты продуктов сгорания (k) – 1,14; плотность топлива (ρт) – 1750 кг/м3;

на основании высотности работы двигателя (ступени ракеты) выбираются:

давление в камере сгорания (рк1) – 7 МПа; давление продуктов сгорания на срезе сопла (ра1) – 0,07 МПа.

Примем форму исполнения топливного заряда первой ступени как прочноскрепленную по наружной поверхности канально-щеле- вую с плоскими торцами для упрощения расчетов. Пусть обечайка двигателя выполнена из металла.

В качестве материала оболочки выбираем высоколегированную сталь типа СП 28Х3СНМВФА-Ш, для которой допустимое напряжение согласно табл. 1 [σ] = 1568·106 Па, а средняя плотность ρ0 = = 7800 кг/м3.

93

Тогда толщина стенки корпуса двигателя δк определится на основании прочностного расчета цилиндрической обечайки, нагруженной контактным давлением рконт:

|

|

|

р D n |

|

7 106 2,27 1,15 |

|

|

||

δ |

|

= |

к м |

з |

= |

|

|

= 0,0058 |

м, |

к |

2[σ] |

|

2 |

1568 106 |

|||||

|

|

|

|

|

|

||||

где [σ] – допустимое напряжение для материала металлической обечайки; nз – коэффициент запаса прочности (принимаем nз = 1,15).

Примем толщину обечайки (корпуса) двигателя равной 0,006 м (6 мм).

В том случае, если защитно-крепящий слой выполняет функции ТЗП и ЗКС, в первом приближении можно определить Dз:

D = |

|

Dм −2δк |

= |

2,27 −2 0,006 |

= 2,212 м. |

|

1,002 ÷1,05 |

1,021 |

|||||

з |

|

|

||||

При этом толщина защитного слоя составит δзс = δЗКС + δТЗП = = 23 мм.

Начальный объем заряда определяется по известной массе заряда топлива mт и известной плотности топлива ρт (плотность топлива следует принять равной 1750 кг/м3) по следующей формуле:

Vз = mт = 70 890 = 40,509 м3. ρт 1750

В рамках проектировочного расчета определяем длину заряда топлива lз. При этом на основании рекомендаций принимаем: количество щелей n = 4, относительную длину щелей ε = 0,3, d = 0,25Dз = = 0,25 · 2,212 = 0,553 м; ширину щелей b = 0,2 м:

|

|

|

lз = |

|

|

|

|

|

|

|

mт |

|

= |

|

|

|

|

ρ |

т |

Dз −d |

π(D |

+ d ) −εbn |

|

||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

2 |

|

|

2 |

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

= |

|

|

|

|

|

|

70 890 |

|

|

|

=11,900 м. |

|||

|

|

|

|

|

|

|

|

|

|

|

||||

1750 |

2,212 −0,553 |

|

3,142 |

(2,212 + |

|

|

||||||||

|

2 |

|

|

|

2 |

0,553) −0,3 0,2 4 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

94

На следующем этапе производится расчет поверхности горения заряда с канально-щелевой формой и определяется оптимальное количество щелей с точки зрения минимального среднеквадратического отклонения поверхности горения σs от средней величины при выгорании заряда, которое рассчитывается для ряда количества щелей n = 4, 5, 6, 7, 8. На данном этапе примем количество щелей n = 4.

Первоначально определим величины Rз = Dз/2 = 2,212/2 = 1,106,

Ψ и Kw:

|

0,7926R3 |

|

|

0,7926 (1,106)3 |

|

|||

Ψ =1− |

|

з |

=1− |

|

|

= 0,9666; |

||

V |

|

|

|

40,509 |

||||

|

|

|

|

|

|

|

||

|

з |

|

|

|

|

|

|

|

|

Kw |

Vз |

|

= |

40,509 |

= 29,9424. |

|

|

|

R3 |

(1,106)3 |

|

|||||

|

|

|

|

|

||||

|

|

з |

|

|

|

|

|

|

Переопределим относительную длину щели ε, которая зависит от числа щелей n и определяется по формуле

ε(n) Kw (0,1592 −0,0796Ψ) −0,4011 = 0,0488Kwn

= 29,9424(0,1592 −0,0796 0,9666) −0,4011 = 0,353. 0,0488 29,9424 4

Относительная длина щели изменилась незначительно, поэтому не будем переопределять первоначально определенную длину заряда lз. Длина щелевой части канала заряда lз = ε(n)lз = 0,353 · 11,900 = = 4,2 м.

Для дальнейшего расчета поверхности горения в различные моменты времени работы двигателя введем в рассмотрение безразмерный параметр е = е/е0 , который при выгорании заряда меняется

от 0 до 1. Свод при этом разбивается на 10 равномерных отрезков (11 расчетных точек, т.е. m = 1, 2, …, 11). Тогда относительные безразмерные значения свода будут соответственно равны значениям

е = 0; 0,1; 0,2; …; 1,0 с шагом 0,1.

95

Расчет поверхности горения в зависимости от еi ведем по следующей формуле:

S |

i |

= 2πR3 |

{ΨK |

ε(e ) A(n,e ) + B (e ) +C (e )}. |

|

|

з |

|

w |

|

|

Значения функций A(n,e ), |

B(e ) и C (e ) при n = 4 определяем |

||||

из табл. П.3.1 в зависимости от безразмерного параметра выгорания свода ei .

|

|

|

|

|

|

Таблица П.3.1 |

|

Значения A(4,e ), |

B(e ) , C (e ) для расчета площади поверхности |

||||||

горения заряда канально-щелевой формы |

|||||||

|

|

|

|

|

|

|

|

|

|

A(4,e ) |

|

B (e ) |

|

C (e ) |

|

e |

|

|

|

|

|||

|

|

|

|

|

|

|

|

0,0 |

|

0,2925 |

|

0,1198 |

|

0,6017 |

|

|

|

|

|

|

|

|

|

0,1 |

|

0,2338 |

|

0,1438 |

|

0,5607 |

|

|

|

|

|

|

|

|

|

0,2 |

|

0,1758 |

|

0,1677 |

|

0,5069 |

|

|

|

|

|

|

|

|

|

0,3 |

|

0,1172 |

|

0,1917 |

|

0,4394 |

|

|

|

|

|

|

|

|

|

0,4 |

|

0,0574 |

|

0,2156 |

|

0,3575 |

|

|

|

|

|

|

|

|

|

0,5 |

|

–0,0040 |

|

0,2396 |

|

0,2597 |

|

|

|

|

|

|

|

|

|

0,6 |

|

–0,0674 |

|

0,2636 |

|

0,1445 |

|

|

|

|

|

|

|

|

|

0,7 |

|

–0,1331 |

|

0,2875 |

|

0,0095 |

|

|

|

|

|

|

|

|

|

0,8 |

|

–0,2017 |

|

0,3115 |

|

–0,1499 |

|

|

|

|

|

|

|

|

|

0,9 |

|

–0,2736 |

|

0,3354 |

|

–0,3439 |

|

|

|

|

|

|

|

|

|

1,0 |

|

–0,3496 |

|

0,3594 |

|

–0,6667 |

|

|

|

|

|

|

|

|

|

Рассчитанные значения сводим в табл. П.3.2.

96

|

|

|

|

|

|

Таблицу П.3.2 |

||||

|

К расчету поверхностей горения |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( |

|

−Si )2 |

|

||

e |

Si |

|

|

−Si |

|

|

|

|||

S |

||||||||||

|

S |

|||||||||

|

|

|

|

|

|

|||||

0,0 |

59,999 |

0,9439 |

|

0,89 047 |

|

|||||

|

|

|

|

|

|

|||||

0,1 |

60,457 |

1,4019 |

|

1,965 324 |

|

|||||

|

|

|

|

|

|

|||||

0,2 |

60,843 |

1,7879 |

|

3,196 586 |

|

|||||

|

|

|

|

|

|

|||||

0,3 |

61,084 |

2,0289 |

|

4,116 435 |

|

|||||

|

|

|

|

|

|

|||||

0,4 |

61,075 |

2,0199 |

|

4,079 996 |

|

|||||

|

|

|

|

|

|

|||||

0,5 |

60,816 |

1,7609 |

|

3,100 769 |

|

|||||

|

|

|

|

|

|

|||||

0,6 |

59,980 |

0,9249 |

|

0,85 544 |

|

|||||

|

|

|

|

|

|

|||||

0,7 |

59,261 |

0,2059 |

|

0,042 395 |

|

|||||

|

|

|

|

|

|

|||||

0,8 |

57,853 |

–1,2021 |

|

1,445 044 |

|

|||||

|

|

|

|

|

|

|||||

0,9 |

55,839 |

–3,2161 |

|

10,3433 |

|

|||||

|

|

|

|

|

|

|||||

1,0 |

52,399 |

–6,6561 |

|

44,30 367 |

|

|||||

|

|

|

|

|

|

|

|

|||

Σ |

649,606 |

|

|

|

|

74,3399 |

|

|||

Определим среднеарифметическое значение площади поверхности горения, используя информацию табл. П.3.2 по ∑im=1 Si :

S = ∑im=1 Si = 649,606 =59,055 м2 , m 11

где m – число расчетных точек определения значений площади поверхности горения по времени выгорания заряда (m = 11); Si – i-я площадь поверхности горения в i-й момент времени выгорания заряда.

Определим среднеквадратическое отклонение, используя информацию табл. П.3.2 по ∑im=1(S − Si )2 :

|

∑m |

( |

|

− Si )2 |

|

|

|

σs = |

S |

= |

74,3399 |

= 2,727 м2 . |

|||

i=1 |

|

|

|

11−1 |

|||

|

m −1 |

|

|

||||

97

Оценим величину среднеквадратического отклонения в процентах от среднеарифметического значения площади поверхности горения:

δ = 59,0552,727 100 % = 4,62 %.

Полученный результат, очевидно, не является оптимальным с позиции постоянства площади поверхности горения по времени работы двигателя и может быть улучшен увеличением количества щелей. Результат следует считать достаточно хорошим, если δ ≤ 2 %. Примем данный результат окончательным.

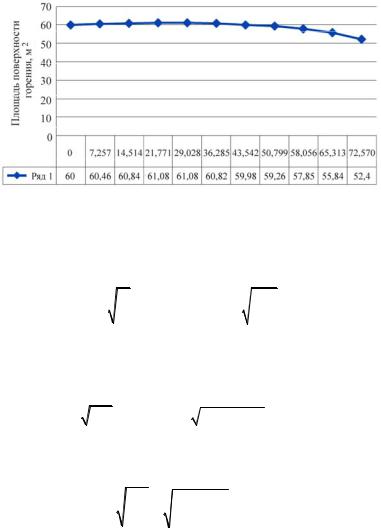

На рис. П.3.1 приведено изменение площади поверхности горения при выгорании заряда.

Рис. П.3.1. Изменение площади поверхности горения по выгоранию

Расчет внутрибаллистических характеристик (ВБХ) проводят, опираясь на известный характер изменения поверхности горения при выгорании топливного заряда.

Первоначально определяется необходимая скорость горения топлива U:

U = |

|

m |

= |

1181,4 |

= 0,01143 м. |

|

|

|

|

|

|||

|

S ρт |

59,0551 1750 |

|

|||

98

Определим начальную толщину свода е0:

e0 = Dз −d = 2,212 −0,553 = 0,8295 м. 2 2

Используя данные табл. П.3.2, установим зависимость площади поверхности горения от времени, рассчитав при этом соответствующие моменты времени ti по формуле

ti = eUie0 .

В табл. П.3.3 приведена информация о зависимости площади поверхности горения от времени работы двигателя, а на рис. П.3.2 – соответствующая графическая зависимость S = f(t).

Таблица П.3.3

Зависимость площади поверхности горения от времени работы двигателя

e |

S |

t = |

ei e0 |

|

|

|

|

||||

|

i |

i |

|

U |

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

|

|

|

|

|

|

0,0 |

59,999 |

|

0 |

|

|

|

|

|

|

|

|

0,1 |

60,457 |

|

7,257 |

|

|

|

|

|

|

||

0,2 |

60,843 |

14,514 |

|

||

|

|

|

|

||

0,3 |

61,084 |

21,771 |

|

||

|

|

|

|

||

0,4 |

61,075 |

29,028 |

|

||

|

|

|

|

||

0,5 |

60,816 |

36,285 |

|

||

|

|

|

|

||

0,6 |

59,980 |

43,542 |

|

||

|

|

|

|

||

0,7 |

59,261 |

50,799 |

|

||

|

|

|

|

||

0,8 |

57,853 |

58,056 |

|

||

|

|

|

|

||

0,9 |

55,839 |

65,313 |

|

||

|

|

|

|

||

1,0 |

52,399 |

72,570 |

|

||

|

|

|

|

|

|

99

Рис. П.3.2. Изменение площади поверхности горения в зависимости от времени работы двигателя

Определим расходный комплекс m(k, R):

|

2 |

|

|

k +1 |

|

k |

|

2 |

|

|

1,14+1 |

1,14 |

|

|

|

|

|

|

2(k −1) |

|

|

2(1,14−1) |

|

–1 |

0,5 |

|

|||||||||

m(k, R) = |

|

|

|

|

|

= |

|

|

|

|

|

|

= 0,03 663 м |

с К |

|

. |

|

|

|

|

|

1,14 +1 |

|

|

|

||||||||||

k +1 |

|

|

R |

|

|

302 |

|

|

|

|

|||||||

Определим площадь критического сечения сопла Fкр, приняв коэффициент, характеризующий тепловое совершенство камеры сгорания χ = 0,95, а коэффициент расхода сопла – µс = 0,99:

F |

= |

m χTк |

|

|

|

= |

|

1181,4 0,95 3360 |

= 0,26 292 м2 . |

||||

m(k, R)µ |

|

p |

|

|

0,03 663 0,99 7 106 |

||||||||

кр |

|

c |

к |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Определим радиус критического сечения сопла: |

|||||||||||||

|

|

R |

= |

|

|

Fкр |

= |

0,26 292 |

= 0,2893 м. |

||||

|

|

|

|

|

|

|

|

||||||

|

|

кр |

|

|

|

|

π |

|

3,1415 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

По известным значениям давления в камере сгорания рк и на срезе сопла ра определяем газодинамическую функцию π(λa):

π(λ |

а |

) = |

pa |

= |

0,07 106 |

= 0,01. |

|

р |

7 106 |

||||||

|

|

|

|

||||

|

|

|

к |

|

|

|

100