книги / Промышленная экология. Утилизация крупнотоннажных отходов производства

.pdf

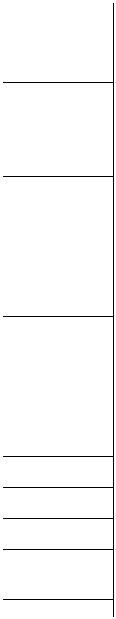

Продолжение табл. 5.1

Технологический процесс или |

Наименование |

Значениеудельных |

вид производства |

образующихся отходов |

показателей, т/т |

|

и попутных продуктов |

продукции |

Производство калиевой се- |

Шлам (от фильтрации) |

0 010 |

литры |

Соль (после сушки) |

4 000 |

Производство магнезии угле- |

Шлам (от фильтрации) |

1 100 |

кислой (на предприятиях ос- |

|

|

новной химии) |

|

0 720 |

Производство сернистого на- |

Шлам (от фильтрации) |

|

трия (технического) |

|

2 700 |

Производство борной кислоты |

Шлам |

|

Производство монохромата |

Шлам монохромата |

3 019 |

натрия (щелока в пересчете на |

натрия |

|

67 1 % Cr2O3) |

|

0 148 |

Производствожженойизвести |

Известняк-недопал |

|

наоснове известняка(полуфаб- |

(CaCO3 – 100 %) |

|

рикатитоварнаяпродукция) |

|

0 096 |

Производство жженой извести |

Мел-недопал (CaCO3 – |

|

на основе мела (полуфабрикат |

100 %) |

|

и товарная продукция) |

|

0 347 |

Производство сернистого на- |

Шлам сернистого на- |

|

трия (в расчете 63 % Na2S) с |

трия |

|

использованием кокса в каче- |

|

|

стве восстановителя и топлива |

|

0 237 |

Производство сернистого на- |

Шлам сернистого на- |

|

трия (в расчете 63 % Na2S) с |

трия |

|

использованием кокса только |

|

|

в качестве восстановителя |

|

0 558 |

Производствобихроматакалия |

Натрий хлористый |

|

Производство технического |

Железо хлорное |

0 023 |

гексахлорана |

|

2 106 |

Производство капролактама |

Аммония сульфат |

|

(на предприятиях азотного |

(кристаллический) |

|

производства |

Сода кальцинирован- |

2 846 |

|

ная (плав) |

0 013 |

Производство синтетического |

Изобутиловое масло |

|

метана на основе парокисло- |

Эфир диметиловый |

0 025 |

родной конверсии метана |

|

0 007 |

Предгон |

||

|

Конденсат |

0 780 |

|

|

71 |

Окончание табл. 5.1

Технологический процесс или |

Наименование |

Значениеудельных |

вид производства |

образующихся отходов |

показателей, т/т |

|

и попутных продуктов |

продукции |

Производство синтетического |

Изобутиловое масло |

0 004 |

метанола на основе пароугле- |

Эфир диметиловый |

0 016 |

кислой конверсии природного |

Предгон |

0 007 |

газа в трубчатых печах |

|

|

Конденсат |

0 492 |

|

Производство синтетического |

Фракции высших спир- |

0 006 |

метанола на основе сочетания |

тов |

|

каталитической и высокотем- |

Предгон |

0 007 |

пературной конверсии при- |

Конденсат |

1 000 |

родного газа под давлением |

|

|

20 атм. и синтеза метанола |

|

|

под давлением 45–50 атм. |

|

|

Производство синтетического |

Эфир диметиловый |

0 015 |

метанола на основе сочетания |

Фракции высших спир- |

0 006 |

каталитической и высокотем- |

тов |

|

пературной конверсии при- |

Предгон |

0 006 |

родного газа под давлением |

Конденсат |

0 850 |

20 атм. и синтеза метанола |

|

|

под давлением 370 атм. |

|

|

Производство синтетического |

Фракции высших спир- |

0 010 |

метанола на основе синтез- |

тов |

|

газа производства ацетилена |

Предгон |

0 012 |

|

Конденсат |

0 111 |

Производство синтетического |

Фракции высших спир- |

0 008 |

метанола на основе конверсии |

тов |

|

метана в трубчатых печах и |

Предгон |

0 008 |

ректификации метанола |

Конденсат |

1 193 |

в две ступени |

|

|

5.4.Основные направления утилизации

5.4.1.Фосфогипс

Кнастоящему времени сформулированы разнообразные направления применения фосфогипса в народном хозяйстве:

– производство гипсовых вяжущих: низкообжиговых

(строительных, формовочных, высокопрочных), высокообжиговых (ангидритового цемента и эстрих-гипса);

72

– изготовление строительных изделий с использованием непереработанного фосфогипса: блоков и панелей – в смеси с зо-

лой-уносом и известью; кирпичей – прессованием фосфогипса с вяжущим, полученным из него же; изделий из фосфогипса и органических связующих, например карбамидной смолы; фосфогипсобетона (фостона);

–применение в строительстве автомобильных дорог (до-

бавка к асфальтобетону);

–в цементной промышленности как компонент сырьевой смеси и замедлитель сроков схватывания готового вяжущего;

–в лакокрасочной промышленности и при изготовлении пластмасс, стекла, нитрата аммония;

–для выпуска серной кислоты с попутным получением ряда продуктов (портландцемента, извести, силикатных материалов);

–в сельском хозяйстве для мелиорации солонцовых (взамен природного сыромолотого гипса) и кислых почв (в смеси с пылевидными известковыми материалами типа известняковой муки, сланцевой золы и т.п.); получение удобрений и солей (сульфат аммония, мел, смесь с карбамидом, сульфат натрия); при компостировании и получении органических удобрений.

При получении строительных материалов в ряде случаев фосфогипс не может быть непосредственно использован в качестве сырья или добавок, так как необходима технологическая операция по удалению опасных в экологическом плане соединений и элементов, прежде всего остатков фосфатов, ортофосфорной кислоты, фторапатита, фторидов кремния и т.д. Наиболее простая технология удаления опасных соединений – промывка водой, флотация, во время которых удаляют загрязнители.

Прочность строительных изделий повышается при механической активации фосфогипса с добавлением 3–8%-й извести-пу- шонки.

Использование фосфогипса при производстве цемента позволяет отказаться от природного гипса в качестве замедлителя схватывания. Наиболее крупномасштабное производство организовано

73

на 5 филиппинских заводах по производству портландцемента общей годовой мощностью 7 млн т. В мире на это направление приходится более 40 % утилизируемого фосфогипса.

Использование фосфогипса в сельском хозяйстве в качестве мелиорантов (гипсование и известкование почв) по эффективности не уступает природному сыромолотому гипсу.

Что касается раскисления почв известкованием, то при внесении одного фосфогипса нейтрализации их кислотности практически не происходит. Однако установлено, что смесь карбоната кальция и фосфогипса при соотношении в них СаО 1:1 обеспечивает нейтрализацию кислотности почв на таком же уровне, как и один карбонат кальция. Урожаи сельскохозяйственных культур возрастают при этом на 1,5–4 т/га (в пересчете на зерно). В целом улучшается качество почв: в них увеличивается содержание гуматов кальция, возрастает влагоемкость, повышается концентрация обменного кальция. Кроме того, улучшается питание растений серой, фосфором и другими элементами.

Для известкования почв в настоящее время общепринятыми являются смеси А (60 % пылевидной известняковой муки и 40 % фосфогипса) и Б (60 % мелкодисперсной сланцевой золы и 40 % фосфогипса). Для их изготовления используют фосфогипс с содержанием основного вещества (в расчете на CaSО4·2H2О) не менее

90–92 % и фтора не более 0,25–0,3 %.

5.4.2. Сернистый гипс

Сернистый гипс (сульфогипс) можно применять для изготовления изделий по таким же технологиям, что и природный гипсовый камень.

Крупная установка по получению из сульфогипса полуводного гипса работает в г. Шраннау (Германия). Сульфогипс местных ТЭЦ автоили железнодорожным транспортом доставляют к месту переработки, материал усредняют, а затем с влажностью 6–10 % отправляют на переработку. Производя нагревание, его дегидратируют до полуводного гипса с затратой тепловой энергии 375 кВт·ч

74

(322 ккал) на 1 т исходного продукта. Готовый полугидрат сульфата кальция, известный в Европе под торговой маркой Fermacell, используется для производства армированных волоконных гипсовых плит.

На ТЭЦ г. Бернхайма (Германия) сульфогипс утилизируют по технологии Sicowa Pro Mineral process. Она предусматривает брикетирование отхода с добавками ПАВ, твердение формовок в штабелях, последующую тепловую обработку их при 130 °С в автоклаве с получением полуводного гипса, сушку материала при 65– 120 °С, его измельчение до удельной поверхности цемента. Готовый продукт используют при изготовлении самовыравнивающихся полов и в составе набрызг-бетона.

Фирма Knauf (Германия) на крупнейшем в стране гипсовом заводе ежегодно утилизирует 700 тыс. т гипса, уловленного при десульфурации отходящих газов ТЭЦ в Шкопау.

ВЯпонии сульфогипс, получаемый при очистке газов заводов цветной металлургии, применяют для изготовления сухой гипсовой штукатурки в префектуре Конагава.

На цементных заводах США сернистый гипс, а также титаногипс и отходы производства гипсовых перегородок вводят в выпускаемый цемент как регуляторы сроков схватывания. В этом качестве на некоторых предприятиях они заменяют природный гипс на 65–100 %.

На двух электростанциях Франции отходящие газы обессеривают с помощью извести, вдуваемой в топку совместно с топливом. Образующаяся сульфатизированная летучая зола, как показывают исследования, может быть использована в основании дорожных покрытий как вяжущее для обработки гравийно-песчаных смесей.

Внекоторых случаях утилизация сернистого гипса может быть затруднена присутствием в нем вредных компонентов, попадающих в него при десульфурации дымовых газов. Для их иммобилизации предлагается добавлять в сульфогипс другие отходы, например отходы пескоструйной обработки материалов или формовочного песка. Смесь после увлажнения и прессования проавтоклавировать при 150–350 °С и давлении 0,5–2,0 МПа.

75

5.4.3. Пиритные огарки

Известно несколько направлений в решении проблемы переработки огарков за рубежом и в нашей стране.

За рубежом эти материалы используются в значительных количествах и давно. Например, в Германии перед Второй мировой войной из них выплавляли около 5 % всего чугуна. В ФРГ в 1953 г. из огарков получено 1,3 млн т чугуна или 12 % от его выпуска в стране. В Италии, Японии и Австрии в течение длительного времени они составляли половину сырья, употребляемого для выплавки железа. Переработка их ведется также в Испании, Польше, Чехословакии, Швеции, Румынии и других странах.

Обычно пиритные огарки плавят в доменных печах. Предварительно из них извлекают цветные, в том числе редкие и благородные металлы. Для этого предложено множество способов. Отметим лишь те, которые применяют в промышленных масштабах.

Наиболее распространен низкотемпературный хлорирующий обжиг (метод Лонгмэд-Гендерсона, 1870 г.). В 1900 г. Великобритания переработала 415 тыс. т огарков. В 1933 г. в Германии хлорирующему обжигу подвергли 536 тыс. т пиритных огарков и извлекли 321 тыс. т железа, 9,1 тыс. т меди, 6,8 тыс. т цинка, а также 21 т серебра и 5,4 т золота. В послевоенные годы масштабы переработки в ФРГ возросли.

Хлоридовозгонка применялась в Финляндии, используется

вЯпонии. Процесс заключается в окатывании увлажненных раствором хлористого кальция огарков, сушке окатышей и последующем их обжиге в шахтной печи при 1250 °С. Хлориды цветных металлов возгоняются и улавливаются с целью их комплексной переработки гидрометаллургией, а обожженные окатыши направляются

вдоменную плавку.

Сулъфатизирующий обжиг при 650 °С огарков, обработанных раствором серной кислоты, и их последующее водное или кислотное выщелачивание позволяют извлечь 80–90 % Cu. Метод применяется в Японии. Его недостаток состоит в том, что он не обеспечивает удаления свинца и благородных металлов.

76

Магнетизирующий обжиг применяют в Италии. Обжиг огарков ведут в печи «КС», в которую в качестве восстановителя вдувают мазут. После восстановления их подвергают магнитной сепарации, извлекая в магнитную фракцию более 93 % Fe и сопутствующие ей цветные металлы. Фракцию окатывают и обжигают при 1200–1250 °С для удаления серы. Обожженный продукт содержит 65–67 % Fe и только 0,01 % S. В немагнитную фракцию уходит большая часть пустой породы.

Следует отметить, что извлечение цветных металлов из пиритных огарков является необходимой операцией при получении в дальнейшем качественного чугуна и поддержания нормального хода выплавки.

Недостатком рассмотренных способов очистки пиритных огарков от примесей является сравнительно низкая полнота извлечения некоторых элементов, прежде всего благородных металлов, даже при наличии специальной стадии обработки в способах хлорирующего обжига. При сульфатизирующем обжиге благородные металлы совсем не извлекаются. Магнетизирующий обжиг представляется скорее способом удаления пустой породы, чем цветных металлов, так как последние в значительной степени переходят в магнитную фракцию. Его можно успешно применять лишь к огаркам с небольшим содержанием этих элементов. В отличие от ряда зарубежных предприятий в нашей стране таких огарков немного.

Вчерной металлургии России известна практика использования огарков без предварительного окускования и извлечения из них цветных металлов.

Сравнительно небольшое количество пиритных огарков потребляют свинцовые заводы в качестве железосодержащего флюса. Попутно из них извлекаются Pb, Cu, Au, Ag, а из шлаков свинцовой плавки – еще Zn и Cd.

Вкрупных масштабах огарки применяют в качестве железосодержащего компонента сырьевой смеси при производстве цемента. Это направление является преобладающим в России, учитывая, что расход добавки составляет 3–5 % массы шихты. Вместе с тем без-

77

возвратные потери цветных металлов ставят под сомнение целесообразность использования огарков цементной промышленностью. Для ее нужд можно применять более подходящее сырье, например пыли и шламы черной металлургии или низкосортные железные руды.

В небольших количествах пиритные огарки употребляют в качестве комплексных содержащих цветные металлы микроудобрений в сельском хозяйстве. Однако при этом полезно расходуется не более 10 % их общей стоимости, которую возможно получить при извлечении всех металлов.

5.4.4. Отходы содового производства

Наиболее перспективным решением по утилизации твердых отходов содового производства (ТОС) в настоящее время является их использование в качестве сырья при получении вяжущих и строительных материалов.

Технология получения вяжущего из ТОС состоит из следующих стадий:

1)термообработка ТОС при 900–1100 °С во вращающейся

печи;

2)сушка кварцевого песка, смешивание его и ТОС в заданном соотношении;

3) измельчение смеси до удельной поверхности 4000–

5000 см2/г; 4) гидратация оксида кальция (частичная) за счет добавления

гипса, интенсификатора помола и воды.

С использованием полученного вяжущего материала на Стерлитамакском заводе производится силикатный кирпич. Силикатная смесь по автоклавной технологии производства включает примерно 25 % вяжущего (равные части продукта обжига отходов и молотого песка). Автоклавированный кирпич характеризуется морозостойкостью не ниже 25 циклов, марка не менее 125.

Возможно производство стеновых блоков из ячеистого бетона на основе вяжущего, произведенного по автоклавной технологии.

78

Другие направления применения ТОС с добавлением других минеральных компонентов (кварц, известь, зола ТЭЦ и т.п.) в качестве инертного заполнителя – это изготовление битумно-минераль- ных и асфальтоминеральных смесей. Срок службы таких изделий увеличивается на 4 года по сравнению с изготовлением подобных изделий без применения отходов.

Утилизируют ТОС при производстве тампонажных материалов. Разработан состав: обожженный отход (10–30 %), портландцемент (70–90 %), а также около 4–5 % соды (электролита) и 0,1 % пластификатора. Их используют на некоторых газовых и нефтяных месторождениях России.

За рубежом применяется технология нейтрализации свалок мусора и изготовления мелиорантов из ТОС.

Дистиллерная жидкость (ДЖ), образующаяся при производстве соды в количестве 9–10 м3/т, подлежит утилизации по технологии с получением хлоридов кальция и аммония. Однако получаемые соли не востребованы.

ДЖ можно применять для заводнения нефтяных месторождений. Использование ДЖ с рН около 7,2–8,5, достигнутое карбонизацией, позволяет увеличивать добычу нефти.

Утилизация жидких отходов нашла применение в производстве асбоцементных изделий в качестве ускорителей затвердевания изделий.

Еще одно направление утилизации дистиллерной жидкости – это использование ее в производстве «белой сажи» – SiО2 и порошковой композиций. Технология производства состоит из следующих этапов:

1.Дистиллерная жидкость, нагретая до 75–85 °С в течение 1,5–3,0 ч при рН 6,5–7,0, проходит термическую обработку топочными газами с температурой 450–650 °С.

2.Далее из жидкости испаряется избыточная влага в распылительной сушилке, образуется твердый остаток с влажностью 1,5– 2,0 %.

79

3. Готовый продукт около 97 % представлен частицами разме-

ром 40–100 мкм, он содержит 30–36 % NaCl+KCl и 45–65 % CaCl2.

Изготовленная по такой технологии порошковая композиция нашла применение на буровых и нефтегазодобывающих предприятиях Западной Сибири и Башкирии. Используется для приготовления жидкости для глушения, в качестве реагента для первичного и вторичного вскрытия нефтяных пластов, регулирования сроков твердения тампонажных растворов.

Утилизация ДЖ предприятия «Сода» в Башкирии позволила снизить ее сбросы в р. Белую примерно на 50 %.

Контрольные вопросы

1.Классификация отходов химических производств.

2.Какиегипсосодержащиеотходынаиболее часто встречаются?

3.Какие отходы химического производства являются наиболее крупнотоннажными?

4.Основные направления утилизации фосфогипса.

5.Основные направления утилизации сернистого гипса.

6.Основные направления утилизации пиритных огарков.

7.Основные направления утилизации отходов содового производства.

80