книги / Стандартизация сварочных материалов для дуговой сварки сталей

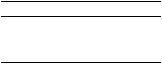

..pdfОкончание табл. 2.15

Наименование |

Основная функция |

Примеры наиболее |

|

широко применяемых |

|||

компонента |

при сварке |

||

материалов |

|||

|

|

||

Газообразую- |

Защита расплавленного ме- |

Органические вещества: |

|

щие |

талла от взаимодействия |

целлюлоза, крахмал, декст- |

|

|

с окружающей средой в ре- |

рин. Минералы-карбонаты: |

|

|

зультате диссоциации |

мрамор, доломит, магнезит |

|

Раскислители |

Удаление из расплавленного |

Металлы и ферросплавы: |

|

|

металла растворенного в нем |

марганец, титан, алюминий, |

|

|

кислорода |

ферромарганец, ферросили- |

|

|

|

ций, ферротитан |

|

Легирующие |

Приданиеметаллушвакаких- |

Металлы и ферросплавы на |

|

|

либо специальныхсвойств: |

их основе: марганец, медь, |

|

|

повышеннойпрочности, кор- |

никель, хром, молибден, |

|

|

розионнойстойкости идр. |

ванадий |

|

Модификаторы |

Измельчение структуры |

Металлы и химические эле- |

|

|

и повышение механических |

менты: магний, ферросили- |

|

|

свойств путем введения |

ций. Редкоземельные эле- |

|

|

в небольших количествах |

менты: скандий, иттрий, |

|

|

в металл шва |

лантан |

|

Стабилизи- |

Повышение устойчивости |

Химические соединения |

|

рующие |

горения дуги |

щелочных и щелочно- |

|

|

|

земельных металлов (калия, |

|

|

|

натрия, кальция, бария): |

|

|

|

сода, поташ, силикаты ка- |

|

|

|

лия и др. |

|

Связующие |

Обеспечение прочности |

Жидкое стекло (водный |

|

|

и пластичности обмазочной |

раствор силикатов калия |

|

|

массы в процессе нанесения |

и натрия), лаки (бакелито- |

|

|

на стержень и последующего |

вый), порошкообразные |

|

|

применения электродов |

пластмассы |

|

Пластифи- |

Обеспечение равномерного |

Минералы на основе глин: |

|

каторы |

нанесения обмазки на стер- |

каолин, бентонит. Органи- |

|

|

жень при опрессовке элек- |

ческие вещества: целлюло- |

|

|

тродов |

за, крахмал, декстрин |

|

|

|

41 |

2.4.1. Электроды с покрытием кислого (рудно-кислого) вида

Обозначение вида покрытия: А – по ГОСТ; А, RA – ISO, EN. Шлакообразующие компоненты: марганцевая руда, железная

руда (гематит, магнетит), титановый (ильменитовый) концентрат. Газообразующие компоненты: органические вещества: целлю-

лоза, крахмал.

Назначение – для дуговой сваркинизкоуглеродистых сталей. Достоинства: сравнительная простота в изготовлении, хорошие сварочно-технологические свойства, высокая производительность. Недостатки: высокое содержание в металле шва кислорода и неметаллических включений, по химическому составу металл шва

соответствует кипящей стали; механические свойства сварных соединений удовлетворительные, но невысокие; низкое сопротивление хрупкому разрушению, склонность к горячим трещинам при сварке. Низкие санитарно-гигиенические характеристики: высокое содержание силикатной пыли и окислов марганца в зоне сварки.

Применение: для дуговой сварки низкоуглеродистых сталей при изготовлении неответственных конструкций.

Отечественные марки: ОММ-2 (АР), ОММ-5 (АР), ЦМ-7 (А), ЛКЗ-6 (АР), АНО – 2 (А), АНО – 4И (АР). Зарубежные: ОК Femax 39.50 (RA) (Швеция), Kjellberg TRUMPF (Германия).

2.4.2. Электроды с покрытием рутилового вида

Обозначение вида рутилового покрытия: Р – по ГОСТ; R, RR – ISO, EN.

Шлакообразующие компоненты: рутиловый концентрат, полевой шпат, слюда.

Газообразующие компоненты: целлюлоза, крахмал, карбонаты (мрамор, магнезит).

Назначение:

а) для дуговой сварки низкоуглеродистых и низколегированных сталей. Отечественные марки: МР-3, ЦМ-9, АНО-4, ОЗС-4,

ОЗС-12. Зарубежные: ОК-46.00 (RC), ОК Femax 33.80 (RR) (Швеция), Kjellberg TITAN K (Германия);

42

б) для дуговой сварки высоколегированных нержавеющих и жаростойких сталей: отечественные марки: НИАТ-1 (РБ), ГИАП-4 (РБ). Зарубежные: ОК 61.81, OK 63.30, ОК 67.62 (Швеция), Cumulo E6013, Ferrod 135T E7024 (США).

Достоинства: высокие сварочно-технологические свойства, прежде всего такие, как стабильность горения, малые потери расплавленного электродного металла от разбрызгивания, отличное формирование шва и легкая отделимость шлаковой корки. Малая восприимчивость к ржавчине, окалине, маслу и другими загрязнениям на свариваемых кромках.

Невысокая чувствительность к изменению параметров режима сварки.

Недостатки: металл шва содержит повышенное количество газов – водорода и кислорода, а также неметаллических включений, отсюда пониженные пластические свойства. По химическому составу металл шва соответствует полуспокойной стали и характеризуется склонностью к хрупкому разрушению.

Применение. Электроды общего назначения для сварки низкоуглеродистых и низколегированных сталей не рекомендуются к применению при изготовлении особо ответственных конструкций (магистральные и промысловые трубопроводы, трубопроводы пара

игорячей воды I, II категории и др.).

2.4.3.Электроды с покрытием основного (фтористо-кальциевого) вида

Обозначение вида покрытия: Б – ГОСТ, В – ISO, EN. Шлакообразующие компоненты: плавиковый шпат (флюорит),

кварцевый песок, слюда. Газообразующие компоненты: мрамор, мел, известняк.

Назначение:

а) для дуговой сварки низкоуглеродистых и низколегированных сталей. Отечественные марки: УОНИИ-13/45, ТМУ-21У, ЦУ-5,

АНО-11, МТГ-01К; зарубежные: ОК 48.00, ОК 55.00, ОК ESAB 74.70 (Швеция), Fox EV Pipe (Австрия), Phoenix K 50 R, Kessel 5520 Mo “Klockner” (Германия), Basic ONE E7018 H8, Conarc® 52 E7016 H4 (США);

43

б) для дуговой сварки легированных, высокопрочных и теплоустойчивых сталей. Отечественные марки: АНО-ТМ, ТМЛ-1У, ЦЛ39, ЦУ-2ХМ; зарубежные: ОК 48.08, ОК 75.75, ОК 76.18;

в) для дуговой сварки высоколегированных нержавеющих и жаростойких сталей. Отечественные марки: ЦТ-15, ЭА-400-10У,

УОНИИ – 13/НЖ; зарубежные: ОК 63.35, ОК 67.75 “ESAB”.

Достоинства: обеспечивается практически свободный от неметаллических включений металл шва с низким содержанием газов, прежде всего водорода, и вредных примесей – серы и фосфора. Возможность легировать металл шва элементами, содержащимися в покрытии. По химическому составу металл шва соответствует спокойной малоуглеродистой стали; отличается высокой стойкостью против образования горящих и холодных трещин, против старения и против хрупкого разрушения.

Недостатки: невысокая стабильность горения дуги, связанная с присутствием в покрытии фтористого кальция (плавикового шпата). Высокая вероятность образования пористости в металле шва по следующим причинам: из-за наличия любых загрязнений на свариваемых кромках; из-за удлинения дуги в процессе сварки; из-за увлажнения свариваемых кромок и покрытия электродов. Наличие крупнокапельного переноса в широком диапазоне режимов сварки, затрудняющее процесс сварки в монтажных условиях. Высокая гигроскопичность покрытия, особенно при использовании калиевого жидкого стекла, введении в покрытие стабилизирующих компонентов, например поташа.

Применение. Рекомендуются для дуговой сварки сталей в ответственных и особо ответственных конструкциях.

2.4.4. Электроды с покрытием целлюлозного вида

Обозначение вида покрытия: Ц – ГОСТ, С – ISO, EN. Шлакообразующие компоненты: марганцевая руда, рутиловый

концентрат, гематит. Газообразующие компоненты: органические вещества: целлюлоза, крахмал, декстрин.

Назначение: для дуговой сварки низкоуглеродистых и низколегированных сталей, рекомендуются для корневых швов ответственных конструкций. Отечественные марки: ОМА-2, ВСЦ-4А, ЦЦ-1;

44

зарубежные: Pupeweld 85, 6010, 7010 (Швеция), Pipeliner 6P+, Fleetweld 5P, Fleetweld 5P+, Fleetweld 180 (США).

Достоинства: малая чувствительность к наличию следов ржавчины и загрязнений на свариваемых кромках, к качеству сборки, к изменению параметров режима сварки. Глубокое проплавление

иобразование равномерного обратного валика. Возможность сварки наиболее экономичным способом – сверху вниз.

Недостатки: повышенное содержание в металле шва газов, прежде всего водорода, и неметаллических включений. По химическому составу металл шва соответствует полуспокойной или спокойной стали, отличается невысокими пластическими свойствами

исклонностью к хрупкому разрушению.

Применение. Для дуговой сварки низкоуглеродистых и низколегированных сталей при изготовлении не особо ответственных конструкций и для выполнения горячего прохода и корня шва во многих сварных конструкциях.

3. ЭЛЕКТРОДЫ НЕПЛАВЯЩИЕСЯ ДЛЯ ДУГОВОЙ СВАРКИ

3.1. ГОСТ 23949–80 «Электроды вольфрамовые сварочные неплавящиеся. Технические условия»

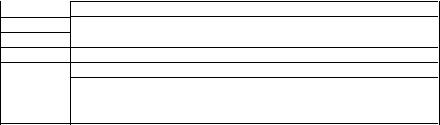

Структура кодового обозначения:

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Код 1 |

– сортамент – электрод. |

|

|

|

||||

Код 2 |

– марка электрода: |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Марка |

ЭВЧ |

ЭВЛ |

|

ЭВТ |

ЭВИ-1 |

ЭВИ-2 |

ЭВИ-3 |

|

электрода |

|

|

||||||

Не маркиру- |

|

|

|

|

|

|

||

Цвет торца |

Черный |

|

Красный |

Синий |

Фиолето- |

Зеленый |

||

|

|

ется |

|

|

|

|

вый |

|

|

|

|

|

|

|

|

|

45 |

ЭВЧ – из чистого вольфрама; ЭВЛ – из вольфрама с добавкой 1,1–1,4 % оксида лантана La2O3; ЭВТ-15 – из вольфрама с добавкой 1,2–2,0 % оксида тория ThO2; ЭВИ-1, ЭВИ-2, ЭВИ-3 – из вольфрама с добавкой оксида иттрия Y2O3 соответственно 1,5–2,3 %, 2,0–3,0 %

и 2,5–3,5 %.

Содержание вольфрама в электродах – 99,9 % (вместе с вышеуказанными добавками).

Код 3 – диаметр электрода, от 0,5 до 10 мм. Код 4 – длина электрода, от 75 до 300 мм.

Код 5 – обозначение стандарта (ГОСТ 23949–80 или ТУ). Пример. ЭлектродвольфрамовыйЭВЛ-Ø2-150-ГОСТ23949–80.

3.2. ГОСТ 10720–75 «Электроды угольные сварочные неплавящиеся»

Структура кодового обозначения:

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Код 1 – сортамент – электрод угольный.

Код 2 – марка: ВДК – воздушно-дуговые круглые, ВДП – воз- душно-дуговые плоские, СК – сварочные круглые.

Код 3 – параметры сечения: ВДК – Ø 6; 8, 10, 12 мм; ВДП –

15×5 мм и 18×5 мм, СК – Ø 4, 6, 8, 15 и 18 мм.

Код 4 – длина: ВДК – 300 мм, ВДП – 350 мм, СК – 200 мм (до

700 мм).

Код 5 – обозначение стандарта – ГОСТ 10720–75. Примеры: электрод угольный воздушно-дуговой круглый

ВДК 6 ГОСТ 10720–75; электрод угольный воздушно-дуговой пло-

ский ВДП 12×5 ГОСТ 10720–75.

46

4. СВАРОЧНЫЕ ПРОВОЛОКИ ДЛЯ ДУГОВОЙ СВАРКИ СТАЛЕЙ

4.1.Сварочные проволоки сплошного сечения

4.1.1.ГОСТ 2246–70 «Проволока стальная сварочная. Технические условия»

Структура кодового обозначения:

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Код 1 – сортамент – проволока сварочная.

Код 2 – диаметр, 0,3–12,0 мм.

Код 3 – марка проволоки, характеризует химический состав проволоки и включает в себя: индекс «Св» – сварочная; две цифры, указывающие среднее содержание углерода в сотых долях процента, и буквенно-цифровое обозначение среднего содержания основных легирующих химических элементов в процентах: А – азот (только

ввысоколегированных проволоках); Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М – молибден, Н – никель, С – кремний, Т – титан, Ф – вольфрам, Х – хром, Ц – цирконий, Ю – алюминий. Буква А

вконце марок низкоуглеродистых и легированных проволок указывает на повышенную чистоту металла проволоки по содержанию серы и фосфора.

Код 4 – назначение проволоки: для сварки и наплавки – без индекса, для изготовления электродов – Э.

Код 5 – вид поверхности низкоуглеродистых и легированных проволок: неомедненная – без индекса, омедненная – О.

Код 6 – характеризует способ выплавки стали, из которой изготовлена проволока: электрошлаковым переплавом – Ш, вакуумнодуговым – ВД, вакуумно-индукционным – ВИ.

Код 7 – обозначение стандарта (ГОСТ, ТУ).

Примеры: проволока сварочная диаметром 3 мм марки Св-08А, предназначенная для сварки и наплавки, с неомедненной поверхностью – проволока 3 Св-08А ГОСТ 2246–70.

47

Проволока сварочная диаметром 1,6 мм, марки Св-08Г2С, предназначенная для сварки (наплавки) с омедненной поверхностью – проволока 1,6 Св-08Г2С – О ГОСТ 2246–70.

Проволока сварочная диаметром 2,5 мм марки Св-08ХГСМФА, предназначенная для изготовления электродов, из стали, выплавленной в вакуумно-индукционной печи, с омедненной поверхностью – проволока 2,5 Св-08ХГСМФА – ВИ – Э – О ГОСТ 2246–70.

4.1.2. ГОСТ 10543–98 «Проволока стальная наплавочная. Технические условия»

Структура кодового обозначения:

1 |

|

2 |

|

3 |

|

4 |

|

|

|

||||

|

|

|

|

|

|

|

Код 1 – сортамент – проволока наплавочная.

Код 2 – диаметр, 0,8–8,0 мм.

Код 3 – марка состоит из индекса «Нп» (наплавочная) и химического состава проволоки: две цифры, указывающие среднее содержание углерода в сотых долях процента, и буквенно-цифровое обозначение среднего содержания основных легирующих химических элементов в процентах.

Код 4 – обозначение стандарта (ГОСТ, ТУ).

Пример. Проволока из стали марки 30ХГСА диаметром 3 мм – проволока 3 Нп-30ХГСА ГОСТ 10543–98.

4.2. Сварочные порошковые проволоки

Сварочные порошковые проволоки производятся по ГОСТ 26271–84 «Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Технические условия».

Структура кодового обозначения:

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Код 1 – марка проволоки. Код 2 – диаметр проволоки.

48

Код 3 – условия применения: самозащитная – ПС, газозащитная – ПГ.

Код 4 – характеристика механических свойств металла швов: предела прочности при растяжении σв, предела текучести σт и относительного удлинения δ, % (табл. 4.1).

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.1 |

||

|

|

|

Механические свойства металла шва |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индекс |

|

|

|

σв, МПа |

|

|

σт, МПа |

|

δ, % |

|

|||

Д |

|

|

|

– |

|

|

|

– |

|

– |

|

||

34 |

|

|

|

|

400–450 |

|

|

340 |

|

|

16 |

|

|

39 |

|

|

|

|

450–600 |

|

|

390 |

|

|

22 |

|

|

44 |

|

|

|

|

500–650 |

|

|

440 |

|

|

20 |

|

|

49 |

|

|

|

|

550–700 |

|

|

490 |

|

|

20 |

|

|

54 |

|

|

|

|

600–750 |

|

|

540 |

|

|

18 |

|

|

59 |

|

|

|

|

650–800 |

|

|

590 |

|

|

16 |

|

|

64 |

|

|

|

|

700–850 |

|

|

640 |

|

|

14 |

|

|

69 |

|

|

|

|

750–900 |

|

|

690 |

|

|

10 |

|

|

Код 5 – категория химического состава (табл. 4.2). |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.2 |

||

|

|

|

|

Химический состав металла шва |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Индекс |

|

|

С |

|

|

S |

|

|

P |

|

|||

|

A |

|

|

|

0,15 |

|

|

0,03 |

|

0,03 |

|

||

|

B |

|

|

|

0,16 |

|

|

0,04 |

|

0,04 |

|

||

|

C |

|

|

|

0,25 |

|

|

0,03 |

|

0,03 |

|

||

Код6 – характеристикаударнойвязкостиметаллашва(табл. 4.3). |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.3 |

||

|

|

|

|

Ударная вязкость металла шва |

|

|

|

||||||

|

|

|

|

KCV при Т = 20 °С |

|

||||||||

Индекс |

|

Т, °С, при KCV ≥ 35 Дж/см2 |

|

|

|||||||||

P |

|

|

|

|

– |

|

|

|

– |

|

|||

K |

|

|

20 |

|

|

|

|

|

35 |

|

|||

0 |

|

|

0 |

|

|

|

|

|

50 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

49 |

|

|

|

|

|

Окончание табл. 4.3 |

|

|

|

|

Индекс |

|

Т, °С, при KCV ≥ 35 Дж/см2 |

KCV при Т = 20 °С |

1 |

|

–10 |

60 |

2 |

|

–20 |

90 |

3 |

|

–30 |

80 |

4 |

|

–40 |

100 |

5 |

|

–50 |

100 |

6 |

|

–60 |

120 |

Код 7 – положения шва при сварке: |

|

||

|

|

Положение шва при сварке |

|

Индекс |

|

||

ННижнее

ГНижнее, горизонтальное

В Нижнее, горизонтальное, вертикальное

УВсе положения

ГП |

Горизонтальное с принудительным формированием |

ВП |

Вертикальное с принудительным формированием |

УП |

Все положения с принудительным формированием |

Код 8 – стандарт (ГОСТ, ТУ).

Примеры: проволока марки ПП-АН8 диаметром 2,0 мм предназначена для механизированной сварки в углекислом газе углеродистых и низколегированных сталей и обеспечивает следующие механические свойства металла шва: σв = 550…700 МПа, σт = 490 МПа, δ = 20 %, ударную вязкость более 35 Дж/см2 при Т = –20 °С, хими-

ческий состав А (С = 0,15 %, S = 0,03 %, P = 0,03 %), положение шва: нижнее, горизонтальное, вертикальное: ПП-АН8 2,0 ПГ 49 –

А2 В ГОСТ 26271–84;

–проволока марки ПП-АН30С диаметром 2,3 мм предназначена для механизированной сварки открытой дугой (самозащитная) углеродистых и низколегированных сталей и обеспечивает следую-

щие механические свойства металла шва: σв = 600…750 МПа,

σт |

= 540 МПа, δ = 18 %, ударную вязкость более 35 Дж/см2 при |

Т |

= –30 °С, химический состав А (С = 0,15 %, S = 0,03 %, |

P = 0,03 %), все положения шва с принудительным формированием:

ПП-АН30С 2,3 ПС 54 – А 3 УП ГОСТ 26271–84.

50