отчеты / отчет по эксплуатационной практике регулировка и ТО сельскохозяйственных машин

.docxСодержание

Раздел «Регулировка и ТО тракторов» ………………………………...

Раздел «Регулировка и ТО сельскохозяйственных машин»

Раздел «Управление тракторами» ……………………………………...

Список используемой литературы …………………………….....…….

Раздел «Регулировка и техническое обслуживание (ТО) тракторов».

1.1 Устройство и работа кривошипно-шатунного и газораспределительного механизмов, систем смазки, охлаждения и питания ДВС. Основные неисправности механизмов и систем ДВС, способы их выявления и устранения. Техническое обслуживание механизмов и систем ДВС.

Порядок регулировки:

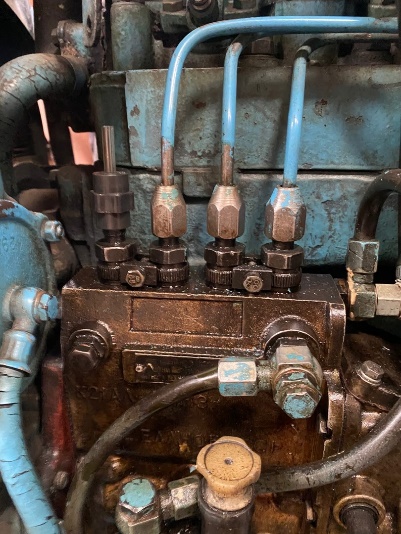

Необходимость установки впрыска возникает при замене топливного насоса высокого давления (ТНВД) или его монтаже после ремонта, а также после ремонта поршневой группы дизеля. Регулировку производят при условии исправной топливной аппаратуры, ТНВД и отрегулированном газораспределительном механизме дизеля. Процесс установки состоит из нижеописанных последовательных операций.

Установка первого цилиндра в такте «сжатия»

С правой стороны по ходу движения машины в стенке крепления двигателя к корпусу сцепления, над продольной балкой рамы трактора возле заливной горловины для масла — есть установочный щуп. Своей короткой резьбовой частью он ввёрнут в стенку крепления и длинной безрезьбовой установлен наружу.

При необходимости установки первого цилиндра в положение такта «сжатия» щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см. Важно не перепутать установочное отверстие с технологическими, балансировочными сверлениями маховика, которые по своей глубине гораздо меньше. Найденное положение соответствует опережению на 26 ̊ до подхода поршня первого или четвёртого цилиндра в ВМТ. Такое положение соответствует техническим требованиям Д 240 для установки начала впрыска топлива в цилиндр в такте «сжатия». Для определения, в каком из цилиндров в первом или четвёртом начался такт «сжатия» нужно снять клапанную крышку. Пара закрытых клапанов укажет, в каком из двух цилиндров (первом или четвёртом) начался такт «сжатия».

Для смены положения цилиндров в тактах «сжатия» и «выхлопа» нужно провернуть колен вал на 360 ̊ до повторного совпадения отверстия со щупом. В практике, неважно, по какому цилиндру выставлять момент впрыска.

Отсоединение привода насоса

Для установки синхронизации циклов работы двигателя и ТНВД нужно понимать, что соединяющий привод насоса через распределительные шестерни двигателя должен быть разъединён. Соединение привода осуществляется соединением отверстий приводной шестерни насоса с регулировочными отверстиями специальной шайбы по периметру через шлицевую втулку, закреплённую на валу насоса. Доступ к приводу осуществляется вскрытием передней крышки насоса. Для разъединения отворачивают два крепёжных болта с планкой и демонтируют регулировочную шайбу со шлицевой втулки. В этом положении вращение колен вала не будет передаваться через привод распределительных шестерён на вал насоса.

Установка моментоскопа

После определения цилиндра в такте «сжатия» и отсоединения привода на топливный насос устанавливают моментоскоп на соответствующую питающую секцию насоса вместо трубопровода высокого давления, соединяющего секцию с форсункой цилиндра. Для более точного определения начала момента впрыска устанавливают ручной рычаг подачи топлива в максимальное положение. Для определения момента впрыска, при необходимости, прокачивают топливную аппаратуру ручной помпой насоса, удаляя воздух из системы.

Моментоскоп представляет собой стеклянную или пластиковую прозрачную трубку, которую резьбовой частью накручивают на штуцер секции топливного насоса.

Определение и установка момента подачи топлива

Проворачивая кулачковый вал ТНВД по часовой стрелке, и наблюдая за уровнем топлива в трубке прибора нужно определить положение вала насоса в момент начала подачи топлива в данной секции. Моментом начала подачи будет положение, при котором уровень топлива в трубке прибора начнёт повышаться, сдвигаясь в результате начала цикла подачи, набегая кулачком вала ТНВД на толкатель плунжера соответствующей секции. Очень важно определить, наблюдая за уровнем топлива в моментоскопе, начало этого цикла.

Опытные трактористы и ремонтники устанавливают момент подачи топлива, наблюдая за отверстием в выемке штуцера секции. Момент подачи определяют при начале заполнения топливом выемки штуцера.

Установка положения регулировочной шайбы привода насоса

Определив момент начала впрыска на секции положением вала ТНВД, соединяют привод насоса, устанавливая шлицевую регулировочную шайбу на шлицевую втулку. Крепёжные болты с планкой заворачивают в максимально совпавшие отверстия шайбы и фланца приводной шестерни насоса. При этом болты должны входить свободно без закусывания. Затем устанавливают крышку насоса, затягивая три болта по периметру крышки. Регулировочным центральным винтом в крышке регулируют осевой зазор приводной шестерни. Для этого отворачивают контргайку винта, заворачивают его до упора в планку шайбы и отворачивают на 1/3 или 1/2 оборота, после положение фиксируют контргайкой.

Проверка угла опережения впрыска

После запуска проверяют работу двигателя в разных режимах. При неустойчивой или жёсткой работе на высоких оборотах при появлении стуков и детонации, появлении чёрного дыма при неполном сгорании топлива осуществляют проверку и наладку угла опережения впрыска.

Устанавливают моментоскоп на первую секцию насоса и отслеживают совпадение моментов попадания в отверстие щупа в маховике и начала подачи топлива в секции насоса. Момент подачи до совпадения щупа говорит о большом угле опережения, если же при попадании щупа подача топлива не началась – впрыск поздний. При несоответствии момента впрыска корректировка производится путём проворачивания вала ТНВД. Также вскрывают крышку насоса, отворачивают два болта фиксации регулировочной шайбы с планкой. Для увеличения угла опережения проворачивают вал по часовой стрелке, в обратную сторону – уменьшают угол опережения впрыска. Перемещение положения вала на одно регулировочное отверстие на шайбе соответствует 3 ̊ поворота коленчатого вала дизеля. Провернув вал ТНВД в нужную сторону, до совпадения отверстий на шайбе и фланце шестерни изменяют угол впрыска. Сборку осуществляют в том же порядке — устанавливают шайбу с болтами на планке в совпавшие отверстия.

1.2 Устройство и работа механизмов управления и ходовой части гусеничных тракторов. Основные неисправности механизмов управления и ходовой части гусеничных тракторов, способы их выявления и устранения. ТО механизмов управления и ходовой части гусеничных тракторов.:

Регулировка и ТО механизмов поворота и остановочных тормозов.

Регулировки и ТО ходовой части.

Порядок проверки и регулировки механизмов управления поворотом гусеничных тракторов

У трактора ДТ-75 вместо обычных муфт управления в конструкцию введены планетарные редукторы. Управление ими сводится к затормаживанию солнечных шестерен при помощи тормозной ленты. Тормоза трактора тоже ленточного типа.

После сборки тормозных устройств заднего моста регулируют зазоры между тормозными лентами и шкивами тормозов солнечных шестерен, а затем -- остановочных тормозов. Это делают в таком порядке.

Затягивают до отказа тормозную ленту на шкиве тормоза при помощи регулировочной гайки. Отпускают гайку, чтобы кольцевая выточка на штоке была совмещена с плоскостью проушины. При ослабленной контргайке заворачивают болт до упора, а затем отвертывают на один оборот и затягивают контргайку. Устанавливают нормальную длину хода рычага управления тормозом солнечной шестерни, регулируя длину соединительной тяги, Полный ход равняется 500--600 мм, а свободный ход -- 60--80 мм. В свободном положении рычаги должны упираться в специальный упор.

Зазор между тормозной лентой и нижней стороной шкива остановочного тормоза регулируют так: ослабляют контргайку регулировочного винта, затягивают винт до упора, отвертывают его на один оборот и затягивают контргайку. Присоединив тягу к рычагу тормоза, подают ее вперед до упора пальца тормозной ленты в канавку тормозного кронштейна. Затем ставят педаль в вертикальное положение и соединяют ее тягой с рычагом тормозной ленты. Вращением регулировочной гайки добиваются такого положения, чтобы при полностью затянутом тормозе зуб педали совпадал с вырезом на секторе.

Окончив регулировки, контролируют правильность проделанных операций, закрывают крышки люков и проверяют действие тормозных лент на ходу трактора.

При эксплуатации трактора ДТ-75 изнашиваются его тормозные ленты в механизме заднего моста. Состояние лент контролируют по величине зазора между отпущенными тормозными лентами и шкивами тормозов. Нормальное значение зазора 1,5--1,8 мм. Для его регулирования снимают крышки люков заднего моста и, вращая регулировочную гайку солнечной шестерни, устанавливают свободный ход рычагов управления в интервале 60--80 мм. Затем регулировочной гайкой остановочного тормоза регулируют тормоз. При полностью затянутом тормозе надо совместить зуб педали с первым вырезом на секторе. В заключение регулируют зазор между тормозной лентой и нижней стороной тормозного шкива. Для этой цели при отпущенной контргайке регулировочного винта затягивают винт до упора, а затем отвертывают на один оборот и затягивают контргайку. В такой же последовательности регулируют зазор между шкивом остановочного тормоза и тормозной лентой.

У правильно отрегулированных тормозов зазор между краями накладок (вместе соединения ветвей шарнирами) должен быть равен 6,5 ±2,5 мм. Ленты отпущенных тормозов должны свободно качаться на шарнирах.

Проверка и регулировка кареток подвески. В каретках подвески проверяют и регулируют осевое перемещение (люфт) опорных катков в подшипниках. В правильно собранной каретке не должно быть радиального биения опорных катков, а осевое перемещение должно составлять 0,2—0,4 мм. При эксплуатации трактора изнашиваются ролики и кольца конических роликоподшипников. Между ними увеличивается зазор, вследствие чего появляется радиальное биение и повышенное осевое перемещение катков. Для проверки состояния подшипников каждую пару опорных катков приподнимают над гусеницей с помощью домкрата или специального башмака, устанавливаемого под головку балансира каретки. Радиальное биение и осевое перемещение опорных катков определяют с помощью ломика, пропущенного в окно катка. Упирая ломик в балансир, нажимают им на каток в осевом и радиальном направлениях. Если при этом величина перемещения катков с осью будет больше установленной, необходимо отрегулировать подшипники. Для этого снимают каретку подвески с цапфы рамы и, отвернув гайки осей катков, снимают при помощи съемника опорные катки. Затем вывертывают болты корпусов уплотнения, снимают корпуса и регулировочные прокладки. В зависимости от величины осевого перемещения уменьшают количество регулировочных прокладок поровну с каждой стороны. Вновь устанавливают с оставшимися регулировочными прокладками корпуса уплотнений и затягивают болты. Вращая ось катков, проверяют регулировку подшипников. Если они отрегулированы правильно, ось катков будет проворачиваться в подшипниках туго. После этого добавляют одну прокладку толщиной 0,2 мм, собирают весь узел и, убедившись, что опорные катки вращаются свободно, без заедания, устанавливают каретку на цапфу рамы. Осевое перемещение кареток подвески на цапфах рамы у трактора ДТ-75 не регулируют. Однако необходимо периодически контролировать величину осевого люфта, чтобы определить надежность крепления резьбовых соединений и степень износа трущихся поверхностей деталей крепления кареток. Нормальное осевое перемещение кареток должно находиться в пределах 0,5—2 мм. Если осевое перемещение свыше 2 мм, то уменьшают его величину, устанавливая картонную прокладку толщиной 0,5 мм под крышку вместо прокладки толщиной 1,5 мм, устанавливаемой при сборке трактора на заводе. Если при проведении регулировок приходится открывать заполненные смазкой полости, необходимо тщательно промыть работающие в смазке детали, очистить их от грязи и проверить состояние деталей уплотнения. Проверка и регулировка направляющего колеса. В направляющих колесах проверяют и регулируют конические роликоподшипники. При проверке снимают гусеничную цепь и покачивают колесо вручную. Если направляющее колесо отрегулировано правильно, то в подшипниках не должно быть радиального зазора, а осевое перемещение колеса должно находиться в пределах 0,2 — 0,5 мм.

При обнаружении радиального зазора или повышенного осевого перемещения направляющего колеса подшипники регулируют. Для этого отвертывают болты, крепящие крышку, и снимают ее вместе с картонной прокладкой. Отгибают с граней гаек, крепящих колесо на коленчатой оси, замковую пластину и, придерживая одним ключом гайку 22, отвертывают другим на пол-оборота контргайку. Завертывая гайку, устраняют зазор в конических роликоподшипниках направляющего колеса. Гайку завертывают до тех пор, пока не потребуется приложить значительное усилие на ободе для вращения направляющего колеса. После этого отвертывают гайку на 1/4—1/3 оборота и, придерживая ее ключом, затягивают до отказа контргайку. Убедившись, что направляющее колесо вращается свободно, без заедания и радиального зазора, и перемещается в осевом направлении в указанных пределах, шплинтуют гайку и контргайку, устанавливают крышку с прокладкой и затягивают болты крышки. Проверка и регулировка натяжения гусениц. Во время работы трактора вследствие износа отверстий проушин звеньев и пальцев длина гусеницы увеличивается, а натяжение ее ослабевает. Слабое натяжение гусеницы вызывает «утыкание» в цевки и «прощелкивание» зубьев ведущего колеса, приводящие к быстрому износу элементов зацепления. Поэтому в процессе эксплуатации необходимо систематически проверять и регулировать натяжение гусениц, которое определяется по величине провисания верхней ветви. Перед проверкой трактор устанавливают на ровной и твердой площадке. Перед остановкой трактор должен немного продвинуться вперед, чтобы натянуть участок гусеницы, расположенный между последними парами опорных катков и ведущими колесами. Величину провисания верхней ветви гусеницы на участке между передним и задним поддерживающими роликами определяют следующим образом. На выступающие концы пальцев звеньев, расположенных над поддерживающими роликами, кладут ровную планку и линейкой измеряют расстояние от планки до пальцев наиболее провисающих звеньев. В правильно натянутой гусенице это расстояние равно 30—50 мм. Если величина провисания более 50 мм, то необходимо отрегулировать натяжение гусениц. Для этого очищают от грязи резьбу стяжного болта, покрывают его смазкой УС, отпускают контргайку и, свинчивая регулировочную гайку с натяжного болта амортизатора, подают направляющее колесо вперед до тех пор, пока не будет достигнуто нормальное натяжение гусеницы. После регулировки резьбу натяжного болта смазывают смазкой УС и затягивают контргайку Натяжение можно регулировать до тех пор, пока направляющее колесо не окажется в крайнем переднем положении, т. е. резьбовой конец натяжного болта не скроется полностью в сферической головке упорного кронштейна рамы. Тогда разъединяют гусеничную цепь и удаляют из нее одно звено. Чтобы соединить укороченные гусеницы, гайку и контргайку навертывают па натяжной болт до соприкосновения с гайкой, стягивающей пружины амортизаторов. Подают направляющее колесо в крайнее заднее положение. Затем соединяют гусеничную цепь и регулируют ее натяжение. При регулировке натяжения гусеницы не следует отвертывать гайку, так как положение ее определяет раз и навсегда установленное предварительное сжатие пружин и на натяжение гусеничной цепи не влияет.

Нельзя также чрезмерно натягивать гусеничную цепь, так как повышенное натяжение увеличивает нагрузки в проушинах звеньев при перегибах и, следовательно, вызывает быстрый износ звеньев и пальцев. Кроме того, повышенное натяжение гусениц понижает КПД гусеничного движителя, приводит к перерасходу топлива и потере тяговой мощности трактора.

Регулировка клапанов на тракторе ДТ-75.

Достаточно часто при длительной эксплуатации трактора ДТ-75 необходимо выполнять регулировку клапанов. В нашем случае двигатель А-41.

Первым делом откручиваем клапанную крышку и снимаем ее. Для начала необходимо проверить затяжку оси коромысла. Насколько хорошо они притянуты. Затем будем выставлять первый цилиндр в мерно точку, и регулировать клапаны.

Для того чтобы выставить мерно точку необходимо что бы впускной выпускной клапаны сначала открылись, а зачем перекрылись один за вторым. Затем медленно вращает коленчатый вал, при помощи пускача. С левой стороны трактора ДТ-75 имеется по ходу движения отверстие на корпусе сцепления.

Другими словами, туда вставляем какой-нибудь штырь и потихоньку вращаем коленчатый вал и штырь должен зайти в отверстия на маховике. Это будет означать верхнюю мерную точку первого цилиндра.

Затем регулируем по порядку клапана. Допустимый зазор составляет 0,25-0,30 миллиметров для обоих клапанов и

1.3