доклады / Нарезание резьбы (наружной и внутренней) на токарновинторезных станках

.docxНарезание резьбы (наружной и внутренней) на токарновинторезных станках проводят резьбовыми резцами, плашками и метчиками.

При нарезании резьбы за каждый оборот шпинделя резец должен получать продольное перемещение (подачу), равное шагу резьбы, т. е. скорость продольного перемещения резца точно увязывается со скоростью вращения шпинделя. На большинстве современных токарно-винторезных станках необходимая подача при нарезании резьбы устанавливается зацеплением соответствующих зубчатых колес коробки подач. При нарезании резьбы с нестандартным шагом (не имеющимся в таблице коробки подач) согласование скорости перемещения суппорта и резца со скоростью вращения шпинделя достигается с помощью сменных зубчатых колес, установленных на гитаре станка.

Перед нарезанием резьбы заготовку обтачивают (растачивают) до определённого диаметра, который должен быть несколько меньше наружного диаметра резьбы в виду возникновения упругих и пластических деформаций при резании, приводящие к увеличению (уменьшению) диаметра стержня (отверстия).

Для нарезания применяют стержневые, призматические и круглые другие резцы. Угол при вершине резца ε равен углу профиля резьбы. Так для метрической резьбы он равен 60о ± 10/, для дюймовой – 55о ± 10/. Один из способов нарезания резьбы с шагом менее 2 мм приведён на рисунок 11.

После наладки станка и закрепления обрабатываемой заготовки и резца включают станок и начинают нарезать резьбу, незначительно углубив резец в металл. На поверхности детали получается винтовая риска, шаг которой проверяют штангенциркулем или резьбомером. После каждого рабочего хода резец выводят из канавки, перемещая поперечный суппорт на себя. Затем дают шпинделю обратный ход, возвращая продольные салазки суппорта в первоначальное положение. По возвращении продольных салазок резец перемещают на требуемую глубину по лимбу винта поперечной подачи. Эти приемы повторяют до тех пор, пока резьба не будет нарезана на полную глубину профиля. При необходимости выполняют чистовое нарезание резьбы.

Рисунок 11– Схема нарезания резьбы поперечной подачей

При нарезании резьбы с шагом более 2 мм для облегчения деформации и свободного выхода стружки из зоны резания применяют комбинированную подачу резца – одновременно поперечную и продольную.

По направлению витка различают правые и левые резьбы. Если подъем резьбы винта, положенного на ладонь вдоль пальцев правой руки, совпадает с направлением отогнутого большого пальца, то эта резьба правая. Совпадение подъема резьбы с направлением отогнутого большого пальца левой руки указывает, что данная резьба левая.

При нарезании на токарных станках резьбы небольших размеров используют плашки (рисунок 12) для наружной и метчики для внутренней резьбы.

Рисунок 12 – Круглая плашка: α – главный задний угол; j – передний угол; 2φ – угол заборного конуса

Круглая плашка представляет собой закалённую гайку с отверстиями, образующими режущие кромки. Обычно на плашках делают три – пять стружечных отверстий для отвода стружки. Толщина плашки составляет 8 – 10 витков резьбы. Рабочая часть плашки включает режущую и калибрующую часть. Режущая часть выполнена в виде конуса и располагается с двух сторон по 2 – 3 витка с каждой.

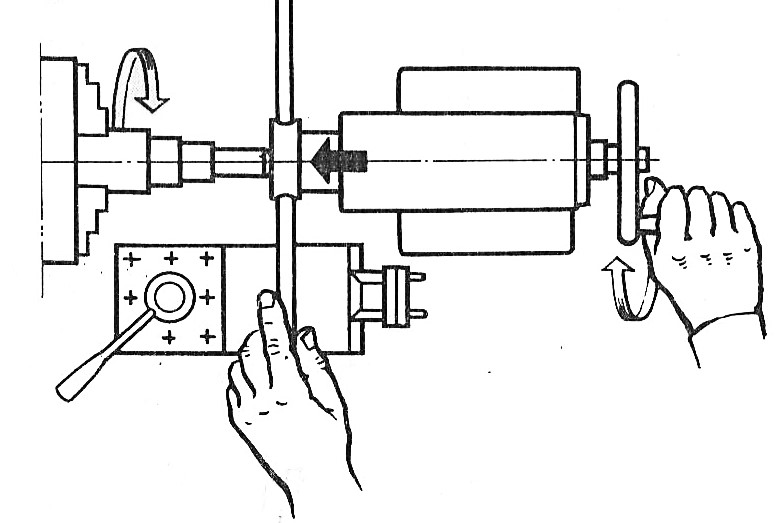

Плашку устанавливают в плашкодержатель, который закрепляют в пиноли задней бабки. При его отсутствии можно использовать стандартный слесарный плашкодержатель с двумя ручками (рисунок 13), который вместе с плашкой прижимают перемещением пиноли задней бабки к заготовке, и, упирая одну из рукояток плашкодержателя в суппорт станка, нарезают резьбу.

Рисунок

13 – Нарезание резьбы плашкой на токарном

станке

Рисунок

13 – Нарезание резьбы плашкой на токарном

станке

Диаметр заготовки под нарезание резьбы плашками выбирается меньшим, чем при нарезании резьбы резцом, поскольку материал заготовки несколько выдавливается (поднимается). Так, например, для нарезания метрической резьбы М10 с нормальным шагом (1,5 мм) диаметр стержня должен быть 9,7…9,8 мм; М16 – 15,76…15,88 мм. Нарезание резьбы проводят на небольшой скорости резания 3…15 м/мин.

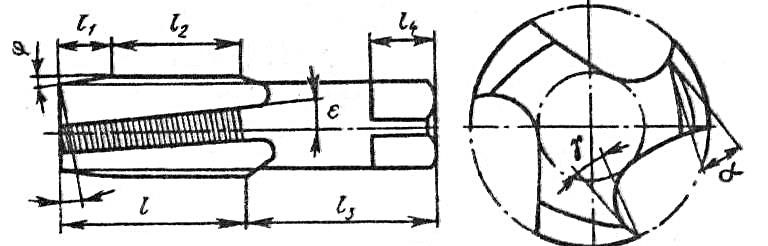

Метчик представляет собой винт с продольными прямыми или винтовыми канавками (рисунок 14). Рабочая часть метчика l состоит из режущей l1 и калибрующей l2 частей. Режущая часть выполняет основную работу по нарезанию резьбы, а калибрующая зачищает и калибрует резьбу. Хвостовая часть l3 представляет собой стержень, конец которого l4 имеет форму квадрата. При нарезании резьбы на хвостовик метчика надевают вороток и применяют заднюю бабку станка

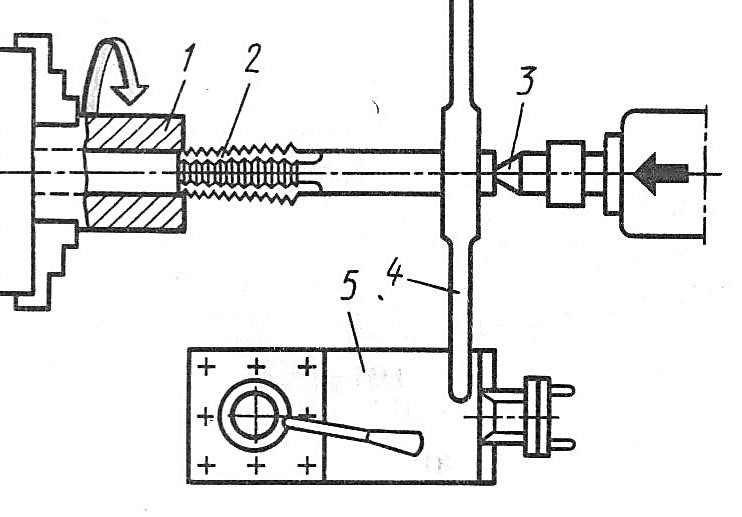

(рисунок 15).

Рисунок 14 – Метчик и его конструктивные элементы

Рисунок 15 – Нарезание резьбы метчиком: 1 – заготовка; 2 – метчик; 3 – центр; 4 – вороток; 5 – верхний суппорт

При нарезании резьбы режущую часть метчика вводят в отверстие заготовки перемещением пиноли задней бабки, после начала самозатягивания метчика следят за тем, чтобы вершина заднего центра не выходила из цетрового отверстия метчика. После нарезания резьбы на заданной длине, изменяют направление вращение шпинделя и удаляют метчик из отверстия, предварительно отведя пиноль в исходное положение.

Диаметр отверстия под нарезание резьбы определяют по справочным данным или ориентировочно по зависимости:

D = d – S, (3.4)

где d – диметр (резьбы) метчика, мм; S – шаг резьбы, мм.

Таким образом, для нарезания метрической резьбы М10 с нормальным шагом (1,5 мм) диаметр отверстия должен быть 8,5 мм. Нарезание резьбы проводят на небольшой скорости резания 3…20 м/мин.