Отчет по учебной практике «Ознакомительная практика в мастерских» Задание 1

Привести общий вид токарно-винторезного станка 1К625, описать его устройство, основные виды работ, выполняемые на нем, применяемые инструменты

Токарно-винторезный станок 1К625 предназначен для выполнения разнообразных работ, в том числе нарезания резьб (резцом): модульной, питчевой, метрической, дюймовой и архимедовой спирали с шагом 3/8” и 7/16”.1К625 – это индекс модели станка, что означает: 1 – станок относится к первой группе (станки токарные), К – станок модернизирован, 6 – тип станка токарно-винторезный, 25 – высота центров 250 мм.

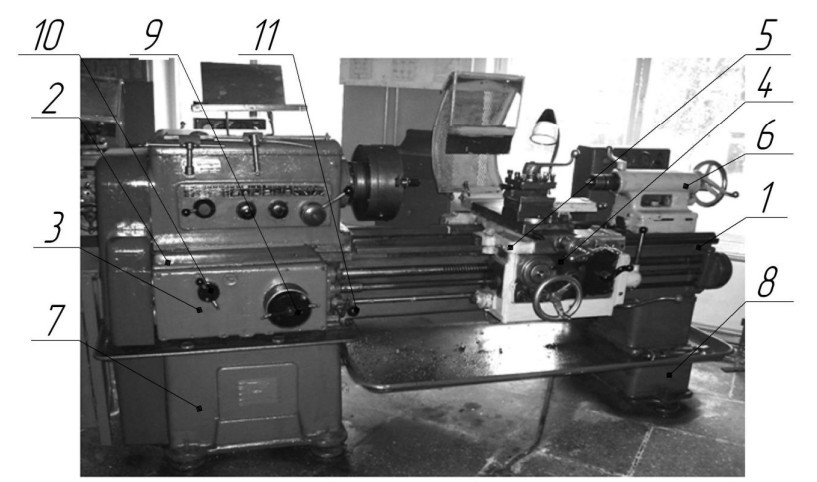

Станок состоит из следующих основных узлов и механизмов: станины, передней бабки, коробки подач, фартука, суппорта, задней бабки (рис.1).

Станина (рис.2) является основанием станка, на котором монтируют его основные узлы. Станина изготавливается из высокопрочного модифицированного чугуна. Она выполнена в виде коробчатой формы с поперечными П-образными ребрами и имеет две призматические и две плоские каленые направляющие. В нише правого торца станины смонтирован электродвигатель ускоренных ходов. Станина устанавливается на две пустотелые ножки (тумбы). В левой ножке смонтирован электродвигатель главного движения. В правой ножке помещен бак для охлаждающей среды (эмульсии).

Передняя бабка 2 крепится на левой головной части станины. Она служит для закрепления обрабатываемой заготовки в патроне, на планшайбе или центрах и для передачи ей вращения. В передней бабке установлены детали коробки скоростей и шпиндель. Движение коробке скоростей передается от индивидуального электродвигателя, помещенного в левой

(тумбе) станка, через клиноременную передачу на шкив фрикционного вала.

Рисунок 1 – Общий вид станка:1 – станина, 2 – передняя бабка, 3 – коробка подач, 4 – фартук, 5 – суппорт, 6 – задняя бабка, 7 – левая тумба, 8 – правая тумба, 9 – рукоятка выбора шага резьбы или подач, 10 – рукоятка включения ходового винта напрямую и установка вида резьбы,

11 – рукоятка управления шпинделем

Рисунок 2 - Станина токарного станка:1,2 – стенки продольные,

3 – ребра жесткости, 4 – левая часть станины, 5,6 – направляющие

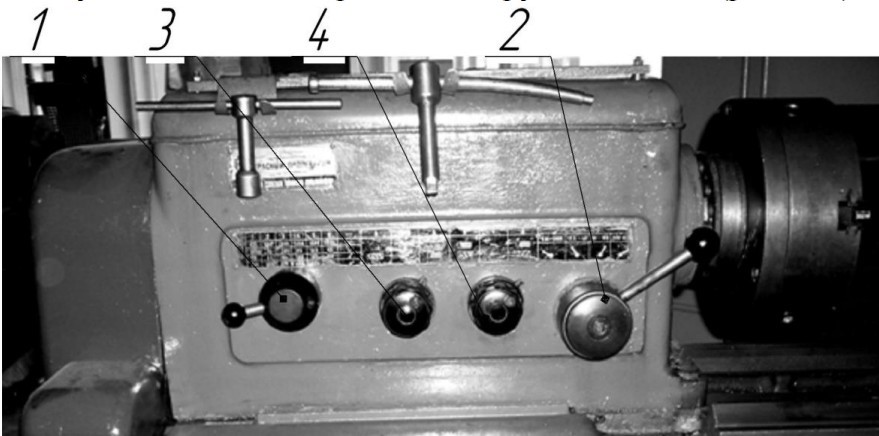

Шпиндель является основным валом коробки скоростей. Коробка скоростей предназначена для изменения частоты вращения шпинделя и обеспечивает 23 различных частот прямого и 12 частот обратного ускоренного вращения шпинделя. Требуемые частоты вращения шпинделя устанавливается при помощи рукоятки 1 и 2 (рис.3).

Рисунок 3 – Рукоятки наладки на передней бабки станка: 1,2 – рукоятка изменения частоты вращения шпинделя; 3,4 – рукоятки установки шага резьбы

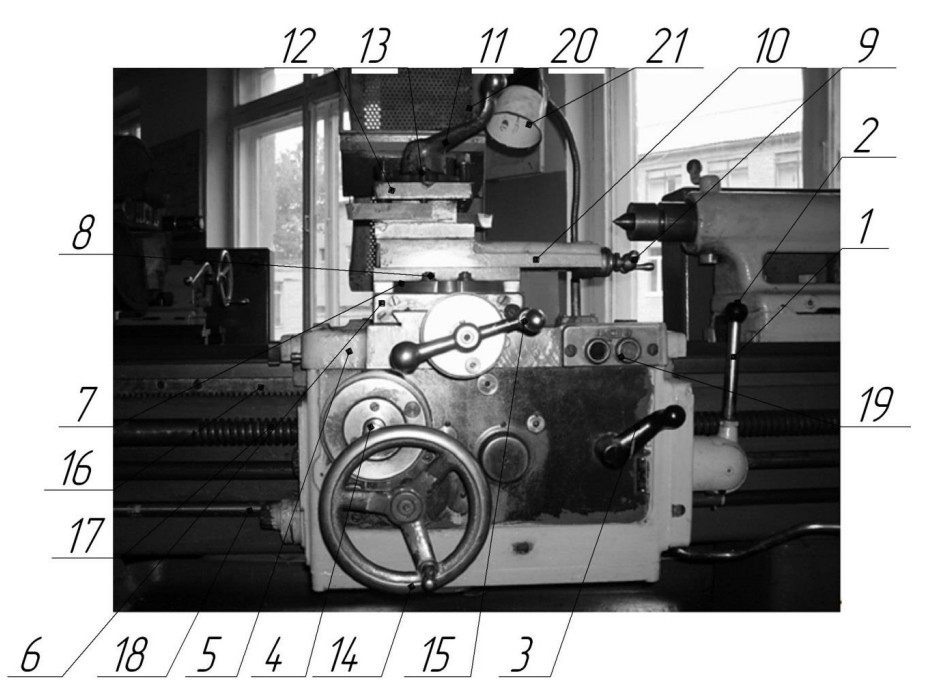

Задняя бабка служит для поддержки другого конца обрабатываемой заготовки и для закрепления в ней сверл, зенкеров, разверток, и другого инструмента и приспособлений (рис.4). Корпус 2 задней бабки расположен на плите, перемещаемой по направляющим станины. В отверстии корпуса может продольно перемещаться пиноль 3. С переднего конца пиноль снабжена коническим отверстием, в который вставляется центр 8 или хвостовая часть инструмента (сверла, зенкера и др.). Перемещение пиноли производится маховиком 4. Рукоятка 6 служит для закрепления пиноли в корпусе бабки. Рукояткой 5 через систему рычагов и эксцентрик задняя бабка крепится к станине. Для более сильного крепления предусмотрен дополнительный болт 7. Чтобы удалить инструмент из пиноли, надо вращать маховик 4 так, чтобы пиноль втянулась в корпус до отказа.

Механизм подачи. Движение подачи сообщается режущему инструменту с целью распространения процесса резания на всю обрабатываемую поверхность заготовки. Продольная подача направлена вдоль оси шпинделя, а поперечная - перпендикулярно этой оси. Величиной подачи называется длина перемещения резца за один оборот шпинделя мм/об.

Рисунок 4 – Задняя бабка:1 – плита, 2 – корпус, 3 – пиноль, 4 – маховик, 5 – рукоятка, фиксирующая положение бабки на станине, 6 – рукоятка, фиксирующая положение пиноли, 7 – болты крепления, 8 – центр

Механизм подачи включает:

– реверсивный механизм, предназначенный для изменения направления подачи (рис.3, рукоятки 3 и 4);

– гитару со сменными зубчатыми колесами, которая дает возможность совместного с механизмом коробки подач производить на станке нарезание различных резьб, а также служит для нарезания точных резьб с приводом от ходового винта помимо коробки подач (рис. 1);

– коробку подач, которая служит для изменения скорости вращения ходового винта и ходового вала, т.е. для изменения величины подачи (рис.1);

IV– фартук, где расположены: механизмы превращения вращательного движения ходового винта и ходового вала в поступательное движение резца; устройство для включения и выключения подачи, блокировочное устройство (рис.5);

V – суппорт, служащий для закрепления резца и для его перемещения.

Коробка подач получает движение от коробки скоростей через сменные зубчатые колеса приклона (гитары) (рис. 1). Механизм коробки подач позволяет получить все виды резьбы, предусмотренные ГОСТ, и необходимые подачи (они указаны в табл. рукоятки 9,10 (рис. 1)). Все виды резьбы, включения ходового винта напрямую и подача устанавливается путем поворота рукоятки 10 (рис. 1). При повороте рукоятки 9 достигается выбор шага резьбы или величины подачи по таблице, а для получения нужной величины шага резьбы или подачи необходимо диск барабана за рукоятку 9 вытянуть на себя, повернуть до совпадения риски диска с риской барабана, а затем диск подать вперед, в прежнее положение. Для осуществления быстрых перемещений суппорта (каретки и салазок) в коробке подач на оси ходового вала смонтирована обгонная муфта.

Фартук служит для преобразования вращательного движения ходового винта и ходового вала с поступательное движение резца (рис. 5). Рукояткой 1 осуществляется включение и выключение механической подачи суппорта (продольной, поперечной). Направления перемещения рукоятки при включении совпадает с направлением перемещения суппорта в четырех направлениях. Быстрое перемещение суппорта, в указанных четырех направлениях, осуществляется дополнительным нажатием кнопки 2, встроенную в рукоятку 1. Рукоятка 3 служит для включения гайки при нарезании резьбы резцом. Верхнее положение рукоятки 3 соответствует выключенному положению разъемной гайки, а нижнее включенному положению. Верхнее положение рукоятки 3 соответствует выключенному положению разъемной гайки, а нижнее включенному положению. При нарезании резьбы резцом необходимо реечное зубчатое колесо вывести из зацепления с рейкой путем вытягивания кнопки 4. Фартук крепится к нижней части суппорта. Суппорт, благодаря крестовой конструкции, может перемещать резец в двух направлениях: в продольном - параллельно оси шпинделя станка, и в поперечном - перпендикулярно к оси шпинделя.

Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки.

Рисунок 5 – Фартук с суппортом: IV – фартук, V – суппорт; 1 – рукоятка включения механической подачи, 2 – кнопка, 3 – рукоятка включения разъёмной гайки, 4 – кнопка, 5 – каретка, 6 – салазки, 7 – поворотная часть суппорта, 8 – гайка, 9 – рукоятка, 10 – верхние салазки суппорта, 11 – рукоятка крепления резцовой головки, 12 – головка резцовая, 13 – винты крепления резца, 14 – маховик ручного продольного перемещения суппорта, 15 – маховик ручного поперечного перемещения салазок суппорта,

16 – рейка, 17 – ходовой винт, 18 – ходовой валик, 19 – кнопочная станция,

20 – защитный экран, 21 – лампа

Нижняя плита 5 суппорта называется кареткой. Она перемещается по направляющим станины станка, т.е. в продольном направлении. На верхней поверхности каретка имеет направляющие в форме «ласточкина хвоста». По этим направляющим перемещаются в поперечном направлении салазки 6. На верхней поверхности салазок через Т-образный круговой паз крепится поворотная часть суппорта 7. Отпустив гайки 8, можно эту часть повернуть под нужный угол относительно направляющих станины и затем снова затянуть гайки.

На верхней поверхности поворотной части имеются направляющие в форме «ласточкин хвост», по которым при вращении рукоятки 9 могут перемещаться верхние салазки 10 суппорта. На верхние салазки крепится рукояткой 11 четырехгранная резцовая головка 12. В нее можно закрепить сразу четыре резца. Резец надо устанавливать правильно. Выступающая часть резца должна быть более 1,5 размера высоты державки (тела) самого резца. При большом вылете резец в работе будет вибрировать, и в результате обработанная поверхность получиться волнистой, со следами дробления. Вершину резца необходимо устанавливать по высоте центров станка. Для этой цели применяют стальные подкладки прямоугольной формы, нельзя устанавливать больше двух прокладок, для чего необходимо иметь прокладки разной толщины. При проверке положения вершины резца по высоте центров необходимо подвести его вершину к центру, установленному в пиноль задней бабки. Резец должен быть закреплен не менее чем на два винта. Винты, закрепляющие резец, должны быть равномерно и туго затянуты.

Основные виды работ на токарном станке:

Точение сфер, конусных и цилиндрических заготовок;

Торцевание;

Нарезка канавок, внутри и снаружи деталей;

Отрезание;

Центровка;

Сверловка;

Нарезка резьбы, снаружи и изнутри; Зенкерование.

Для этих работ используются специальные резцы:

Проходные (Для обтачивания)

Расточные (Для точения глухих отверстий)

Отрезные (Для отрезки деталей, иногда для прорезания наружной канавки)

Упорные (Для снятия большой толщины металла за один проход)

Резьбовые (Для нарезания внешней и внутренней резьбы)

Галтельные (Для проточки круглых канавок и переходных поверхностей многоступенчатых деталей)

Фасонные (Для точения сложных нестандартных поверхностей)

Подрезные (Для обработки путём поперечной подачи) Прорезные (канавочные) (Для прорезания наружных и внутренних канавок)

Рисунок 6 – Типы токарных резцов и основные виды работ: 1 – проходной отогнутый правый; 2 – проходной прямой правый; 3 – проходной упорный правый; 4 – подрезной; 5 – расточной отогнутый; 6 – расточной подрезной;

7, 8 – резьбовые; 9 – прорезной (канавочный); 10 – отрезной; 11 – галтельный; 12 – расточной упорный.