доклады / структура сварного соединения

.docxСтруктура сварного соединения

Неразъёмное соединение, образованное при сварке, называется сварным соединением (рисунок 5). Оно включает в себя сварной шов и две зоны: сплавления и термического влияния.

Рисунок 5 – Схема строения сварного шва: 1 – сварной шов; 2 – зона сплавления; 3 – зона термического влияния

Металл, находящийся вблизи сварного шва, подвергается плавлению, а также, вследствие температурного воздействия, претерпевает структурные превращения. Наплавленный металл имеет крупнозернистую дендритную структуру. По мере удаления от шва температура уменьшается и образуется более мелкозернистая структура, которая обладает более высокими механическими свойствами. Область термического влияния подразделяется на участки 1−6, характеризующие структурные изменения в основном металле на различном расстоянии от сварного шва, а также распределение температуры в процессе сварки (рисунок 6).

Рисунок 6 – Схема структуры сварного шва и структурные

превращения в зоне термического влияния при сварке низкоуглеродистой стали

Участок 1 имеет небольшую ширину (0,1…0,4 мм) и состоит из частично оплавленных зёрен основного металла.

При сварке участок 2 сильно перегревается (температура 1500…1100 оС) и называется участком перегрева. Здесь формируется крупнозернистая структура с пониженными механическими свойствами. Ширина участка 1…3 мм

Участок 3 (ширина 1,2…4,0 мм) называют участком нормализации. Температура здесь не превышает 1100 оС, и создаются благоприятные условия для образования структуры нормализованной стали с характерным мелкозернистым строением и повышенными механическими свойствами.

Участок 4 характеризуется неполной перекристаллизацией стали. Здесь наряду с крупными зёрнами образуются и мелкие зёрна, что обеспечивает высокие механические свойства.

Участок 5 – участок рекристаллизации, здесь структурные изменения в стали не происходят, если она перед сваркой не подвергалась пластической деформации; если подвергалась − то происходит рекристаллизация (образование равноосных зёрен).

Участок 6 – участок синеломкости. Здесь сталь не претерпевает структурных изменений. Однако в связи с уменьшением пластичности на этом участке могут образовываться трещины.

Типы сварных соединений

В зависимости от взаимного расположения свариваемых деталей, применяют стыковые, нахлёсточные, тавровые и угловые соединения.

Стыковыми называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями, расположенных в одной плоскости или на одной поверхности (рисунок 7). Условное обозначение стыковых соединений: С1…С48 (ГОСТ 5364-80. Сварка ручная дуговая).

Рисунок 7 − Виды стыковых соединений: а − с отбортовкой; б – без разделки кромок; в, г − с разделкой кромок V - и Х - образная; д, е − с чашеобразной разделкой кромок

(одно- и двухсторонняя)

Соединения различаются по виду предварительной подготовки кромок, зависящей от толщины свариваемых листов. При толщине до 3 мм применяют сварку с отбортовкой кромок; при других толщинах применяют сварку без скоса кромок, с V-образным прямолинейным скосом одной или двух кромок, с Х-образным прямолинейным или криволинейным скосом двух кромок и др. По выполнению стыковые соединения бывают односторонние и двусторонние.

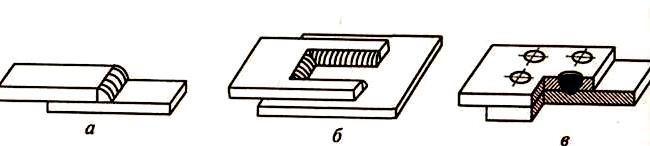

Нахлёсточным называется соединение (рисунок 8, а), в котором свариваемые элементы расположены параллельно и перекрывают друг друга на величину от двух до пяти толщин свариваемых листов. Условные обозначения сварки Н1…Н2. Для увеличения прочности делают прорези шириной от трёх до восьми толщин, которые проваривают по периметру (рисунок 8, б). Иногда сверлят отверстия и затем их заваривают, то есть получается электрозаклёпочное соединение

(рисунок 8, в).

Рисунок 8 – Виды нахлёсточных соединений

Тавровым называют соединение, в котором торец одного элемента примыкает к боковой поверхности другого элемента и приварен угловыми швами (рисунок 9). Условные обозначения Т1…Т8. Разделку кромок проводят только у одного элемента. При толщине до 10 мм разделку кромок не проводят, но оставляют зазор 2…4 мм (рисунок 9, а); при толщине от 10 мм до 20 мм проводят одностороннюю разделку с углом 50…60о (рисунок 9, б); при толщине более

20 мм проводят двустороннюю разделку с зазором между элементами 2…4 мм (рисунок 9, в).

а б в

Рисунок 9 – Виды тавровых соединений

Угловым называется соединение двух элементов, расположенных под прямым или произвольным углом и сваренных в месте примыкания их краев (рисунок 10). Условные обозначения У1…У10. Соединения сваривают без обработки при толщине до 10 мм (рисунок 10, а); при толщине более 10 мм проводят смещение одного элемента на

3…5 мм или проводят разделку кромок на обоих элементах (рисунок 10, б и в).

а б в

Рисунок 10 – Виды угловых соединений