- •3.4. Разработка операционно-технологической карты

- •3 Конструкторская разработка

- •3.1 Рабочий процесс. Общие требования

- •3.2 Агротехнические требования

- •3.3 Машины для дисковой обработки почвы

- •3.4 Дисковые рабочие органы

- •3.5 Обоснование предлагаемой модернизации

- •3.6 Устройство и рабочий процесс модернизированной бороны бдм-4х2

- •3.7 Расчеты конструкторской части

- •3.7.1. Расчет чизельных лап

3.7 Расчеты конструкторской части

3.7.1. Расчет чизельных лап

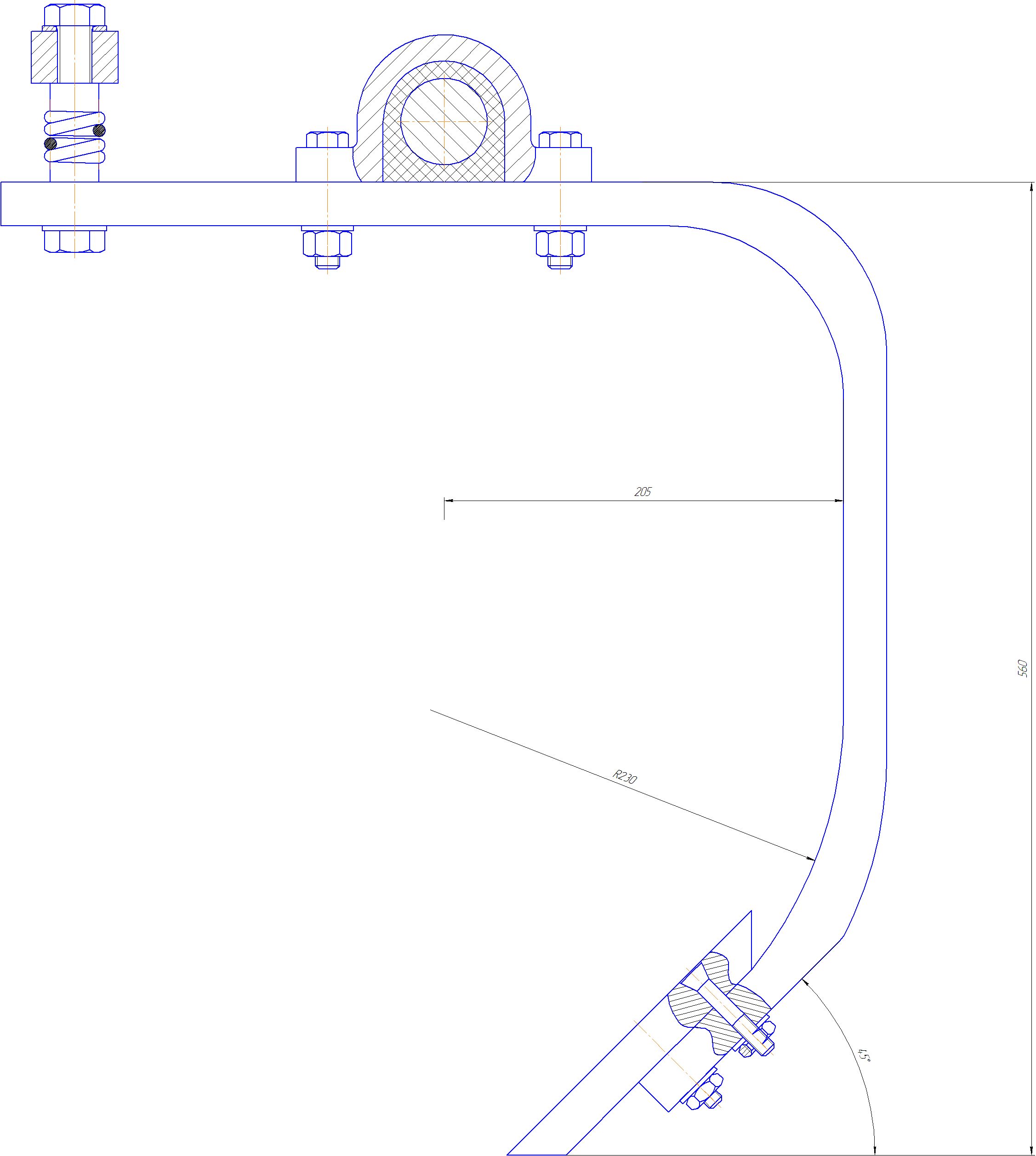

На проектируемую машину устанавливаем оборотную лапу на подпружиненной стойке для глубоких рыхлителей общего назначения. Стойку выбрали из условия (4.1):

![]() (3.1)

(3.1)

где а – глубина обработки, мм;

Н – высота стойки, мм.

Т.

к. минимальная глубина обработки должна

быть 250 мм, то выбираем стойку с размерами

L=205

мм; R=230

мм; ![]() ;

Н=560 мм, где глубина обработки до 280 мм.

;

Н=560 мм, где глубина обработки до 280 мм.

Рисунок 3.22-Проектируемая чизельная лапа

Для выбора предохранительной пружины необходимо определить силу необходимую для ее растяжения определяется по формуле 3.2:

F=![]() (3.2)

(3.2)

Где a – глубина обработки, м

b – сечение стойки, м

![]() – сопротивление почвы, кН/м .

– сопротивление почвы, кН/м .

Сечение стойки определяется по формуле 4.3.

b

= ![]() (3.3)

(3.3)

где h – ширина стойки, м

с – толщина стойки, м

![]() =0,065

м

=0,065

м

![]()

Выбираем пружину № 155, с проволокой 1класса работающая на растяжение с диаметром равным 8 мм, а наружным диаметром пружины равным 63 мм и с силой пружины при максимальной деформации 3750 Н.

Пружина крепится к раме с помощью нормального болта с резьбой М20

При затяжке болта в нем возникает максимальная сила F [7] определяется по формуле 4.4:

![]() ,

(3.4)

,

(3.4)

где

![]() –

внутренний диаметр резьбы,

–

внутренний диаметр резьбы,

![]() мм;

мм;

![]() –

предел

текучести материала болта,

–

предел

текучести материала болта,

![]() Н/мм2.

Н/мм2.

![]() 2808

Н.

2808

Н.

Момент затяжки болта определяется по формуле 4.5 [7]:

![]() ,

(3.5)

,

(3.5)

где

![]() –

коэффициент трения стали о сталь,

–

коэффициент трения стали о сталь,

![]() ;

;

![]() – приведенные

угол трения, град,

– приведенные

угол трения, град,

![]() ,

,

![]() – коэффициент

трения в резьбе [8]:

– коэффициент

трения в резьбе [8]:

![]() .

.

тогда

![]() ;

;

![]() – средний

диаметр опорной поверхности гайки,

– средний

диаметр опорной поверхности гайки,

![]() мм.

мм.

![]()

Необходимое усилие на ключе при затяжке определяется по формуле 4.6 [8]:

![]() ,

(3.6)

,

(3.6)

где

![]() – длина рукоятки стандартного ключа,

– длина рукоятки стандартного ключа,

![]() ;

;

![]() Н.

Н.

Проверим витки болта и гайки на смятие и срез (рисунок 3.23).

Среднее смятие в резьбе определим по формуле 3.7 [8]:

,

(3.7)

,

(3.7)

где

![]() –

число витков по длине свинчивания

определим по формуле 4.8, шт [8].

–

число витков по длине свинчивания

определим по формуле 4.8, шт [8].

Рисунок 4.6 – Схема резьбового соединения:

d - наружный диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы; Р - шаг резьбы; F – сила затяжки болта.

![]() ,

(3.8)

,

(3.8)

![]() – длина

свинчивания, Н=40 мм;

– длина

свинчивания, Н=40 мм;

![]() – шаг

резьбы, Р=1,5 мм;

– шаг

резьбы, Р=1,5 мм;

![]() шт,

шт,

![]() – внутренний

диаметр резьбы, мм;

– внутренний

диаметр резьбы, мм;

![]() – средний

диаметр резьбы, мм;

– средний

диаметр резьбы, мм;

![]() – наружный

диаметр резьбы, мм;

– наружный

диаметр резьбы, мм;

![]() – коэффициент

неравномерности нагрузки по виткам

резьбы с учетом пластических деформаций

[8].

– коэффициент

неравномерности нагрузки по виткам

резьбы с учетом пластических деформаций

[8].

По

ГОСТ 9150-59

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() ,

для стали 35

,

для стали 35

![]() ,

где

,

где

![]() Н/мм2

.

Н/мм2

.

Тогда

![]() Н/мм2,

Н/мм2,

![]() Н/мм2.

Н/мм2.

Условие: 8,39<256 Н/мм2 показывает о способности резьбового соединения надежно работать на смятие.

Касательные напряжения среза резьбы определяются:

– для болта определим по формуле 4.9 [8]

![]() ,

(3.9)

,

(3.9)

где R=0,8 для метрической резьбы,

![]() Н/мм2;

Н/мм2;

– для гайки определим по формуле 4.10:

![]() ,

(3.10)

,

(3.10)

![]() Н/мм2;

Н/мм2;

Болт и гайка изготовлены из стали 35 [8]:

![]() Н/мм2

Н/мм2

![]() (3.11)

(3.11)

![]() (3.12)

(3.12)

Тогда 64>2,22 Н/мм2 , 64>2,15 Н/мм2 , что указывает на надежность работы соединения.