23

Лабораторная работа № 4. РЕЖИМЫ ДВИЖЕНИЯ ЖИДКОСТИ

Цель работы: Изучить принцип исследования режимов течения жидкостей, познакомиться с критериями перехода от ламинарного режима к турбулентному.

Задачи работы

1.Определить режимы течения жидкости визуально с помощью установки Рейнольдса.

2.Определить режимы течения жидкости, используя расчетные формулы.

3.Сделать заключение о справедливости расчетной формулы для критического числа Рейнольдса.

Теоретические сведения

В первой половине XIX в. многие исследователи (Хаген, Дарси и др.) обратили внимание на то, что в различных условиях характер и структура потока жидкости могут быть разными. На это же указывал Д. И. Менделеев в своей монографии «О сопротивлении жидкостей и о воздухоплавании» (1880 г.). Наконец, в 1883 г. английский физик Осборн Рейнольдс теоретически обосновал и на очень простых опытах наглядно показал существование двух принципиально различных режимов движения жидкости.

Ламинарным называется упорядоченное слоистое движение жидкости без поперечного перемешивания и пульсаций скорости и давления. Ламинарный режим может установиться при движении очень вязких жидкостей: глицерина, минеральных масел, нефти, мазута. Он наблюдается в тонких капиллярных трубках: при фильтрации воды в порах грунта и движении крови в кровеносныхсосудах.

Турбулентным называется хаотичное движение жидкости. Оно сопровождается активным поперечным перемешиванием, пульсациями скорости и давления. Примерами турбулентного режима движения является течение воды в реках и каналах, системах отопления и водоснабжения, центробежных насосах и турбинах. Турбулентный режим наблюдается в трубах, по которым движутся бензин, керосин, спирты, кислоты и другие маловязкие жидкости.

Количественная оценка режима движения жидкости производится с помощью числа Рейнольдса, которое характеризует соотношение сил инерции и вязкости в потоке и для труб круглого сечения определяется по формуле:

Re = vγd ,

24

где v – средняя по сечению скорость, d – диаметр трубы, γ – кинематическая вязкость жидкости.

Число Рейнольдса, соответствующее переходу от турбулентного режима к ламинарному, называется нижним критическим числом Рейнольдса и обозначается Reкр.н. В круглых трубах Reкр.н. = 1600…3000. Число Рейнольдса, соответствующее переходу от ламинарного движения к турбулентному, называется верхним критическим числом Рейнольдса

Reкр.в.

Верхнее критическое число Рейнольдса изменяется в широком диапазоне Reкр.в. ≈4000−13800. Исключая случайные возмущения, в лабораторных условиях удавалось сохранить ламинарный режим при числах РейнольдсаRe>13800. В диапазонеReкр.н.<Re<Reкр.в. в зависимости от условий течение жидкости может быть ламинарным или турбулентным. Однако ламинарный режим в этой области крайне неустойчив и легко переходит в турбулентный.

Для практических расчётов круглых стальных труб можно полагать, что при значенияхRe<2300 – режим ламинарный, а приRe>2300 – режим турбулентный.

Для потоков произвольного поперечного сечения критерий Рейнольдса определяется по формуле:

Re = vγR ,

где R – гидравлический радиус, то есть отношение площади живого сечения потока к периметру смачивания.

Описание лабораторной установки и опытов Рейнольдса

Экспериментальная установка Рейнольдса (рис. 4.1) состояла из резервуара 1 с испытываемой жидкостью, к которому была присоединена прозрачная труба 6 с краном 7 для регулирования скорости движения жидкости, а также из небольшого бачка3 с жидкой краской, имевшей ту же плотность, что и испытываемая жидкость. Из бачка краска по тонкой трубке 5 с краном 4 подводилась к входу трубы 6. Вследствие непрерывного поступления жидкости в резервуар 1 и слива ее в верхней части резервуара уровень жидкости все время поддерживался постоянным (H=const), следовательно в трубе 6 движение жидкости было установившимся. Во время проведения опыта температура жидкости фиксировалась термометром 2, а средняя скорость жидкости в трубе 6 вычислялась по ее расходу, измеряемому мерным баком 8.

При небольшом открытии кранов (сначала 7, а затем 4) можно было наблюдать, как попавшая в поток испытываемой жидкости краска двигалась на протяжении всего потока в виде тонкой прямолинейной струйки. Это свидетельствовало о том, что и частицы испытываемой жидкости должны двигаться также струйчато (слоисто). В противном

25

случае, т.е. при поперечном перемещении частиц в потоке, струйка краски была бы разрушена.

Рис. 4.1. Схема лабораторной установки

При дальнейшем открытии крана 7, т.е. при увеличении скорости потока, струйка приобретала вначале волнистые очертания, а затем почти мгновенно исчезала, разбиваясь сразу при входе в трубу 6 на отдельные части, которые, имея пространственную форму, двигались по случайным, неопределенно искривленным траекториям, и продолжали делиться на все более мелкие части, так что в конце трубы уже трудно было различить отдельные частицы краски − они полностью перемешались с испытываемой жидкостью. Это явление доказывало существование в потоке не только движения вдоль оси, но также и поперечного перемещения частиц, т.е. беспорядочного движения частиц испытываемой жидкости.

Рейнольде провел на данной установке многочисленные опыты, меняя род жидкости, ее скорость и температуру, а также диаметр и длину трубы. В результате этих опытов он установил, что критерием режима движения жидкости является безразмерная величина, представляющая собой отношение произведения характерной скорости потока v и характерного линейного размера d к кинематической вязкости жидкости v . Впоследствии эту безразмерную величину назвали числом Рейнольдса и обозначили Re.

26

Порядок проведения опытов

1.Подать воду в напорный баки закрыть сливной кран мерного бака. Приоткрыть вентиль 7 и установить в первом опыте малый расход воды Q, соответствующий протеканию 1л воды приблизительно за 50…60с. Открыть зажим 4 на трубке 5 и пустить краску в поток воды, наблюдая и зарисовывая картины движения окрашенных струек при ламинарном режиме.

2.Измерить время t наполнения фиксированного объёма воды в мерном баке 8.

3.Увеличить расход воды в трубе путём увеличения степени открытия вентиля 7. Вновь произвести измерение времени и наблюдение визуальных картин движения.

4.Полностью открыть вентиль 7, произвести измерение времени и наблюдение визуальной картины движения при турбулентном режиме.

5.Повторить опыты 1, 2, 3 в обратном порядке, постепенно прикрывая вентиль 7 и осуществляя переход от турбулентного режима к ламинарному.

6.Измерить температуру воды и определить коэффициент кинематической вязкости ν .

7.Выключить подачу воды в напорный бак, закрыть вентиль 7 и открыть сливной кран.

Обработка результатов опытов

Результаты измерений и вычислений записываются в таблицу. При обработке результатов экспериментов вычисляются следующие величины.

1.Объёмный расход воды Q = Vt .

2.Средняя по сечению скоростьv = π4dQ2 .

3.Значение числаРейнольдса.

4.Для каждого опыта вычислить величины Q, V, Re; зарисовать или сфотографировать картину движения подкрашенной струйки и сделать заключение о режиме движения.

5.Для одного опыта оценить инструментальную погрешность определения экспериментальных величин по формулам:

V = V(ΔV/V+Δt/t+2Δd/d) и Re = Re(Δv/v+ d/d+ Δν/ν ),

где – абсолютная максимальная погрешность измеряемой величины, определяемая точностью прибора. Обычно принимают: d = 0,1мм; V = 0,2 наименьшего деления шкалы мерного стекла; t = 0,5 цены наименьшего деленияшкалы секундомера; Δν = 0,01.

27

Таблица 4.1.

Номер № 1 2 … Среднее

значение

Наименование опыта Интервал времени замера t, с Объём воды V, м3

Расход водыQ, м3/с Диаметр трубы d,м Площадь сечения S, м2

Средняя скорость nечения v, м/с

Температура воды Вязкость ν , м2/с Число Re Картина движения Режим движения

Содержание отчёта

1.Схема экспериментальной установки.

2.Расчётные формулы с расшифровкой обозначений.

3.Таблица результатов измерений и вычислений.

4.Оценка точности измерений.

Контрольные вопросы

1.Какие режимы движения жидкости Вы знаете?

2.Какой режим называется ламинарным?

3.Какие жидкости обычно движутсяпри ламинарном режиме?

4.Какой режим называется турбулентным?

5.Приведите примеры турбулентного движения жидкости.

6.От каких факторов зависит переход от одного режима к другому?

7.Что называется критерием Рейнольдса?

8.Напишите формулы, по которым рассчитывается критерий Рейнольдса для круглой трубы и для потоков произвольного поперечного сечения.

9.Уравнением какой линии описывается профиль скорости при ламинарном режиме в круглой трубе?

10.Какие методы определения режимов движения Вы знаете?

11.Как в лабораторной работе определяется режим движения?

12.Каким способом в работе определяется расход жидкости?

13.Как в работе определяется средняя по сечению скорость?

14.Каким соотношением связаны средняя по сечению и максимальная скорости при ламинарном режиме?

28

15.Где находится точка, в которой скорость достигает максимальной величины в данном сечении?

16.Чему равна скорость движения жидкости на стенке трубы?

17.Какова размерность коэффициента кинематической вязкости?

18.Чему равно нижнее и верхнее критическое число Рейнольдса?

19.Указать диапазон изменения числа Рейнольдса для различных режимов движения жидкости.

29

Лабораторная работа №5.

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ ОБЪЕМНЫХ НАСОСОВ

Цель работы: Изучить конструкции шестеренного, пластинчатого, аксиально-поршневого насосов, изучить технические характеристики объемных насосов, определить удельный объем шестеренного насоса.

Теоретические сведения

К роторным насосам относятся объемные насосы с вращательным или вращательно-поступательным движением рабочих органоввытеснителей. Жидкость в этих насосах вытесняется в результате вращательного (в шестеренных и винтовых насосах) или вращательного и одновременно возвратно-поступательного движения вытеснителей относительно ротора (в роторно-поршневых и пластинчатых насосах). Особенность рабочего процесса таких насосов является и то, что при вращении ротора рабочие камеры переносятся из полости всасывания в полость нагнетания и обратно.

Роторный насос обычно состоит из трех основных частей: статора (неподвижного корпуса), ротора, жестко связанного с валом насоса, и вытеснителя (одного или нескольких).

Одним из свойств роторных насосов является их обратимость, т.е. способность работать в качестве гидродвигателей при подводе к насосу рабочей жидкости под давлением.

Кроме того, роторные насосы обладают жесткостью характеристики, т.е. подача насоса мало зависит от развиваемого им давления и самовсасыванием, т.е. способностью роторного насоса создавать вакуум во всасывающем трубопроводе, заполненным воздухом.

К недостаткам таких насосов относится способность работать только на отфильтрованных и не содержащих абразивных и металлических частиц, неагрессивных и смазывающих (роторные насосы - самосмазывающиеся) жидкостях. Обычно в качестве жидкостей используются минеральные масла.

Основной характеристикой роторных насосов является удельный объем.

30

Рис 5.1. Схема работы шестеренного насоса

Шестеренные насосы получили наибольшее распространение; они выполняются с внешним зацеплением шестерни и могут быть односекционные и двухсекционные. Схема работы шестеренного насоса показана на рисунке 5.1. При вращении ведущей 1 и ведомой 2 шестерни рабочая жидкость (масло) из всасывающей камеры А в полостях впадин зубьев 3 переносится в нагнетательную камеру Б. Это происходит за счет того, что при вращении зубьев а1, а2 они вытесняют больше рабочей жидкости (масла), чем может поместиться в пространстве, освобождаемом находящимися в зацеплении зубьями b1, b2. Разность этих объемов и определяет количество жидкости, поступающей в нагнетательную камеру. Нарастание давления по мере поворота шестерни показано на рисунке.

Шестеренные насосы, применяемые в гидросистемах, развивают достаточно высокое давление, которое у различных моделей колеблется от 10 до 20 МПа. Для того чтобы обеспечить уплотнение по торцам шестерен, применен гидравлический поджим подшипниковых втулок или специальных платиков с уплотнительными манжетами. Для разгрузки валов с шестернями в подшипниковых втулках или шестернях выполняют специальные разгрузочные канавки. (рис.5.1)

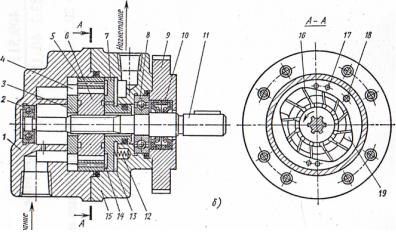

Модель шестеренного насоса НШ-6Т-1 представлена на рисунке 5.2. В корпусе 1 насоса в подшипниковых втулках 3 размещаются ведущая 2 и ведомая 10 шестерни, которые в комплекте образуют качающийся узел. Торцевое уплотнение шестерен обеспечивается за счет поджима втулок давлением масла фигурными манжетами 9, 11. Сверху корпус закрыт крышкой 5, которая зафиксирована штифтами и закреплена болтами. Для устранения течи в плоскости разъема установлено резиновое уплотнительное кольцо 8. Между крышкой и манжетами смонтирована пластина 12. Выход вала ведущей шестерни уплотнен сальниковой манжетой 6, которая в осевом направлении фиксируется защитной шайбой 7.

Рис 5.2. Конструкция шестеренного насоса НШ-6Т-1

Удельный объем шестеренного насоса определяется по формуле, л:

Qш=2πDнmbk ,

где Dн − диаметр начальной окружности шестерни, см; m – модуль зуба шестерни, см; b – ширина зуба, см; k – поправочный коэффициент ~

1,1.

Принцип действия насоса НШ10 (рис. 5.3) существенно не отличается от рассмотренного насоса НШ-6Т-1.

Рис 5.3. Общий вид шестеренного насоса модели НШ10.

32

Рис 5.4. Конструкция пластинчатого насоса

На рисунке 5.4 показана конструкция пластинчатого насоса. В расточках корпуса 15 и крышки 1 установлен рабочий комплект (диски 3 и 7, ротор 6, пластины 16). Ротор через шлицевое соединение связан с приводным валом 11, опирающимся на шарикоподшипники 2 и 8. Наружные утечки или подсос воздуха по валу исключаются манжетами 10, установленными в расточке фланца 9. Комплект сжимается тремя пружинами 12 и давлением масла в камере 13. Окна 4 диска 3 через отверстия 17 статора соединены с глухими окнами всасывания 14 диска 7, благодаря чему масло из всасывающей линии поступает в ротор с двух сторон, что облегчает условия всасывания. В напорную линию масло вытесняется через окна 19 диска 7. Поворот комплекта предотвращается штифтом 18 (или винтами), проходящими через отверстия в деталях 1,3, 5, 7 и 15.

Насосы выпускаются одно- и двукратного действия. В машинах однократного действия за один оборот вала происходит полный цикл работы, включающий процессы всасывания и нагнетания. Принципиальная схема пластинчатого насоса однократного действия показана на рисунке 5.5. При вращении ротора 2 радиально расположенные пластины 3 под действием центробежной силы прижимаются к внутренней поверхности статора 1. Так центр статора О смещен относительно центра ротора О1 на величину е, то при вращении ротора изменяются объемы камер А и В. Увеличение объема камеры А вызывает разрежение, поэтому камера А заполняется жидкостью из бака под действием атмосферного давления; в этой зоне происходит всасывание. Уменьшение объема камеры В сопровождается

33

выталкиванием или нагнетанием жидкости в напорную магистраль насоса. Чтобы отделить зону нагнетания от зоны всасывания предусмотрены уплотнительные перемычки 4 и 5.

Рис 5.5. Насос однократного действия.

Пластинчатый насос однократного действия (рис. 5.5) характеризуется минутным расходом, который может быть подсчитан по следующей формуле, л:

q=0.01256Reb,

где R − радиус статора, см; е − эксцентриситет определяемый исходя из конструкции насоса,e = h1 - h2 ,см ; b − ширина пластины, см.

Наибольшее распространение получили насосы двукратного действия, один из которых представлен на рис. 5.6. В данном насосе происходит два процесса всасывания и два процесса нагнетания. Главной конструктивной особенностью насоса двойного действия является то, что центр ротора 1 совпадает с центром статора 2, поэтому при постоянной частоте вращения ротора производительность насоса неизменна. В корпусе насоса симметрично расположены две полости всасывания В и две полости нагнетанияН, поэтому за один оборот ротора с пластинами 3 дважды происходит процесс всасывания и нагнетания. Из-за диаметрально противоположного размещения полостей давление на ротор уравновешивается, а подшипники ротора полностью разгружены

34

от гидравлических сил. При вращении ротора в указанном направлении пластины, расположенные в зонах В (на участках переходных кривых), отходят от центра ротора, в результате чего объем между пластинами увеличивается – происходит процесс всасывания. Обратный процесс – нагнетание будет иметь место в зонах Н, где пластины отжимаются к центру ротора и объем между пластинами уменьшается. Движение пластин в радиальном направлении отсутствует на участках статора, образованных дугами радиусов R1 и R2. Производительность насоса, л/мин, двойного действия

Q = 0,002(R1 − R2)[π(R1 − R2 )−t z]

где t − толщина пластины,см; z − число пластин, R1, R2 – радиусы, см.

Рис 5.6. Насос двукратного действия

Опорно-распределительный диск 6 и наклонная шайба 2 аксиальнопоршневого насоса (рис. 5.7) расположены неподвижно в корпусе, а ротор 4 приводится во вращение от электродвигателя 1 через вал 15. В роторе выполнены рабочие камеры 5, в которых перемещаются поршни 3. Каждая из камер имеет осевое отверстие, которое попеременно сообщается с полукольцевыми пазами13 и 14 диска 6, связанного с напорной 7 и всасывающей 11 линиями гидросистемы. Ротор к диску и

35

поршни к наклонной шайбе прижимаются пружинами (не показаны) и давлением масла.

Рис 5.7. Схема действия аксиально-поршневого насоса

При вращении ротора 4 поршни, взаимодействующие с наклонной шайбой, совершают возвратно-поступательное движение: при движении от точки А до точки В – выдвигаются из ротора и всасывают масло из бака 12 через линию 11 и паз 14, а при движении от точки В к точке А – вдвигаются в ротор и через паз 13 вытесняют масло в линию 7. Рабочий объем насоса (см3):

Q = |

πd 2 |

zD tgα 10−3 |

|

4 |

|||

|

, |

где d – диаметр поршня 3, см; D – диаметр окружности, на которой расположены поршни в роторе 4, см; α – угол наклона шайбы 2,  ; z – число поршней.

; z – число поршней.

36

Рис 5.8. Нерегулируемый аксиально-поршневой насос гидромотор

Конструкция нерегулируемого аксиально-поршневого насоса-гидро- мотора 310 представлена на рисунке 5.8. Аксиально-поршневой насос состоит из качающегося узла, который установлен в корпусе 7под углом к приводному валу. При вращении вала 1 поршни 2 и связанные с ним шатуны 3 начинают совершать возвратно-поступательное движение в цилиндрах блока 4, который вращается вместе с валом. Блок сферической поверхностью плотно прижат к распределителю 5, где имеются два полукольцевых паза, соединенных через заднюю крышку 6 с нагнетательным и всасывающим трубопроводами. При движении поршня в сторону вала привода внутри цилиндра создается разрежение, он через распределитель сообщается с всасывающим каналом, и его заполняет рабочая жидкость. При обратном движении поршень выталкивает рабочую жидкость из цилиндра в нагнетательный сектор распределителя 5, против которого устанавливается отверстие цилиндра. За один оборот вала каждый поршень совершит один двойной ход. За первую половину оборота происходит всасывание, за вторую нагнетание.

Удельный объем аксиально-поршневого насоса определяется по формуле:

tgγ ,

где d − диаметр цилиндра, см; S – ход поршня, см; i – число цилиндров; D – диаметр окружности, по которой расположены оси цилиндров в блоке, см; γ– угол наклона блока цилиндров,º.

37

Описание экспериментальной установки.

Экспериментальная установка (рис. 5.9) представляет собой шестеренный насос НШ10, который закреплен на стенде, и трубки ø10 мм, которая подсоединена к насосу. Стенд выполнен в виде мерного поля с использованием миллиметровой бумаги. По перемещению жидкости по трубке можно наглядно судить об изменении удельного объема насоса.

Рис 5.9. Схема экспериментальной установки

Порядок выполнения работы

1. Разобрать насос НШ10, произвести замеры, необходимые для определения удельного объема шестеренного насоса. По результатам замеров определяем удельный объем по формуле, см3:

q = 2πDH mb ,

где DH − диаметр начальной окружности шестерни, см; m – модуль

зуба шестерни, см; b – ширина зуба, см.

2. По стенду (рис. 5.9) поворачиваем рукоятку насоса на 1 оборот и замеряем перемещение жидкости по трубке, далее вычисляем вытесненный объем жидкости по формуле,см3:

qp = LS ,

где L – длина участка трубки, вытесненная насосом, см; S – площадь трубки, см2.

S = πdтр2

4 .

38

3. Сравнить получившиеся значения в пункте 1 и 2, сделать соответствующие выводы по работе.

Контрольные вопросы

1.В чем состоят особенности работы роторных насосов?

2.Перечислить недостатки эксплуатации роторныхнасосов.

3.Описать принцип действия шестеренного насоса.

4.В каких гидросистемах применяются шестеренные насосы?

5.В каких единицах измеряется производительность насоса?

6.В чем отличие пластинчатого насоса однократного действия от пластинчатого насоса двукратного действия?

7.За счет каких движений происходит перемещение жидкости в аксиально-поршневом насосе?

8.В какой момент происходит всасывание, а в какой момент – нагнетание при вращении вала нерегулируемого аксиально-поршневого насоса?

9.Что показывает перемещение масла по трубке экспериментальной установки?

10.От каких геометрических параметров шестеренного насоса зависит его удельный объем?

39

Лабораторная работа №6. ИЗУЧЕНИЕ ЭКСПЕРИМЕНТАЛЬНОГО СТЕНДА

ГИДРАВЛИЧЕСКОГО ПРИВОДА

Цель работы: Изучение гидравлической принципиальной схемы стенда, назначения его гидролиний и аппаратов, их расположения на стенде.

Описание стенда

Стенд, схема которого приведена на рис. 6.1, предназначен для экспериментальных исследований:

-пластинчатого нерегулируемого гидронасоса;

-гидродвигателей (аксиально-поршневого нерегулируемого гидромотора и гидроцилиндра двухстороннего действия с односторонним штоком);

-гидропривода с поступательным движением выходного звена;

-гидропривода с вращательным движением выходного звена. Основными исследуемыми гидромашинами являются пластинчатый

насос Н1, гидромотор М и гидроцилиндр Ц1. Для создания нагрузки на валу гидромотора используется шестеренный гидронасос Н2 с регулируемым дросселем ДР2 (дроссель ДР2 предназначен для изменения нагрузки на валу гидромотора). Для создании нагрузки на штоке гидроцилиндра Ц1 используются гидроцилиндр Ц2, шестеренный насос Н3 и регулируемый напорный гидроклапан КП2 (гидроклапан КП2 при проведении испытаний работает в режиме переливного клапана и служит для изменения нагрузки на штоке цилиндра). К направляющей и регулирующей аппаратуре стенда (кроме названных выше устройств) относятся вентиль В1, предохранительный клапан КП1, регуляторы расходов РР1 и РР2, установленные соответственно в линииуправления гидромотором М и цилиндром Ц1, регулируемый дроссель ДР1, а также гидрораспределители Р1, Р2 и Р3. Вентиль В1 предназначен для изменения гидравлического сопротивления на всасывании насоса Н1 (используется при определении кавитационных характеристик насоса). Регулируемый дроссель ДР1 используется при определении рабочих характеристик насоса Н1.

Для привода насосов Н1 и Н2 на стенде установлены два электродвигателя М1 и М2. В напорной линии насоса Н1 установлен фильтр Ф.

40

Рис. 6.1. Схема гидравлическая принципиальная лабораторного стенда

41

Информационно-измерительная система стенда включает 8 манометров (МН1 – МН8), вакуумметр МВ, два расходомера (мерный бачок Б2 с указателем уровня УУ и вентилем В2, скоростной расходомер РА), термометр Т, два частотомера ТХ1 и ТХ2, электронный секундомер, киловаттметр. Концевые выключатели КВ1 и КВ2 предназначены для управления секундомером, используемым в автоматическом режиме для измерения времени выдвижения штока гидроцилиндра Ц1 (тумблерSA3 в положении «АВТ»). Время выдвижения штока цилиндра Ц1 используется в дальнейшем для определения скорости штока.

Порядок проведения работы

1.Изучить гидролинии для исследования пластинчатого нерегулируемого гидронасоса; гидродвигателей (аксиально-поршневого нерегулируемого гидромотора и гидроцилиндра двухстороннего действия с односторонним штоком); гидропривода с поступательным движением выходного звена; гидропривода с вращательным движением выходного звена.

2.Записать уравнения протекания жидкости.

3.Уметь определять гидравлические линии и гидроаппараты на лабораторном стенде.

4.Оформить отчет.

Контрольные вопросы

1.Какие задачи можно решать с использованием лабораторного стенда?

2.Перечислить гидроаппараты, входящие в состав гидросистемы стенда.

3.Определить основные характеристики насосов и других гидромашин, входящих в состав стенда.

42

Лабораторная работа № 7 ОПРЕДЕЛЕНИЕ РАБОЧИХ И КАВИТАЦИОННЫХ

ХАРАКТЕРИСТИК РОТОРНОГО НАСОСА

Цель работы: Изучить методику определения рабочих и кавитационных характеристик насоса и провести определение на практике.

Задачи работы:

1.Снять и построить рабочую характеристику насоса, определить зависимость подачи Qн и КПД η насоса от развиваемого им

давления pн : Qн = f1( pн) , η = f1( pн) – при постоянном числе оборотов n; ознакомиться с правилами эксплуатации насоса.

2.Снять и построить кавитационную характеристику роторного насоса, т.е зависимости подачи насоса Qн от абсолютного давления

р1 перед входом в насос Q = f ( р1) при рн=соnst, n=const -

определить из опыта минимальную величину перед входом в насос р1 min при которой начинается кавитация.

Экспериментальное определение рабочих характеристик насосов

Установка представляет собой циркуляционный контур (рис. 7.1). Шестеренный насос Н1 (в комплекте с предохранительным клапаном КП1) перекачивает жидкость из бака Б1 по всасывающему трубопроводу 1 в тот же бак (согласно уравнению протекания Б−В1−Н−Ф−Р1(→)−Р3

( ↑)−Др1−РА−Б1). На всасывающем трубопроводе установлен образцовый вакуумметр МВ, показывающий вакуумметрическое давление, а также вентиль В1. На напорном трубопроводе для измерения манометрического давления расположен образцовый манометр МН1 и дроссель Др1. Для измерения подачи насоса на напорном трубопроводе установлен расходометр РА. Скорость вращения вала замеряется тахометром ТХ1, а мощность, потребляемая электродвигателем М1, определяется по киловаттметру, 1 деление = 25 Вт. За насосом установлен предохранительный клапан КП1. Установка может находиться в различных положениях.

Исходное положение I: Б1– В1 – Н1 – Ф – Р1(0) – Б1 Исходное положение II: Б1– В1 – Н1 – Ф – Р1(→) – Р3(↓)

КП1 – Б1

43

Исходное положение III: Б1 – В1 – Н1 – Ф – Р1(←)

КП1 – Б1 Уравнение протекания: Б1−В1−Н−Ф−Р1(→)−Р3(↑)−Др1−РА−Б1.

|

|

3 |

|

|

|

Р3 |

Др1 |

|

|

|

4 |

Р1 |

|

2 |

|

|

|

|

|

|

Ф |

КД |

РА |

|

|

|

|

|

|

|

Т |

МН1 |

|

КП1 |

|

|

|

|

|

|

|

ТХ1 |

5 |

М1 |

|

Н1 |

|

|

|

||

МВ |

|

1 |

|

|

|

|

|

|

|

В1 |

Б1 |

Рис. 7.1. Гидравлическая схема экспериментальной установки

Измерение подачи насоса на напорном трубопроводе производится расходометром РА и электронным секундомером. По тарировочной кривой в соответствии с показанием расходометра определяется подача

Qн . Перепад давления нанасосе, определяется по показаниям манометра

МН1 и вакуумметра МВ. Мощность, подводимая к насосу, оценивается по киловаттметру, 1 деление = 25 Вт. Число оборотов вала насоса определяется тахометром ТХ1, присоединенным к валу двигателя. Для определения частоты вращения в об/с необходимо показание частотомера nн1 делить на 2.

Порядок выполнения работы

1.Проверить наличие и внешним осмотром исправность средств измерения.

2.Проверить наличие минерального масла в баке.

44

3.Перед включением установки маховик управления регулируемым дросселем Др1 повернут до упора по часовой стрелке (максимальное проходное сечение дросселя).

4.Тумблер Р1 в положении «ВКЛ1.», тумблер Р3 в положение «ВКЛ.», тумблер Р2 в положении «ВЫКЛ.».

5.Открыть полностью вентильВ1 на всасывающем и дроссель Др1на напорном трубопроводах.

6.Включить электродвигатель. Испытательная установка после заполнения жидкостью и пуска должна работать достаточно продолжительное время (~5 минут) для удаления газовых пузырьков из полостей насоса и трубопроводов.

7.Определить степень вспененности жидкости, наблюдая ее состояние в расходометре РА. Установку считают подготовленной к работе, когда количество газовых пузырьков заметно уменьшится и станет стабильным.

8.После удаления газовых пузырьков произвести первый замер всех

параметров: давления в напорном трубопроводе насоса рм по прибору МВ, давления во всасывающем трубопроводе рв по прибору МН1;частоту вращения вала насоса nН1 по показаниям частотометра; мощность определяют по киловаттметру; расход измеряют с помощью расходометра РА и электронного секундомера (тумблер SA3 в положении «РУЧН.»)

9.Постепенно закрывая дроссель Др1, производят замеры при каждом его новом положении. Испытания заканчивают при максимально большом давлении в системе, величина которого определяется предохранительным клапаном КП1. Деления дросселя записываем в столбец h=1, 2, 3, 4, 5, 6 по порядку измерения, причем деление дросселя 1 соответствует максимальной площади открытиядросселя.

10. Результаты испытаний обрабатываются, заносятся в табл.7.1 и переносятся на график (пример графика приведен на рис.7.2).

45

Таблица 7.1.

Параметрические испытания роторного насоса

|

|

Давление, |

развиваемое насосом |

|

|

Подача |

Число оборотовв |

минуту |

|

|

Мощность |

|

Подача, приведенная кn’, об/мин |

||||||

|

Рм |

Рв |

|

ρ |

Vн2 −Vв2 |

|

Р |

h |

Q |

nпас |

|

nзам |

|

Nзат |

|

Nn |

η |

n’/n |

Q |

|

|

н |

|||||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Па |

Па |

|

|

Па |

|

Па |

мм |

л/мин |

об/мин |

|

об/мин |

|

кВт |

|

кВт |

% |

|

л/мин |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обработка результатов экспериментов |

|

|

|

||||||||||||

Исходные данные: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

− диаметр нагнетательного патрубка: dн = 6 мм, |

|

|

|

|

|

||||||||||||||

− диаметр всасывающего патрубка: |

dв = 10 мм, |

|

|

|

|

|

|||||||||||||

− КПД и соsφ электродвигателя: |

|

|

|

ηэд = 0,83; соsφ = 0,75 |

|||||||||||||||

Вычисленные параметры: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

− давления, измеряемые образцовыми манометром и вакуумметром при переводе в Па, определяются по формуле

pм = gx pmaxT 104 ,

где рmах-максимально возможная величина давления в кг/см2, измеряемая прибором; Т − число делений на шкале прибора; х − показания по шкале прибора;

− давление, развиваемое насосом:

рн = рм- рв.

Поскольку скоростные напоры на всасывании и нагнетании малы, то при вычислении давления насоса ими пренебрегаем. Если же студент хочет учесть их при вычислении рн, то в табл. 7.1 оставлен специальный столбец №4.

46

Формула для вычисления разности скоростных напоров:

v 2 |

|

v 2 |

|

||

ρ |

н |

− |

в |

|

|

2 |

2 |

||||

|

|

|

|||

|

|

|

|

, |

|

где vн − скорость при нагнетании, вычисляется как vн = |

4Q |

; vв − |

|||

πdн2 |

|||||

|

|

|

|

||

скорость при всасывании, вычисляется как vв = |

4Q |

; ρ − |

плотность |

||

πdв2 |

|||||

|

|

|

|

||

жидкости; − полезная мощность насоса

Nn = pнQн ;

−затраченная мощность насоса (кВт) измеряется с помощью киловаттметра. формула для определения мощности следующая:

N=

3 UIηэд cosϕ

3 UIηэд cosϕ

−коэффициент полезного действия

η= NNn .

Рис. 7.2. Рабочие характеристики роторного насоса

При изменении во время эксперимента числа оборотов вала n при построении характеристики насоса необходимо подачу Qн привести к

одному и тому же числу оборотовn по формуле:

47

Q′ = Q nn′ ,

где nпасп′ = 2400 об/мин – частота вращения ротора насоса НШ10.

Кавитационные испытания

Внешним проявлением кавитации в роторном насосе являетсяшум и вибрация при его работе, а при развитой кавитации, кроме того, снижается его подача. Снижение подачи означает, что рабочие камеры к концу цикла заполнения остаются частично незаполненными по причине интенсивного выделения из жидкости парогазовой фазы, когда давление в камерах мало.

Кавитационные испытания проводятся на установке (рис. 7.1), описанной в первой части работы. Подача давления на всасывающем и напорном патрубке измеряются аналогично как в работе А. Барометрическое (атмосферное) давление измеряется барометром, установленным в помещении лаборатории.

Порядок выполнения работы

1.Тумблеры управления гидрораспределителями должны быть в том же положении, что и в части А данной лабораторной работы.

2.Перед включением установки маховик управления регулируемым дросселем Др1 повернут до упора по часовой стрелке.

3.Измерить барометром величину атмосферного давления Б.

4.Открыть полностью вентили В1 и дроссель Др1 на всасывающем и напорном патрубках.

5.Включить электродвигатель.

6.Установить путем регулирования дросселем Др1 (h-деление

дросселя) на напорном патрубке величину давления рм по манометру МН1, указанную преподавателем, например, 1 МПа.

7. Произвести замеры давлений иРМ, а также подачи Qн .

8. Увеличить вакуумметрическое давление рв перед входом в насос путем частичного перекрытия вентилем В1 всасывающего патрубка на определенную величину, указанную преподавателем. Одновременно приоткрыть вентиль В1 нагнетательного патрубка так, чтобы давлениеРМ уменьшилось на такую же величину, на какую увеличилось давление рв, т.е. в течение всего эксперимента необходимо соблюдать условие

pн = pм − pв = const .

После каждого увеличения вакуума следует произвести замеры рв, рм и Qн .

48

9. Испытания заканчиваются на режиме, при котором начинаeтcя снижение подачи насоса, что соответствует началу кавитации. Все замеры занести в табл. 7.2.

10. После завершения опытов по определению кавитационных характеристик необходимо открыть вентиль В1!

Внимание: При входе в режим кавитации происходит «срыв» подачи насоса. При этом прекращается проток рабочей жидкости через насос и ухудшается его охлаждение и смазка. Поэтому с целью предотвращения преждевременного выхода из строя насос не рекомендуется вводить в

режим кавитации. Для этого необходимо следить за стрелкой расходомера: стрелка должна вращаться.

|

|

|

|

|

|

|

|

|

Таблица 7.2. |

|

|

Кавитационные испытания роторного насоса |

|||||||

№ |

рм |

рв |

рн |

h |

Qн |

Б |

рАТ |

рм1 |

Примечания |

п/ |

|

|

|

|

|

|

|

|

|

Па |

Па |

Па |

мм |

л/ми |

мм. |

Па |

Па |

|

|

п |

|

||||||||

|

|

|

|

|

н |

Hg |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

Обработка результатов экспериментов

1. Перевести атмосферное давление Б из мм.рт.ст. в Па по формуле

pАТ |

= ρ |

|

g |

|

Б |

=136Б |

|

Hg |

1000 |

||||||

|

|

|

. |

||||

2.Рассчитать величины абсолютного давления перед входом в насос по формуле p1 = pАТ − pв .

3.Определить величину р1min по началу склада кавитационной характеристики. Пример построенной кавитационной характеристики роторного насоса приведен на рис. 7.3.

4.Сделать общие выводы по работе.

49

Рис.7.3. Кавитационная характеристика роторного насоса.

Контрольные вопросы

1.Какой прибор показывает вакуумметрическое давление на всасывающем трубопроводе.

2.Для чего предназначен расходомер.

3.Описать одно из исходных положений гидравлической схемы экспериментальной установки.

4.В каких единицах измеряется мощность, подводимая к насосу.

5.Назначение дросселя в экспериментальной установке.

6.Как вычисляется давление, развиваемое насосом.

7.По какой формуле измеряется полезная мощность.

8.Зависит ли давление насоса от расхода жидкости.

9.В чем проявляется режим кавитации в роторном насосе.

10.Почему не рекомендуется работать в режиме кавитации.

50

Лабораторная работа №8. ИСПЫТАНИЕ ОБЪЕМНОГО ГИДРОПРИВОДА

ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ С ДРОССЕЛЬНЫМ РЕГУЛИРОВАНИЕМ СКОРОСТИ

Цель работы: определить параметры: КПД гидропривода ηГН и гидроцилиндра ηЦ, расход жидкости через гидроцилиндр QЦ, скорость перемещения штока v в зависимости от нагрузки Р на штоке гидроцилиндра; построить внешнюю характеристику гидропривода P = f (v) и определить с помощью этой характеристики максимально

возможную нагрузку на шток гидроцилиндра;ознакомиться с правилами эксплуатации гидропривода.

Теоретические сведения

Объемным гидроприводом называется совокупность объемных гидромашин, гидроаппаратуры, гидролиний (трубопроводов) и вспомогательных устройств, предназначенная для передачи энергии и приведения в движение механизмов и рабочих органов машин посредством жидкости под давлением.

Гидропривод обладает рядом преимуществ по сравнению с электрическим и механическим (бесступенчатое регулирование передаточного числа в широком диапазоне; возможность простого и надежного предохранения приводящего двигателя от перегрузок; малая инерционность вращающихся частей, обеспечивающая быструю смену режимов работы и др.).

Объемные гидроприводы в соответствии с ГОСТ 17752−72 подразделяют по следующим признакам: по виду движения выходного звена гидродвигателя − вращательного, поступательного и поворотного движения; по источнику энергии потока рабочей жидкости − насосные, аккумуляторные и магистральные; по видуциркуляции рабочей жидкости − с разомкнутой и замкнутой циркуляцией; по возможности регулирования− регулируемые инерегулируемые.

Регулируемые гидроприводы дополнительно подразделяют: по конструкции регулирующего устройства — с дроссельным, объемным (машинным) и объемно-дроссельным регулированием; по способу автоматизации регулирования−с автоматическим и ручным регулированием; по задачам регулирования−стабилизирванные, программные и следящие.

Гидропривод, в котором регулирование скорости движения выходного звена гидродвигателя производится регулирующим гидроаппаратом, называют гидроприводом с дроссельным регулированием. В гидроприводах с дроссельным регулированием применяют регулируемые дроссели, регуляторы потока, дросселирующие распределители и гидроусилителимощности.

51

В гидроприводах с дроссельным регулированием применяют преимущественно нерегулируемые насосы. По схеме работы нерегулируемых насосов гидроприводы с дроссельным регулированием можно подразделить на две группы: гидроприводы с постоянным и переменным давлением. Для гидроприводов с постоянным давлением, широко применяемых в станках и промышленных роботах, характерно наличие переливного клапана, который поддерживает в напорной линии постоянное давление путем непрерывного слива рабочей жидкости. В гидроприводе с переменным давлением, больше используемом в мобильных машинах,в напорной линии давление изменяется в зависимости от нагрузки гидродвигателя.

Гидроприводысдроссельнымрегулированиемявляютсягидроприводами с разомкнутой циркуляцией. Они могут быть поступательного, поворотного и вращательного движения. Наибольшее распространение получили гидроприводы поступательного движения с гидроцилиндром в качестве двигателя.

Гидроцилиндры — это объемные гидродвигатели с возвратнопоступательным перемещением выходного звена. Существует большое многообразие конструкций и схем гидроцилиндров(рис. 8.1):

а) |

б) |

в) |

V2

V1

V1

A1 |

A2 |

г) |

Рис. 8.1. Схемы гидроцилиндров

В гидроцилиндре одностороннего действия (а) рабочий ход поршня совершается под действием давления жидкости, а возврат, если требуемое усилие невелико,— под действием пружиныиливнешнихсил.

52

В гидроцилиндрах двустороннего действия (б) прямой (слева направо) и обратный (справа налево) ходы поршня осуществляются под действием давления жидкости. Такие гидроцилиндры могут быть с односторонним штоком или с двусторонним (б).

Если необходимо обеспечить ход, превышающий длину корпуса цилиндра, то применяюттелескопические гидроцилиндры (в), т. е. цилиндры с несколькими штоками. В частности, телескопические гидроцилиндры широко используются вмеханизмах опрокидывания кузова самосвалов, автокранах, где необходим большой ход.

При высоких значениях давления применяют плунжерные гидроцилиндры( г) .

Несколько гидроприводов с дроссельным регулированием могут работать независимо друг от друга от одного насоса.

Схемы дроссельного регулирования: с дросселем, устанавливаемым на входе, выходе гидродвигателя и параллельно ему характеризуются зависимостью скорости от нагрузки. Для обеспечения постоянной скорости движения при переменных нагрузках в гидроприводах с дроссельным регулированием применяют регуляторы потока, состоящие из дросселя и клапанов, которые обеспечивают постоянство перепада давлений на дросселе при изменении нагрузки. Регуляторы потока устанавливают в схемы гидроприводов с дроссельным регулированием на место дросселей.

Выбор схемы гидропривода с дроссельным регулированием зависит от многих факторов. Основные из них: вид нагрузки гидродвигателя, точность и быстродействие отработки команды, КПД гидропривода, надежность гидравлических устройств и всего привода, а также факторы экономическойэффективности.

Описание экспериментальной установки

Экспериментальная установка представляет собой (рис. 8.2) гидропривод с гидроцилиндром с односторонним штоком и с разомкнутой циркуляцией жидкости.

Шестеренный насос Н1 засасывает рабочую жидкость (минеральное масло) из бака Б1 и через фильтр Ф нагнетает ее в гидроцилиндр Ц1 через распределитель Р1 с электроуправлением. Реверсирующий распределитель Р2 с электроуправлением позволяет направлять жидкость в штоковую или бесштоковую полости гидроцилиндра Ц1, изменяя направление движения. Из гидроцилиндра жидкость через другой канал распределителя Р2 сливается в бак. Регулятор потока РР2, позволяет регулировать скорость поршня по схеме регулирования «на входе», когда жидкость поступает в бесштоковую полость. При обратном ходе поршня жидкость проходит через обратный клапан регулятора потока РР2.

КВ2 |

|

КВ1 |

53 |

|

|

|

|

ОК |

|

||

|

|

|

|

|

|

Ц2 |

|

|

Ц1 |

|

|

|

|

|

|

РР2 |

Р2 |

МН5 |

МН4 |

МН3 |

МН4 |

|

|

|

|

||||

КП2 |

|

|

|

|

|

|

Р1 |

|

|

|

|

|

|

|

Ф |

|

|

|

МН1 |

|

КП1 |

|

|

Н3 |

|

|

|

|

|

|

ТХ1 |

|

|

|

|

М2 |

|

|

|

|

|

М1 |

Н1 |

|

|

|

|

|

|

|

|

||

|

МВ |

|

|

|

|

|

|

В1 |

|

Б1 |

|

Рис. 8.2. Гидравлическая схема экспериментальной установки |

|

||||

Схема позволяет реализовать следующие состояния:

ИП – исходное положение, когда насос разгружен и предохранительный клапан КП1 не работает;

ИП1 - исходное положение, когда распределитель Р1 открыт, Р2 закрыт и система находится под давлением, на которое настроен предохранительный клапан КП1 и готова к движениям;

РП – рабочая подача, на которой проводится эксперимент; БО - быстрый отвод.

Состояния описываются следующими уравнениями протекания:

ИП = Б1→ В1→ Н1→ Ф→ Р1(0)→ Б1

ИП1 = Б1→ В1→Н1→ Б, так как

[ИП1 = Б1→ В1→ Н1→ Ф→ Р1(→)→Р2(0)]; РП = Б1→ В1→ Н1→ Ф→ Р1(→)→Р2(↑)→ РР2→ Ц1→ Р2→ Б;

54

БО = Б1→ В1→ Н1→ Ф→ Р1(→)→Р2(↓)→Ц1→ ОК→ Р2→Б .

В системе установлены манометры МН1и МН2 (для измерения давлений в полстях гидроцилиндра. Для создания нагрузки на штоке гидроцилиндра Ц1 используется гидроцилиндр Ц2, шестеренный насос Н3 и регулируемый клапан давления КП2, который служит для изменения нагрузки на штоке гидроцилиндра Ц1. Нагрузка измеряется с помощью манометров М4 и М5. Мощность, потребляемая электродвигателем М1 насоса Н1, измеряется электрическим способом по показаниям киловаттметра (на схеме не показан).

Схема дроссельного регулирования с использованием на входе регулятора потока.

В регуляторе потока МПГ 55-2.М (рис. 8.3) рабочая жидкость из системы поступает к отверстию «Подвод» и далее через отверстия К и Л в корпусе 1 – к дросселирующей щели втулки 2. Затем жидкость через отверстие во втулке 2 поступает к отверстию «Отвод» М. Отверстие К сообщается с полостямиГ и Д, а отверстие «Отвод» м – с полостью Ж.

Золотник 12 находится в равновесии под действием усилия пружины 13 и усилий, возникающих в связи с подводом давления в его торцовые полости Г, Д и Ж. При повышении давления в напорной магистрали или понижении в отводе М соответственно увеличивается давление в отверстиях И, К, Л или понижается в полости Ж, что приводит к нарушению равновесия сил, действующих на золотник 12. Под действием гидростатической силы, создаваемых давлением жидкости в полостях Г, Д и Ж, з олотник перемещается в сторону пружины. Его дросселирующая кромка увеличивает сопротивление потоку в отверстии И, благодаря чему давление на входе в дроссель понижается по сравнению с давлением в напорной магистрали. При понижении давления в напорной магистрали или повышении его в отводе золотник 12 перемещается в противоположную сторону, уменьшая сопротивление потоку в отверстии И. Таким образом, на дросселирующей щели втулки 2 поддерживается постоянный перепад давления. Поток жидкости регулируется изменением проходного сечения дросселирующей щели во втулке 2 за счет основного перемещения втулки-дросселя 3 с помощью гайки 4 в одну сторону и пружины 9 – в противоположную. Гайка 4 вращается от лимба 7 через винт 6. Лимб поворачивается на 4 оборота. После каждого оборота лимб с помощью штифта поворачивает на ¼ оборота указатель оборотов 8, который фиксируется от самопроизвольного поворота шариком 10 и пружиной 11. при повороте лимба по часовой стрелке поток жидкости увеличивается, против часовой стрелки – уменьшается. Фиксация лимба осуществляется гайкой 5. На стыковую полость регулятора потока выведено отверстие для дистанционного управления, сообщающееся с полостью Ж.

55

Рис. 8.3. Устройство регулятора потока МПГ 55-2.М

При дистанционном управлении в корпусе 1 устанавливается заглушка 14, разделяющая полость Ж и отверстие «Отвод» М. Схемы с дистанционным управлением позволяют получать несколько скоростей перемещения рабочего органа.

Схема измерения

Во время проведения каждого опыта информационно-измерительная система обеспечивает измерение:

-давления по манометрам МВ, МН1, МН2, МН4 и МН5;

-времени выдвижения штока цилиндра Ц1 электронным

секундомером( для измерения времени необходимо переключить тумблер SA3 в положение АВТ и включить питание секундомера); перед

56

каждым измерением времени и необходимо нажимать кнопку «Сброс» и сбрасывать показание электронного табло секундомера;

-мощности на входе электродвигателя по киловаттметру, (одно деление равно 25 Вт).

Порядок выполнения работы

Внешним осмотром проверить наличие и исправность средств измерения.

Проверить наличие масла в баке.

Тумблер Р1 установить в положение ВКЛ1, тумблер Р3 в положение ВЫКЛ.

Включить электродвигатель М2 и установить с помощью клапана КП2 давление в поршневой полости гидроцилиндра Ц2 (по манометру МН5), равное 2МПа.

Включить электродвигатель М1 и при разных настройках регулятора расхода РР2 провести 5 – 6 опытов. При проведении каждого опыта тумблер Р2 переключать в положение ВКЛ1 .При этом шток нижнего цилиндра Ц1 будет выдвигаться,то есть, будет происходить рабочий ход, в течение которого следует выполнить все необходимые измерения.

Втягивание штока цилиндра Ц1(холостой ход) обеспечивается при установке Р2 в положение ВКЛ2.

Первый опыт проводится при минимальной скорости выдвижения штока цилиндра Ц1, что достигается поворотом маховика управления регулятором расхода РР2 против часовой стрелки.

Перед каждым измерением времени необходимо нажимать кнопку «Сброс» и сбрасывать показания электронного табло секундомера.

Результаты испытаний обрабатываются и заносятся в таблицу8.1. После выполнения всех опытов необходимо отключить питание

электродвигателей М1 и М2.

Обработка результатов

Зная ход штока и используя время его выдвижения можно вычислить скорость штока. Нагрузка на штоке определяется с использованием показаний манометров МН4 и МН5 и конструктивных размеров цилиндра Ц2. Полезная мощность на штоке цилиндра Ц1 вычисляется по значениям скорости и нагрузки для каждого опыта.

Исходные данные

диаметры поршня и штока гидроцилиндраЦ2 D = 70мм; d = 35мм; КПД и соsφ электродвигателя ηЭД = 0,70; cosϕ = 0,76;

подача насоса |

Q |

Н |

= 45 |

л |

мин ; |

|

|

|

|||

ход поршня |

S=160 мм. |

|

|

||

|

|

|

|

57 |

|

|

|

|

||

Вычисленные параметры: |

|

|

|

|

|

|

|

|||

площадь рабочей части поршня |

F = π (D2 −d 2 ) |

|||||||||

|

|

|

S |

4 |

|

|

|

|

||

скорость движения штока V = |

; |

|

|

|

|

|

||||

t |

|

∆Р |

|

|

||||||

|

|

|

|

|

|

|

|

|

||

рабочее давление в гидроцилиндре ∆р = |

|

; |

где SЦ = SЦ5 + SЦ4 |

|||||||

|

|

|||||||||

|

|

|

|

|

|

|

|

SЦ |

|

|

∆P = р5 π D2 − p4 |

π (D2 |

−d 2 ) |

||||||||

нагрузка на штоке |

4 |

|

|

|

4 |

|

; |

|||

полезная мощность цилиндра NПЦ =9,8PV ; |

|

|||||||||

полезная мощность насоса NПН = РНQН ; |

|

|||||||||

мощность на валу насоса NВ = |

|

|

||||||||

|

3 |

IU cosϕ ηЭД ; |

||||||||

η = |

N ПЦ |

|

|

|

|

|

|

|

||

КПД гидропривода |

NВ |

. |

|

|

|

|

|

|

|

|

Зная ход штока и используя время его выдвижения можно вычислить скорость штока. Нагрузка на штоке определяется с использованием показаний манометров МН4 и МН5 и конструктивных размеров цилиндра Ц2. Полезная мощность на штоке цилиндра Ц1вычисляется по значениям скорости и нагрузки для каждого опыта, а время хода поршня определяется по секундомеру.

58

Таблица 8.1. Определение объемного гидропривода поступательного движения

|

|

F |

P |

S |

t |

V |

РН 4 |

РН |

5 |

РВ |

РН |

ΔP |

N ПЦ |

N ПН |

η |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№п/п |

|

|

|

|

|

|

2 |

2 |

|

2 |

2 |

2 |

|

|

|

|

м |

кг |

м |

с |

м/с |

кг/ см |

кг/ см |

|

кг/ см |

кг/ см |

кг/ см |

Вт |

Вт |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По данным таблицы 8.1. графически построить зависимость усилия |

||||||||||||||

(нагрузки) на штоке от скорости его движения P = f (V ) . Регулирование

скорости начинается от перепада давления, равного 2 атмосферам

(рис. 8.4):

V

O |

Р |

Рис. 8.4. Определение максимально возможного усилия на штоке гидроцилиндра