- •Наладка зубодолбежного станка

- •Краткое описание, принцип работы и кинематическая схема зубодолбежного станка

- •Расчет настройки кинематических цепей зубодолбежного станка

- •Цепь обкатки и деления

- •Цепь круговых подач

- •Определение машинного времени

- •Наладка зубодолбежного станка

- •Порядок проведения работы

- •Содержание отчета

Расчет настройки кинематических цепей зубодолбежного станка

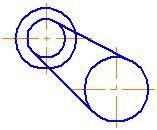

Используя кинематическую схему, произведем расчет настройки кинематических цепей. Согласно структурной схеме при нарезании прямозубых колес нужно сделать расчет настройки кинематических цепей главного движения, обкатки и деления, а также круговой подачи и движения врезания.

Цепь главного движения

Конечные

звенья цепи главного движения таковы:

электродвигатель – долбяк, расчетные

перемещения следующие: число оборотов

в 1 мин электродвигателя

![]() и число двойных ходов долбяка в 1 мин

и число двойных ходов долбяка в 1 мин![]() .

.

Уравнение кинематического баланса цепи главного движения

|

|

(22) |

Отсюда получаем формулу настройки

|

|

(23) |

Расчет настройки цепи главного движения ведется в следующем порядке.

1. Выбираем зуборезный долбяк и определяем параметры – модуль, мм, число зубьев Zд, диаметр dд, мм и материал.

2. Определяем длину хода долбяка, мм, либо по формуле

|

|

(24) |

где B – ширина нарезаемого колеса, мм;

либо по формуле

|

|

(25) |

г деh

– суммарный перебег долбяка, мм, который

определяют из графика (рис. 11).

деh

– суммарный перебег долбяка, мм, который

определяют из графика (рис. 11).

3.

Определяем

скорость резания

![]() ,

м/мин. Скорость резания выбирается по

нормативам в соответствии с конкретными

условиями нарезания колеса и приравнивается

к средней скорости долбяка.

,

м/мин. Скорость резания выбирается по

нормативам в соответствии с конкретными

условиями нарезания колеса и приравнивается

к средней скорости долбяка.

В данном случае значение скорости резания выбирается ориентировочно по табл. 4.

|

Таблица 4 | |||

|

Материал заготовки |

Скорость резания, м/мин, при модуле нарезаемого колеса, мм | ||

|

2–5 |

5–8 |

8-12 | |

|

Сталь 15,20 (HB до 180) |

20–15 |

15–12 |

12–10 |

|

Сталь 45, отоженная (HB 120–150) |

22–18 |

18–15 |

15–12 |

|

Сталь 45 ( HB 210–250) |

20–15 |

15–12 |

12–10 |

|

Чугун (HB 140–220) |

21–18 |

18–15 |

15–12 |

|

Бронза (HB до 150) |

25–20 |

20–18 |

18–15 |

4.Определяем число двойных ходов долбяка в 1 мин. Используя известную зависимость

|

|

можно получить

|

|

(26) |

5. По

найденному значению

![]() принимается ближайшая величина

принимается ближайшая величина![]() ,

которую можно обеспечить на станке.

Число двойных ходов на полуавтомате

изменяют путем установки сменного шкива

2,

а

также переключением двухскоростного

электродвигателя 1 с одного режима на

другой. В табл. 4 приведены числа двойных

ходов долбяка

,

которую можно обеспечить на станке.

Число двойных ходов на полуавтомате

изменяют путем установки сменного шкива

2,

а

также переключением двухскоростного

электродвигателя 1 с одного режима на

другой. В табл. 4 приведены числа двойных

ходов долбяка

![]() .

Выбрав ближайшее

.

Выбрав ближайшее![]() к

к![]() ,

необходимо

поставить нужные шкив 2 и режим

электродвигателя.

,

необходимо

поставить нужные шкив 2 и режим

электродвигателя.

|

Таблица 5 Скорости резания | |||

|

|

Число двойных ходов nд |

Отношение диаметров шкивов | |

|

nэл=1000 |

nэл=1500 | ||

|

200 |

305 |

90/420 | |

|

280 |

430 |

118/390 | |

|

400 |

615 |

180/420 | |

|

560 |

850 |

230/390 | |

Цепь обкатки и деления

Согласованное

вращение заготовки с долбяком (обкатка)

осуществляется настройкой кинематической

цепи обкатки и деления с помощью колес

гитары обкатки а

– б,

с

–

д.

Конечные

звенья этой цепи таковы: долбяк –

заготовка, расчетные перемещения этих

звеньев

![]() .

.

Цепь

обкатки

настраивается таким образом, чтобы при

повороте долбяка на один зуб

![]() заготовка также повернулась на один

зуб

заготовка также повернулась на один

зуб![]()

|

|

(27) |

Эти расчетные перемещения связываем уравнением кинематического баланса цепи обкатки:

|

|

(28) |

Получаем формулу настройки цепи обкатки и деления

|

|

(29) |

По уравнению (29) подсчитываем число зубьев сменных колес для гитары цепи обкатки с учетом следующих дополнительных условий:

|

|

(30) |

Для долбления колес наружного зацепления с нулевым смещением стойки

|

|

(31) |

со смещением стойки в крайнее левое положение

|

|

(32) |

при смещении в крайнее правое положение

|

|

(33) |

При обработке колес внутреннего зацепления в гитару обкатки между смежными с и d вводится паразитное зубчатое колесо

|

|

(34) |

Решая

систему уравнений (29) – (31) или (32) и (33),

а при необходимости (34), определяют а,

в, с, d

и

![]() .

Затем их корректируют, согласно данным

таблицы 7, где приведен подбор зубчатых

колес, имеющихся в комплекте станка.

.

Затем их корректируют, согласно данным

таблицы 7, где приведен подбор зубчатых

колес, имеющихся в комплекте станка.