- •1. Отраслевая структура промышленности. Классификация отраслей.

- •2. Сущность и понятие технологического процесса. Производственный процесс.

- •3. Структура технологического процесса.

- •4. Основные параметры, характеризующие технологический процесс.

- •5. Классификация технологических процессов.

- •6. Основные технико-экономические показатели технологического процесса.

- •7. Эволюционный путь развития. Свойства технических решений эволюционного пути развития.

- •8. Революционный путь развития. Свойства технических решений революционного пути развития.

- •9. Понятие технологической системы и её основные свойства.

- •10. Виды технологических систем и связи в них.

- •11. Функции управления параллельной и последовательной технологическими системами.

- •12. Основы развития технологий в черной металлургии.

- •13. Технологические процессы в цветной металлургии.

- •14. Основы технологий в машиностроении.

- •15. Базовые технологии в химической промышленности.

- •16. Технология производства чугуна. Классификация чугуна.

- •17. Основные технологические процессы производства стали.

- •18. Новые технологические процессы и методы в чёрной металлургии.

- •19. Технология заготовительного производства в машиностроении.

- •20. Основные технологические методы обработки заготовок и сборочного производства в машиностроении.

- •21. Химическая промышленность. Виды продукции химической отрасли.

- •22. Технология производства серной кислоты.

- •23. Место и роль промышленности строительных материалов в экономике страны.

- •24. Классификация строительных материалов. Классификация вяжущих материалов.

- •25. Вяжущие материалы: воздушная известь. Технология производства. Применение.

- •26. Вяжущие материалы: строительный гипс. Технология производства. Применение.

- •27. Портландцемент: сырьевые материалы и компоненты.

- •28. Основные способы производства портландцемента.

- •29. Портландцемент: основные свойства и область применения.

- •30. Бетон: классификация и основные сырьевые материалы.

- •31. Основы технологии производства тяжёлого бетона.

- •32. Научно-технический прогресс и технологическая революция.

- •33. Взаимосвязь нтп и качества продукции.

- •34. Прогрессивные технологии: атомная, электронно-лучевая, плазменная, лазерная, биотехнология, нанотехнологии.

17. Основные технологические процессы производства стали.

Сталь-сплав на основе железа с углеродом, прием углерод не превышает более 2х %

По химическому составу сталь делится на углеродистую и легированную.

В зависимости от содержания углерода углеродистые стали подразделяются на низкоуглеродистые (до 0,3% углерода), среднеуглеродистые (0,3 — 0,6%С) и высокоуглеродистые (свыше 0,6%С). Низкоуглеродистые применяются в качестве конструкционных сталей, высокоуглеродистые — инструментальных.

Легированные стали, помимо углерода и неизбежных примесей, содержат еще такие элементы, как хром, никель, титан, молибден, вольфрам, ванадий и др. для придания им особых свойств (жаропрочности, кислотоупорности и т.д.). Качество стали определяется содержанием в ней вредных примесей серы (S) и фосфора (Р), снижающих ее механические свойства.

Классифицируются стали по качеству, составу и назначению.

В современной металлургии сталь выплавляют в кислородных конвертерах, мартеновских печах и электрических печах (электродуговых и индукционных).

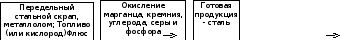

Технологический процесс производства стали можно представить в виде системы, имеющей входы и выходы:

Анализируя вышеуказанные методы выплавки стали, необходимо отметить преимущественный рост количества стали, выплавляемой в кислородных конвертерах. Этот метод имеет существенные достоинства перед другими: он более экономичен, так как топлива для передела чугуна в сталь не требуется, а все тепло берется от собственных, протекающих в шихте, реакций; так как шихта продувается кислородом и плавка идет под слоем флюса, сталь получается хорошего качества; метод обладает высокой производительностью

Однако более совершенным методом производства стали является ее выплавка в электропечах, позволяющих повышать температуру до 6000 °С. Это дает возможность получать стали с максимальным удалением вредных примесей (серы и фосфора) и с большим содержанием тугоплавких легирующих элементов. Недостаток метода — большая энергоемкость процесса, что повышает себестоимость стали.

Мартеновский способ выплавки стали отличается низкой производительностью, большими капитальными затратами, высокой себестоимостью стали. По этой причине мартеновские печи частично заменены на конвертеры, остальные — реконструированы в двухванные для улучшения технико-экономических показателей. В большинстве развитых стран этот метод выплавки стали вообще не применяется.

18. Новые технологические процессы и методы в чёрной металлургии.

К новым технологическим процессам в черной металлургии относятся: технологический процесс получения синтетического чугуна в индукционных печах и бескоксовый, бездоменный процесс прямого восстановления железа. Новый технологический процесс получения синтетического чугуна в индукционных печах основан на использовании отходов, образующихся на машиностроительных заводах. Качество чугуна, выплавляемого таким способом, высокое, что обеспечивается изотермической выдержкой расплава при достаточно высоких температурах. Выплавка чугуна в индукционных печах расширяет возможности производства высокопрочного чугуна различных марок и назначения, а также получения чугуна с шаровидным графитом. Механические свойства такого чугуна почти на 100% выше, чем серого. Достоинствами данного метода являются высокая производительность, снижение себестоимости (по сравнению с традиционными способами) на 15 — 25%, уменьшение безвозвратных потерь от угара в 6 - 7 раз.Рассмотрим бескоксовый, бездоменный, метод прямого восстановления железа из железорудных концентратов с помощью водорода или природного газа. Суть этой технологии состоит в том, что мелкораздробленный железный концентрат, смешанный с водой, в виде пульпы подают с помощью насосов по трубе с месторождения на металлургический комбинат. Вода отделяется в специальных отстойниках и вновь поступает в водооборот. Из руды благодаря специальным добавкам и обработке во вращающихся барабанах получают окатыши — комки сферической формы размером 2 - 30 мм. Эти окатыши направляются в шахтную печь. Там в процессе взаимодействия с водородом (или природным газом) оксиды железа восстанавливаются до металла. В результате образуется губчатое железо — полуфабрикат, содержащий до 85% основного компонента, который отправляется на переплавку в электропечах. Так получают высококачественную сталь. В результате сокращается технологический цикл (отсутствует доменное и коксохимическое производство), экономятся ресурсы, уменьшается потребность в воде, практически отсутствую вредные выбросы.

Среди принципиально новых методов, позволяющих получать конструкционные материалы, в частности сталь несравненно более высокого качества, с большой надежностью и долговечностью, являются специальные методы рафинирования расплава. Это — электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), плазменно-дуговой (ПДП) и электронно-лучевой переплав (ЭЛП), вакуумная индукционная плавка и плазменная плавка. Общая особенность процессов специальной электрометаллургии состоит в том, что создаются благоприятные условия для рафинирования жидкой стали с использованием расплавленного токопроизводящего шлака (при ЭШП), вакуума (при ВДП, ВИП и ЭЛП), инертной атмосферы (при ПДП) и перегрева жидкой стали в любом процессе. Электрошлаковый переплав позволяет значительно повысить пластичность стали, в результате чего упрощается процесс и сокращается трудоемкость горячей обработки давлением, в том числе прокатки труб, штамповки и прессовки давлением, в том числе прокатка труб, штамповка и прессование изделий из жаростойких и жаропрочных сталей. С помощью ЭШП снижается металлоемкость, экономятся затраты живого труда.