Назначение, классификация, устройство, принцип работы и основы расчета

щековых дробилок.

Процесс дробления материала в щековых дробилках осуществляется между двумя дробящими плитами, прикрепленными к неподвижной и качающейся щекам дробилки. Разрушение дробимого материала происходит при периодическом нажатиигна него качающейся щеки.

Щековые дробилки по принципу действия делят на дробилки с простым, сложным и комбинированным движением подвижной щеки. Первые дробят материал в основном методом сжатия и частично за счет изгиба; их применяют главным образом для первичного, крупного дробления. Дробилки со сложным движением щеки дробят материал методом сжатия в сочетании с истиранием и скалыванием; их применяют преимущественно для среднего и мелкого дробления.

Первая щековая дробилка была изобретена в начале второй половины прошлого столетия. Принципиальная схема, известная под названием двухрычажной дробилки с простым движением щеки, применяется при конструировании щековых дробилок и до настоящего времени. Широкое распространение щековых дробилок такого типа объясняется простотой их конструкции и высокой надежностью в работе.

Щековая дробилка с простым движением щеки показана на рис. 183. Рабочим органом дробилки являются неподвижная и подвижная дробящие плиты, укрепленные соответственно на стенке станины и качающейся щеке, которая смонтирована на оси. Дробящие плиты в нижней части имеют криволинейную форму и образуют зону с параллельными поверхностями, которая обеспечивает выдачу более равномерного щебня.

Подвижная щека и передняя стенка станины образуют камеру дробления. Расстояние между дробящими плитами в нижней части камеры дробления называется выходной (разгрузочной) щелью; ширина ее регулируется специальным регулирующим механизмом во всех дробилках, кроме крупных, где этого не требуется по условиям дробления. Качание подвижной щеки осуществляется при помощи шарнирно-рычажного механизма, состоящего из эксцентрикового вала 6, шатуна и двух распорных плит. По концам эксцентрикового вала смонтированы маховики, один из которых служит ведущим шкивом. Боковые стенки станины дробилки футеруются в рабочей зоне стальными плитами в виде клиньев.

Поддержание элементов системы в положении, необходимом для обеспечения заданной кинематики движения всех элементов дробилки, обеспечивается тягой и пружиной.

В кинематическую цепь привода дробилки входят две муфты, включаемые и выключаемые при помощи гидропривода. Жидкость в муфты подается по трубкам. При попадании в дробилку недробимых предметов происходит проскальзывание муфт, и детали дробилки таким образом предохраняются от поломки. Кроме того, фрикционные муфты дают возможность пускать дробилку с поочередным включением движущихся масс — шкива, подвижной щеки и маховика.

Рис. 183. Щековая дробилка с простым движением щеки

В дробилках предусмотрена жидкая циркуляционная смазка для коренных подшипников главного вала и шатуна.

При холостом ходе щеки часть энергии расходуется на преодоление вредных сопротивлений, а избыточная часть поглощается маховиками, т. е. превращается в кинетическую энергию. При рабочем ходе маховики отдают эту накопленную энергию, помогая двигателю преодолевать сопротивление камня дроблению.

Экспериментальные исследования показали, что разрушение камня в щековой дробилке происходит главным образом в результате растягивающих напряжений, возникающих при действии на камень двух сосредоточенных нагрузок.

Рис. 184. Щековая дробилка со сложным движением щеки

Щековая дробилка с однорычажным механизмом и сложным движением щеки показана на рис. 184. Дробилка состоит из станины, эксцентрикового вала с клиноременным шкивом, маховика, подвижной щеки; неподвижной щеки распорной плиты, боковых клиньев, узла регулирования ширины разгрузочной щели 9 и тяги с оттяжной пружиной. Подвижная щека совершает сложные движения относительно оси подвеса. При этом каждая точка щеки описывает траекторию по овалу; в верхней части щеки эти овалы по форме приближаются к окружности, а в нижней они имеют форму сильно вытянутых эллипсов. Такое движение щеки ускоряет продвижение материала вниз в сторону разгрузки и тем самым способствует повышению производительности дробилки на 20—30% по сравнению с дробилками с простым движением.

Основные параметры щековых дробилок — ширина и длина загрузочного отверстия. Первый из них ограничивает наибольший размер загружаемого камня (он не должен превышать 0,9 ширины отверстия), второй в значительной мере определяет производительность дробилки.

Ширина разгрузочного отверстия (при наибольшем удалении подвижной щеки от неподвижной) определяет в основном зерновой состав готового -продукта. Для предварительных расчетов пользуются графиками (рис. 185), составленными на основе экспериментальных данных. По оси ординат графика откладываются размеры кусков готового продукта, по оси абсцисс — их процентное содержание. Каждый из лучей на графике соответствует определенной ширине загрузочного отверстия.

Дробящие плиты изготовляют из износоустойчивого материала — литой марганцовистой стали с содержанием марганца до 10—16%. Рабочая поверхность дробящих плит имеет вертикальное рифление; противолежащие плиты расположены в дробилке так, чтобы выступы рифления одной плиты приходились против впадин другой. Благодаря этому разрушение камня происходит в значительной мере под действием изгиба, которому горные породы сопротивляются слабо. В поперечном сечении рифли имеют вид треугольника со скругленной вершиной.

Дробящие плиты обычно симметричны относительно гори-зойтальной оси; это позволяет переставлять плиту нижней, более быстро изнашивающейся частью вверх. Изношенные дробящие плиты восстанавливают наплавкой твердыми сплавами.

Распорные плиты в дробилках малого и среднего размера предупреждают опасные перенапряжения и поломку дорогих деталей при случайном попадании недробимых тел.

Тяга с оттяжной пружиной обеспечивает требуемый для открытия разгрузочного отверстия отход подвижной щеки и вместе с тем стягивает всю систему шарниров, подвижной щеки и распорных плит с регулировочным механизмом и задней стенкой, предотвращая выпадение распорной плиты.

Главный вал преобразует вращательное движение в качание шатуна (у дробилок с простым качанием) или подвижной щеки (у дробилок со сложным качанием). Вал испытывает значительные ударные нагрузки; он выполняется из легированной стали (обычно хромоникелевой) и подвергается термической обработке.

Рис. 185. График гранулометрического состава продукта дробления

Станины дробилок выполняют цельными (стального или чугунного литья), сборными на болтах или сварными.

Шарнирно-рычажный механизм, положенный в основу конструкции щековых дробилок, чрезвычайно выгоден в механическом отношении, так как дает возможность получить огромные раздавливающие силы (в крупных дробилках свыше 1000 тс), превосходящие во много раз окружные усилия на главном валу дробилки.

Дробилки с простым движением щеки имеют небольшую вертикальную составляющую хода сжатия, поэтому дробящие плиты у них служат в 4—5 раз дольше, чем у дробилок со сложным движением, где величина этого хода значительно больше. В этом заключается преимущество кинематической схемы дробилок с простым движением щеки. Другим достоинством этих дробилок является обеспечение большого выигрыша в силе верхней части зева, что очень важно при дроблении кусков горной массы больших размеров и высокой прочности.

Недостатком такого типа дробилок является малая величина хода сжатия в верхней части загрузочного отверстия, между тем как ход сжатия должен быть тем больше, чем крупнее кусок дробимого материала. В дробилках с простым движением щеки усилие, действующее по распорным плитам, примерно в 15 раз больше, чем усилие по шатуну, вследствие чего создаются невыгодные условия надежного захвата и дробления материала в верхней части загрузочного отверстия.

Дробилки со сложным движением щеки конструктивно проще дробилок с простым движением щеки; кроме того, они имеют меньшие габариты и менее металлоемки. Однако вследствие большой вертикальной составляющей хода в нижней части зева этих дробилок происходит интенсивное истирание камня, что при дроблении прочного и абразивного материала приводит к более интенсивному износу дробящих плит.

В Россиитипажем на щековые дробилки с простым движением щеки предусмотрены следующие типоразмеры: 400 X 600, 600 X 900, 900 X 1200, 1200 X 1500, 1500 X 2100 и 2100 X 2500 мм.

Пределом для дробилок со сложным движением щеки принято считать размер зева 1000 X 1200 мм. Однако имеются дробилки с размером зева 1400 X 1800 мм (Швеция).

Типажем на щековые дробилки со сложным движением щеки предусмотрены следующие типоразмеры: 160 X 250, 250 X 400, 400 X 600, 600 X 900, 900 X 1200, 1200 X 1500 мм.

За последнее время появились различные конструкции дробилок с двумя; подвижными щеками, каждая из которых имеет сложное движение. Эти дробилки сочетают преимущества обычных дробилок со сложным движением щеки—компактность и высокую производительность — с основным достоинством дробилок с простым движением — малой степенью износа дробящих плит. Удельная производительность их выше, чем у обычных дробилок со сложным движением щеки, а металлоемкость ниже.

Ведутся также значительные работы по модернизации щековых дробилок.

Рис. 186. Схемы к расчету производительности щековой дробилки

Эти усовершенствования предусматривают увеличение глубины, камеры дробления, замену прямолинейных дробящих плит плитами криволинейными с безболтовым их креплением, регулирование и поддержание в заданных пределах разгрузочной щели, применение на главном эксцентриковом валу подшипников качения вместо подшипников скольжения, увеличение числа качаний щеки и повышение жесткости станин, а также усовершенствование .привода дробилок.

Степень измельчения у щековых дробилок с шарнирно-рычажным механизмом движения подвижной щеки находится в пределах от 4 : 1 до 7: 1. Соотношение между шириной и длиной загрузочного отверстия равно примерно 1,6:1. Относительный износ дробящих плит по весу ориентировочно составляет 50— 100 г ,на 1 т продукта дробления. Удельную производительность современных щековых дробилок можно приближенно принимать в пределах 1,5—2,2 мг\ч на 1 г веса машины и удельный расход мощности — 0,33—1,1 кет (0,45—1,5 л. с.) на 1 м3 часовой производительности при дроблении первичными дробилками мятких пород и 0,75—1,85 кет (1—2,5 л. с.) на 1 м3/ч при дроблении твердых пород.

Производительность и мощность двигателей щековых дробилок. Оптимальная работа щековых дробилок зависит от ряда конструктивных параметров, к числу которых относятся угол захвата (угол между дробящими плитами), геометрическая форма загрузочного отверстия дробилки, величина хода подвижной щеки.

Процесс дробления будет протекать нормально при условии, что дробимый камень при нажатии на него щек дробилки не выталкивается из камеры дробления. Это зависит от величины угла захвата а.

Выбор типоразмера дробилки определяется по требуемой производительности и максимальному размеру загружаемых кусков материала, подлежащих дроблению.

Потребная мощность двигателя дробилки зависит от физико-механических свойств дробимого материала и его объема, формы, размеров кусков и степени измельчения, а также формы, величины и степени изношенности рифлей дробящих плит.

Синхронизатор и механизм свободного хода.

Для уменьшения изнашивания зубчатых колес и снижения уровня шума при работе, возникающего вследствие удара зубьев при переключении передач, используются синхронизаторы.

Основные типы синхронизаторов для кпп

- синхронизатор с фиксированными сухарями; - синхронизатор с блокировочными кольцами; - синхронизатор с блокируемой обоймой.

Синхронизатор (рис 85—87) включает в себя три элемента:

выравнивающий угловые скорости (конусные кольца);

блокирующий включение (блокирующие пальцы);

включающий передачи (зубчатая муфта).

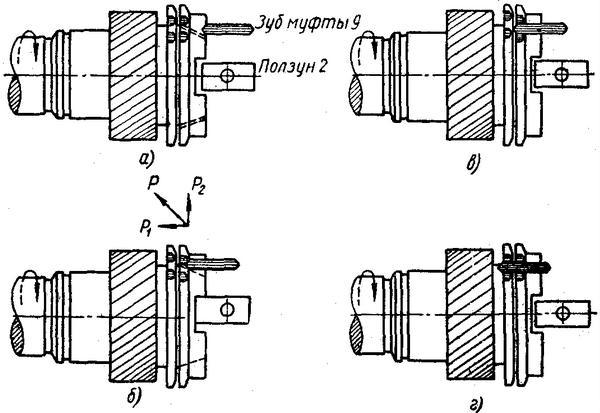

Синхронизатор показан на рис. 93.

На наружной поверхности ступицы 10, установленной неподвижно на шлицах вторичного вала, сделаны зубья и три равномерно расположенных продольных паза. Зубья ступицы сцеплены с зубьями скользящей муфты 9, а в пазы ступицы вложены ползуны 2 с отверстием в середине. Шарики 4, находящиеся в отверстиях ползунов 2, пружинами 5 прижимаются к проточке, сделанной в зубьях муфты 9. Скорости вращения включаемых венцов выравниваются блокирующими кольцами 11. Кольца 11 (отлитые из бронзы) на наружной поверхности имеют зубчатые венцы, такие же, как венец на валу 1 и венец 8 на шестерне 6. Внутренняя поверхность колец коническая, одинаковая с конусами на ведущем валу 1 и шестерне 6. На внутренних конусах колец сделана очень мелкая нарезка, назначение которой — разрывать масляную пленку и обеспечивать большое трение между наружными и внутренними конусами при работе синхронизатора. Концы ползунов 2 входят со значительным зазором в пазы, профрезерованные в торцах блокирующих колец 11. Поэтому кольца 11 всегда вращаются вместе со ступицей 10, но могут поворачиваться относительно нее в пределах зазоров между ползунами и пазами.

Действие синхронизатора. Взаимное расположение элементов синхронизатора при нейтральном положении муфты 9 схематически показано на рис. 94, а. При включении передачи муфта 9 (см. также рис. 93), двигаясь в направлении включаемого венца и расположенного перед ним конуса, увлекает за собой шарик 4, а с ним и ползун 2. Ползун 2 прижимает кольцо 11 с небольшим усилием к конусу вала 7 или к конусу шестерни 6.

Под действием силы трения между наружным и внутренним конусами кольцо 11 поворачивается относительно муфты в пределах окружного зазора между пазом в его торце и ползуном 2 и принудительно занимает положение, показанное на рис. 94, б. В этом положении зубья муфты не могут войти в зацепление с венцом кольца, так как упираются своими скосами в скосы зубьев кольца.

Рис. 93 Синхронизатор:

1 — шестерня первичного вала; 2 — ползун; 3 — вилка; 4 — шарик; 5 — пружина; 6 — шестерня второй передачи; 7 — упорное кольцо; 8 — венец включения второй передачи; 9 — муфта; 10 — ступица; 11 — блокирующие кольца.

От действия усилия, стремящегося продвинуть муфту между скосами концов зубьев, возникает сила Р (рис. 94, 6), направленная по нормали поверхности скосов. Осевая составляющая Р1 этой силы прижимает блокирующее кольцо к конусу, расположенному перед включаемым венцом.

Под действием возникающей при этом силы трения скорости вращения ведущего и ведомого валов постепенно уравниваются и затем происходит полная их блокировка под действием этой же силы трения. Окружная составляющая Р2 силы Р стремится повернуть блокирующее кольцо против направления его вращения. Когда величина окружной силы Р2 окажется достаточной и кольцо повернется, зубья муфты войдут в зацепление с зубьями блокировочного кольца (рис. 94, в). Для завершения включения необходимо, чтобы зубья муфты вошли в зацепление с зубьями включаемого венца, как это показано на рис. 94, г. Однако против зуба муфты может оказаться не впадина венца, а его зуб, и включение будет затруднено или даже окажется невозможным.

Такие затруднения действительно возникают в синхронизаторах, при которых в момент завершения включения валы остаются сблокированными, но их не может быть в синхронизаторах рассматриваемой конструкции.

Действительно, как только зубья муфты войдут в зацепление с зубьями блокирующего кольца (рис. 94, в), прекращается взаимодействие скосов зубьев, сила Р и ее составляющие исчезают. Следовательно, нажим блокирующего кольца на конус венца прекращается и ничто не препятствует повороту венца относительно муфты, необходимому для устранения упора торцов зубьев. Вследствие этого всегда достигается надежность включения.

Для правильной работы синхронизатора и, следовательно, бесшумного переключения, необходимо только передвигать рычаг переключения плавно, без рывков. При слишком быстром переключении, особенно с прямой передачи на вторую, синхронизатор может выйти из строя.

Рис. 94 Схема действия синхронизатора

Для того чтобы коробка передач работала бесшумно и для увеличения срока ее службы она должна быть точно сцентрирована с двигателем. Привалочные поверхности на картере сцепления обрабатываются после его сборки с блоком двигателя, причем базой при обработке служат постели коренных подшипников коленчатого вала. При повторной установке коробка передач правильно станет на место, если картер сцепления не снимался с двигателя и если привалочные плоскости картера сцепления и коробки плотно притянуты одна к другой (необходимо следить за их чистотой, перед сборкой).

Никогда не следует без необходимости снимать картер сцепления с блока двигателя и нельзя переставлять его с одного двигателя на другой.

Для полной разборки двигателя снимать картер сцепления не требуется. Поврежденный картер сцепления можно заменить, запасным или снятым с другого двигателя, но при этом необходимо обязательно проверить индикатором точность расположения привалочных поверхностей и в случае необходимости произвести центрирование этих поверхностей с осью коленчатого вала.

Изнашивание деталей машин: влияние точности обработки деталей сопряжения на их работоспособность.

Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела и накопления его остаточной деформации пря трении, проявляющийся в постепенном изменении размеров и формы тела. Поверхности трения не являются абсолютно ровными; они обладают микронеровностями, величина которых зависит от точности обработки (точение - до 80 мкм, шлифование - 2...20 мкм, полирование - 0,8...1,3 мкм). При трении возникает взаимодействие микронеровностей трущихся поверхностей между собой и с абразивными частицами, попавшими в масло. Разрушение нескольких слоев микронеровностей приводит к микроповреждениям - изменениям формы поверхности, размеров и формы деталей.

Изнашивание включает целый ряд физико-химических процессов. Происходит снятие тончайших слоев металла - микрорезание и смятие отдельных микронеровностей - пластическая и упругопластическая деформация. В результате многократного упругого деформирования микровыступов возникает усталость образуются трещины и происходит; выкрашивание поверхности. Взаимодействие микронеровностей npfc больших давлениях и скоростях вызывает выделение, тепла. Высокие локальные температуры могут достигать значений, вызывающих изменение структуры металла и повышение его хрупкости, а также приводить к термическим трещинам и даже расплавлению. Одновременно происходит молекулярное взаимодействие поверхностей, заключающееся в сращивании отдельных участков контакта, микронеровностей и в переносе частичек металла с одной поверхности на другую.

Химическая активность поверхностей вызывает коррозию. Скорость изнашивания резко меняется в зависимости, от коррозионной агрессивности среды. Следует также отметить расклинивающее действие масла (эффект акад. П.А. Ребиндера), заключающееся в разрушении поверхностных слоев высоким давлением масла при затекании его в микротрещины,.

С целью управления процессом изнашивания деталей разработана классификация видов изнашивания деталей в зависимости от ведущих процессов разрушения поверхностей трения. Детали автомобилей подвержены практически всем видам изнашивания, которые делят на три группы: механическое, коррозионно-механическое, и электроэрозионное.

Механическое изнашиваниеявляется результатом механических действий и включает резание, царапание, деформирование, отслаивание и выкрашивание микрообъемов материала. Основными видами механического изнашивания деталей автомобилей являются: абразивное, гидро и газоабразивное, эрозионное, кавитационное, усталостное, и изнашивание при заедании...

Абразивное изнашиваниесостоит в основном в режущем и царапающем действии на деталь твердых частиц, находящихся в свободном или закрепленном состоянии. Царапание заключается в образовании углублений на поверхности в направлении.скольжения под воздействием выступов сопряжений детали или свободных твердых частиц; при этом могут происходить многократная пластическая деформация н цикличное образование хрупкого слоя, который затем разрушается,

Изменение структуры материала происходит из-за высокого местного нагрева, ударов, неравномерного изнашивания отдельных зерен металла и т.д. В подшипники с антифрикционным слоем абразивные частицы вдавливаются и при трении увеличивают износ сопряженного вала. Абразивному изнашиванию в сочетании с другими видами подвержены практически все трущиеся детали автомобиля.

Гидроабразивному изнашиванию, происходящему под действием твердых частиц, взвешенных в жидкости и перемещающихся относительно изнашивающейся детали, подвержены водяные, топливные и масляные каналы, а также детали, смазываемые под давлением. При этом абразивными частицами являются не только частицы кварца и других соединений, попадающие на трущиеся поверхности снаружи, но и частицы нагара и продукты износа, образующиеся внутри агрегатов автомобиля.

Газоабразивное изнашиваниевозникает под воздействием частиц, взвешенных в газе. Этому виду изнашивания подвержены впускные и выпускные системы автомобильных двигателей, а также наружные лакокрасочные покрытия кузовов автомобилей особенно при работе в запыленных условиях. Наибольший износ трущихся поверхностей деталей автомобиля вызывают частицы кварца, поэтому обеспечение чистоты воздуха и эксплуатационных жидкостей, поступающих во внутренние полости агрегатов автомобиля, является важнейшим методом уменьшения интенсивности различных видов абразивного изнашивания.

Трение потоков жидкостей и газов о поверхности деталей вызывает их эрозионное и кавитационное изнашивание.

Эрозионное изнашиваниеявляется механическим видом изнашивания в результате воздействия на поверхность детали потока жидкости - гидроэрозионное изнашивание - или газа - газоэрозионное изнашивание. Гидро- и газоэрозионное изнашивания представляют собой процесс вымывания и вырыва отдельных микрообъемов материала. Топливная аппаратура дизелей, жиклеры карбюратора, клапаны газораспределения двигателей подвержены эрозионному изнашиванию;

Кавитация представляет собой образование, а затем поглощение парогазовых пузырьков в движущейся по поверхности детали жидкости при определенных соотношениях давлений и температур в переменных сечениях потока. Разрушение кавитационных пузырьков сопровождается гидравлическими ударами по поверхности детали и образованием каверн, полостей. Иногда кавитационное изнашиваниенаблюдается на наружных поверхностях гильз цилиндров двигателя, на полостях водяных насосов.

Усталостное изнашиваниеявляется механическим изнашиванием в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя детали. Усталостное разрушение проявляется в виде выкрашивания - отделения частиц материала, приводящего к образованию ямок (питтинга) на поверхности трения. На развитие питтинга большое влияние оказывает расклинивающее действие масла. На поверхностях, где возможен выход масла из усталостных трещин, питтинги практически не наблюдаются. Усталостное разрушение имеет место на поверхностях кулачков и зубьев шестерен, в подшипниках качения трансмиссии, в антифрикционном слое вкладышей подшипников коленчатого вала двигателя.

На износ некоторых деталей, особенно выполненных из одинаковых материалов, большое влияние оказывает явление местного соединения в местах контакта, происходящее вследствие действия молекулярных сил - схватывание при трении. При этом происходит перенос материала, так как материал одной детали, соединившись с другой, отрывается от первой и остается на поверхности второй детали. Процесс возникновения и развития повреждений поверхностей трения вследствие схватывания и переноса материала называют заеданием.

Изнашиванием при заедании, таким образом, является изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность.

Изнашивание при заедании определяется свойствами материалов трущихся деталей и зависит от скорости скольжения поверхностей, а также от температуры. Для деталей автомобиля, когда материал трущихся деталей подобран правильно, схватывание поверхностей может быть вызвано в основном повышением температуры при сухом трении и определяется налипанием и переносом частиц размягченного и даже расплавленного металла. Заедание может завершаться прекращением относительного движения деталей и вызывать их задир - повреждение поверхностей трения в виде широких и глубоких борозд в направлении скольжения. При аварийных отказах систем охлаждения и смазки автомобильных двигателей могут происходить заедание и, как следствие, наблюдаться задиры поршневых колец, поршней, гильз цилиндров, коренных и шатунных подшипников.

Коррозионно-механическое изнашивание является результатом механического воздействия, сопровождаемого химическим или электрическим взаимодействием материала со средой. Для деталей автомобиля коррозия при трении в основном связана с окислением материала поверхностей деталей, т.е. ведущее значение имеет окислительное изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой. При окислительном изнашивании кислород воздуха или растворенный в масле образует на металле окисную пленку, которая механически удаляется при трении. Затем процесс повторяется. Пластическая деформация поверхностных слоев усиливает окисление. Изнашивание в условиях агрессивного действия жидкой среды имеет аналогичный механизм, однако пленки, как правило, малостойкие при трении и скорость процесса резко возрастает. Следует отметить, что пленки окислов и других соединений из-за неметаллической природы не способны к схватыванию. Это используют при разработке противозадирных присадок к маслам - образующиеся достаточно стойкие к стиранию пленки исключают молекулярное схватывание поверхностей. Долговечность, например, основных деталей цилиндропоршневой группы двигателя ограничивается коррозионно-механическим износом, возникающим вследствие выделения в цилиндрах из продуктов сгорания сернистой, серной, угольной, азотной и других кислот.

Электроэрозионное изнашиваниеявляется видом эрозионного изнашивания поверхности в результате воздействия разрядов при прохождении электрического тока. Этому виду изнашивания подвержены контакты прерывателя и свечей системы зажигания автомобильного карбюраторного двигателя.

Интенсивность изнашивания, являющаяся отношением величины износа к объему выполненной работы или к наработке, на которой происходило изнашивание детали, зависит, как видно из описания процессов разрушения деталей, от различных факторов. Поэтому обеспечение износостойкости деталей требует различных мероприятий как на стадиях конструирования и изготовления автомобилей, так и при эксплуатации.

Величина износа (И мкм) повышается в течение всего пробега (L, км) автомобиля до предельного состояния детали, но интенсивность изнашивания (vn, мкм/1000 км) различна на разных этапах работы (рис.1.3). Детали после сборки сопрягаются по выступам микронеровностей, образовавшихся при изготовлении. Размеры деталей, хотя и в пределах заданных чертежом допусков, имеют отклонения, что приводит к макро неровностям деталей - овальности, конусности, не плоскостности и т.д. Фактическая площадь контакта трущихся деталей в начальный период мала, поэтому происходит их приработка (см. рис.1.3). Приработка - это процесс изменения геометрии поверхностей трения и физико-механических свойств поверхностных слоев материала в начальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении работы трения, температуры и интенсивности изнашивания. Уменьшение приработочных износов достигается работой деталей в облегченных нагрузочных и скоростных режимах, применением специальных масел и усиленной очисткой их от продуктов износа. На период приработки деталей (в течение 1...5 тыс. км) назначают режим обкатки автомобиля.

Период установившегося изнашивания (см. рис.1.3) характеризуется постоянной интенсивностью U= const и, следовательно, линейным возрастанием износа Я при постоянном угле наклона а прямой на графике. В этот период, составляющий для различных деталей 60...500 тыс.км пробега автомобиля, происходят срабатывание и воссоздание пример но стабильных по величине микро неровностей поверхностей и посте пенное накопление макроповреждений - изменение размеров и формы детали.

Износ увеличивает зазоры в сопряжениях деталей, что приводит к ухудшению условий смазывания и повышению динамических, ударных нагрузок; разрушаются специально обработанные износостойкие поверхностные слои. Интенсивность изнашивания повышается - наступает период аварийного изнашивания (см. рис.1.3). Чтобы не допустить полного разрушения детали и всего сопряжения, предельный износ Имах, соответствующий предельному состоянию детали, назначают на начало этого периода.

На работоспособность подвижных сопряжений решающее влияние оказывают зазоры между деталями, которые, как отмечалось выше, увеличиваются в процессе работы вследствие изнашивания деталей. Как правило, в сопряжение входят детали, различной стоимости и сложности, с различной интенсивностью изнашивания. В автомобилях такими сопряжениями являются: коленчатый вал и подшипники; распределительный вал и подшипники; цилиндры и поршневые кольца двигателя; тормозные барабаны и накладки колодок и. т.д.

Схема типичного случая изменения зазора S в течение пробега Lpавтомобиля до предельного износа Итах деталей сопряжения представлена на рис.1.4, где видны основные закономерности изменения зазора в сопряжении деталей:

изнашивание деталей А и Б в периоды I, II увеличивает зазор от номинального SH, полученного при сборке, до приработочногоSttи предельного Snp, соответствующего предельному износу Итахбыстроизнашивающейся детали;

интенсивность изнашивания деталей сопряжения, как правило, различна (р>а), поэтому быстро изнашиваемую детальБсопряжения заменяют па запасную часть Б1, стремясь восстановить зазор примерно до номинального 5;

при значительном износе деталиАна пробеге автомобиля до замены детали Б для восстановления зазора S'H целесообразно установить запасную часть Б1 не с номинальным, а с ремонтным размером; при этом, если деталь типа вал (поршень, поршневое кольцо), ремонтный

Рис.1.4 Схема изменения зазора в сопряжении деталей размер должен быть больше номинального, а если типа отверстие (шатунные и коренные вкладыши) - меньше номинального; периоды процесса изнашивания после восстановления зазора повторяются - I', II' - до предельного износа ИмахА, однако вследствие накопления повреждений незамененной детальюАинтенсивность изнашивания деталей может несколько возрастать; наработка до замены запасной части Б', как правило, меньше ресурса детали Биз-за возрастания интенсивности изнашивания и несовпадения ресурсов деталей.

В течение длительной эксплуатации автомобиля на процесс изнашивания каждого сопряжения оказывает влияние большое количество переменных факторов, связанных с особенностями изготовления и условиями эксплуатации. Рассмотренная природа изнашивания показывает, что на интенсивность процессов влияют молекулярная структура и другие свойства материалов, точность выполнения деталей, наличие и качество масла, его чистота; нагрузочный, скоростной и тепловой режимы работы, агрессивность среды, конструкция узла. Поэтому при конкретных реализациях изнашивания деталей неизбежны существенные отклонения от рассмотренной схемы (см. рис.1.4) изнашивания: изменение количества замен деталей, изменение длительности периодов (/, /', //, // '), изменение величин зазоров (Sн, Sп, Sпр), и, как следствие, ресурсов деталей. Вместе с тем общие закономерности процессов изнашивания, усталости и коррозии деталей выявляют основные направления повышения их ресурсов и в целом обеспечения надежности автомобильных конструкций при изготовлении и эксплуатации.

Точность изготовлений деталей машин

Детали машин в процессе изготовления и ремонта должны быть обработаны с точностью, определяемой условиями эксплуатации. Точность обработки деталей при одном и том же размере характеризуется величиной допуска на обработку.

Таким образом, под точностью изготовления детали следует понимать величину допуска, установленного для данной детали.

Выдержать точно заданный размер детали трудно и экономически нецелесообразно. Поэтому при изготовлении и ремонте деталей указывают наибольший и наименьший размеры, при соблюдении которых деталь будет удовлетворять условиям эксплуатации.

Так, например, при изготовлении гильз цилиндров трактора ДТ-54 наибольший внутренний диаметр гильзы равен 125,09 мм, а наименьший 125,01 мм. Действительный размер годной детали должен находиться в пределах указанных размеров.

Наибольший и наименьший допускаемые размеры деталей носят название предельных размеров.

Разность между наибольшим и наименьшим предельными размерами детали называется допуском на обработку.

Для приведенного случая величина допуска равна 125,09-125,01=0,08 мм, а точность обработки — 0,08 мм.На чертежах предельные размеры обычно не пишут в абсолютном выражении. Удобнее записывать один, так называемый номинальный размер (основной — расчетный), и при нем цифрами (предельными отклонениями) указать отличие предельных размеров от номинального.

Предельное отклонение представляет собой разность предельного и номинального размеров; разность между наибольшим предельным размером и номинальным называется верхним отклонением, а разность между наименьшим предельным размером и номинальным — нижним отклонением. Если предельный размер больше номинального (разность положительна), отклонение имеет знак плюс. Если предельный размер равен номинальному (разность равна нулю), отклонение равно нулю, которое обычно на чертеже не указывается.Если же предельный размер меньше номинального (разность отрицательна), отклонение имеет знак минус.

При ремонте номинальный размер не всегда округляют до целых миллиметров. Если износы деталей незначительны, принимают переходы между ремонтными размерами менее 1 мм. Например, переход между ремонтными размерами поршневых пальцев двигателя КДМ—46 равен 0,3 мм.

Номинальный размер увеличенного пальца равен 60,3 мм, а уменьшенного 59,7 мм.Предельные отклонения, а следовательно, и допуски у обрабатываемых под ремонтный размер деталей сохраняются; изменяются же номинальный и предельные размеры.Если при номинале записано только одно отклонение и при этом со знаком «+», то это означает, что с номиналом совпадает наименьший предельный размер (нижнее отклонение = О).

Если при номинале будет только одно отклонение, но со знаком «—», то это значит, что наибольший предельный размер равен номинальному. В соединении одна деталь сопрягается с другой. Например, шатунная шейка коленчатого вала сопрягается с подшипником, шейка распределительного вала со втулкой, втулка с гнездом блока и т. д. Сопрягаемая деталь называется «валом», если ее охватывает вторая деталь, называемая «отверстием». Например, в сопряжении поршневой палец — втулка верхней головки шатуна палец будет являться валом, а втулка — отверстием; втулка в сопряжении с верхней головкой шатуна будет являться валом, а верхняя головка шатуна — отверстием. При соединении вала с отверстием, имеющим больший размер, чем размер вала, между ними остается промежуток, называемый зазором. Зазором называется оложительная разность между диаметром отверстия и диаметром вала.

Зная предельные размеры отверстия и вала, можно заранее определить и предельные зазоры (наибольший и наименьший).Наибольший зазор равен разности между наибольшим предельным размером отверстия и наименьшим предельным размером вала.Наименьший зазор равен разности между наименьшим предельным размером отверстия и наибольшим предельным размером вала.В практике ремонта часто встречаются сопряжения, сборку которых можно вести только с помощью винтовых приспособлений или пресса.

В этих случаях вал имеет больший размер, чем отверстие, и в сопряжении будет иметь место натяг.Натягом называется положительная разность между размером вала и размером отверстия.Наибольший натяг в сопряжении равен разности между наибольшим предельным размером вала и наименьшим предельным размером отверстия.

Наименьший натяг равен разности между наименьшим предельным размером вала и наибольшим предельным размером отверстия.В зависимости от задаваемых размеров валов и отверстий можно получать самые различные по своему характеру сопряжения.Характер соединения двух деталей называется посылкой. В зависимости от размеров поступающих на сборку деталей будет в определенных пределах колебаться и зазор (или натяг). Величина колебания зазора (разности между наибольшим и наименьшим зазорами) называется допуском зазора. В неподвижных сопряжениях разность между наибольшим и наименьшим натягами является допуском натяга.Допуск зазора (или натяга) называют также допуском посадки. Посадки делятся на подвижные и неподвижные. Подвижные посадки характеризуются величиной зазора, неподвижные — величиной натяга. Неподвижные посадки подразделяются на прессовые и переходные. В прессовых посадках размер вала всегда больше размера отверстия, т. е. в сопряжении всегда имеет место натяг. В переходных посадках разность между размером вала и размером отверстия сравнительно невелика, и при этом расположение допусков таково, что могут быть как небольшие натяги, так и небольшие зазоры. Каждая посадка имеет определенное название и условное обозначение:

а) неподвижные

Гр — горячая

Пр — прессовая

Пл — легкопрессовая

Г — глухая

Т — тугая

Н — напряженная

П — плотная

б) подвижные

С — скользящая

Д — движения

X — ходовая

Ш — широкоходовая

Если изготовить валы (отверстия) по одному размеру и соединить их с отверстиями (валами) различных размеров, можно получить при сборке различные посадки; чтобы не было большого разнообразия в расположении отклонений для получения различных посадок, разработаны и стандартизованы таблицы, с помощью которых можно подобрать необходимую посадку. ГОСТом приняты две системы: система вала и система отверстия. В таблицах системы вала для валов указаны предельные размеры, которые остаются постоянными для всех посадок. Различные посадки достигаются выбором соответствующих предельных размеров для отверстий. Таким образом, система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности, отнесенных к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными. В системе вала номинальный размер совпадает с наибольшим предельным размером вала.

В таблицах же системы отверстия для отверстий указаны предельные размеры, которые остаются постоянными для всех посадок.Различные посадки в этом случае достигаются выбором соответствующих предельных размеров валов. В системе отверстия наименьший предельный размер отверстия всегда совпадает с номиналом.

В зависимости от требований, предъявляемых к деталям, необходима та или другая степень или класс точности на изготовление этих деталей. Имеется 10 классов точности: 1, 2, 2а, 3, За, 4, 5, 7, 8, 9.

Самый точный — 1-й класс. По 7, 8, 9-му классам точности назначают допуски на свободные размеры, так как посадок в этих классах нет.

Кроме цифровых обозначений размеров деталей, как это было указано на рисунке 4, размеры деталей и посадки обозначаются и условно. В этих обозначениях принято отклонения отверстия в системе отверстия обозначать буквой А с индексом соответствующего класса.Например, 90А означает отверстие третьего класса точности с номинальным диаметром 90 мм, выполняемое по системе отверстия.

Отклонения вала в системе вала обозначаются буквой В. Например, 60В обозначает вал второго класса точности (индекс 2 второго класса точности не пишется) с номинальным диаметром в 0 мм, выполняемого в системе вала. Отклонения размеров деталей в сборочных чертежах обозначаются в виде дроби. В числителе приводится отклонение отверстия, а в знаменателе — вала. Например, 55 А/Н — обозначает напряженную посадку в системе отверстия при точности второго класса и номинальном диаметре соединения, равном 55 мм.

При ремонте деталей необходимо применять соответствующие инструменты и технологические процессы для окончательной механической обработки, соответствующие тому классу точности, по какому должна выполняться деталь. Во всех случаях ремонтник должен добиваться соблюдения нормальных посадок в ремонтируемых сопряжениях, установленных заводом-изготовителем. При изготовлении и ремонте деталей стоимость их в значительной степени зависит от точности, т. е. от величины допуска на обработку. Чем меньше допуск на изготовление деталей, тем более сложные и дорогие технологические процессы приходится применять. Для удешевления производства и ремонта деталей в некоторых случаях применяется селективная сборка. При этом детали изготовляются в пределах более широкого допуска, затем сортируются на группы.

Например, цилиндры двигателя Д— 54 обрабатывают на заводе в пределах допуска, равного 0,08 мм, и сортируют на четыре группы. Вследствие такой сортировки точность деталей в каждой группе равна 0,02 мм. Кроме рассмотренных выше допусков на размеры деталей, устанавливаются также допуски на другие показатели. Например, устанавливается допуск на вес деталей (поршни и шатуны), допуски на увеличение зазоров и уменьшение натягов в сопряжениях в процессе эксплуатации. Допускаемые изменения размеров деталей, зазоров или натягов в процессе эксплуатации называются эксплуатационными допусками. Типовой технологией установлены допустимые износы деталей (зазоры и натяги), при которых разрешается постановка деталей без ремонта. Допустимые износы, при которых детали можно использовать без ремонта, установлены в результате наблюдений за работой машины в процессе эксплуатации. Поставленные без ремонта детали должны обеспечивать нормальную эксплуатацию машин до следующего ремонта, т. е. нормальную межремонтную выработку.