- •96Федеральное агентство по образованию Российской Федерации

- •Курсовой проект

- •Пояснительная записка

- •Содержание

- •Введение

- •1 Кинематический и силовой расчет привода

- •2 Допускаемые напряжения при расчете зубчатой передачи

- •3 Расчет геометрических параметров и проверка прочности зцкп

- •4 Расчет валов

- •Из расчетов видно, что данная муфта подходит, т.К. Расчетные напряжения смятия и изгиба меньше допустимых.

- •5 Подбор подшипников качения

- •6 Расчет шпоночных соединений

- •7 Расчет цепной передачи

4 Расчет валов

4.1 Выбор муфты

Учитывая конструкционные особенности вала (d=40 мм.) и крутящий момент (T = 351,9 H·м) выбираем муфту МУВП.

Муфты упругие втулочно–пальцевые получили широкое распространение благодаря относительной простоте конструкции и удобству замены упругих элементов. Однако они имеют небольшую компенсирующую способность и при соединении несоосных валов оказывают достаточно большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро выходят из строя. На муфты МУВП имеется ГОСТ 21424-93.

Размеры муфты по заданному крутящему моменту подбираем по справочнику.

Материал полумуфт – чугун марки СЧ-21 по ГОСТ 1412-79. Материал пальцев – сталь 45, ГОСТ 1050-74 с твердостью 241…285 НВ. Материал упругих втулок – резина с пределом прочности не менее 80 МПа.

Упругие элементы специальной муфты проверяют на смятие в предположении равномерного распределения нагрузки между пальцами:

где Твр – вращающий момент, Н·м;

D0 = 0,13 м – диаметр оси пальцев;

z = 8 – число пальцев;

dn = 0,01 м – диаметр пальца;

lвт = 0,045 м – длина упругого элемента;

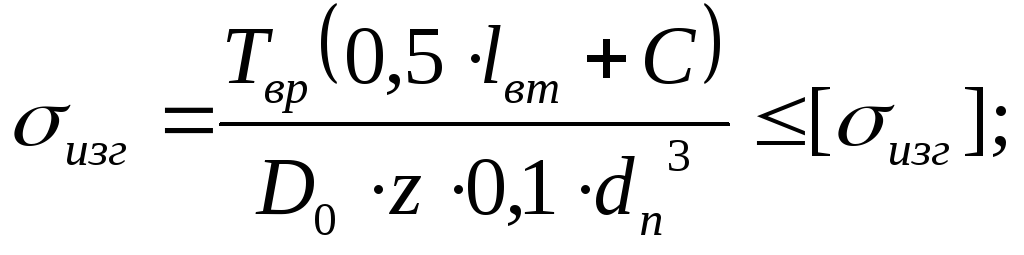

Пальцы муфты, изготовленные из стали 45, рассчитывают на изгиб:

где С = 0,005 м – зазор между полумуфтами;

![]()

где

![]() – предел текучести материала пальцев;

– предел текучести материала пальцев;

![]()

Из расчетов видно, что данная муфта подходит, т.К. Расчетные напряжения смятия и изгиба меньше допустимых.

4.2 Расчет быстроходного вала

По

условию на быстроходном валу есть муфта.

Материал вала – сталь. Определяем муфту

по справочнику по вращающему моменту.

![]()

Внешняя сила, действующая на вал со стороны муфты ([2], с. 263)

![]()

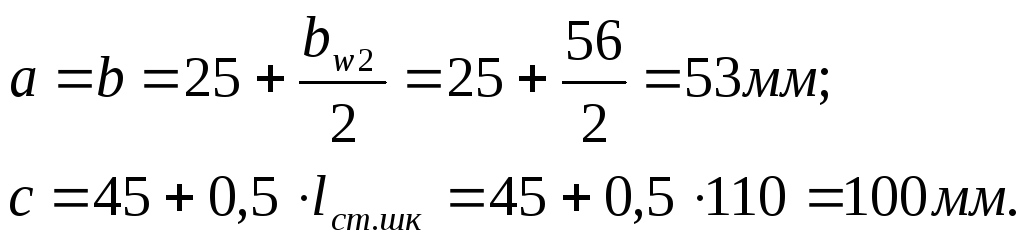

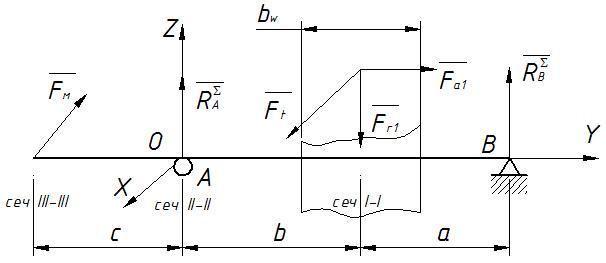

Длина участков вала

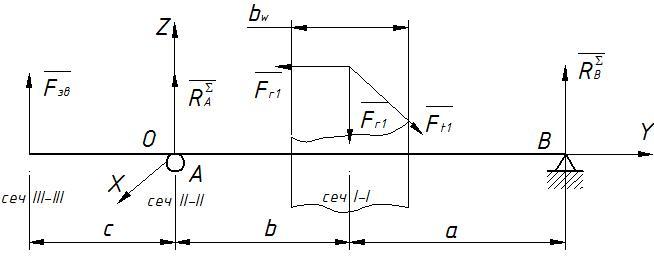

Рисунок 1 – Схема силовой нагрузки вала

Диаметр быстроходного вала определяем по формуле:

![]() ,

(14)

,

(14)

где [τ]кр=14МПа (для сечения I-I под зубчатым колесом); [τ]кр=20МПа (для сечения II-II под подшипником качения); [τ]кр=25МПа (для сечения III-III под муфтой) – допускаемые напряжения кручения материала вала.

![]()

![]()

![]()

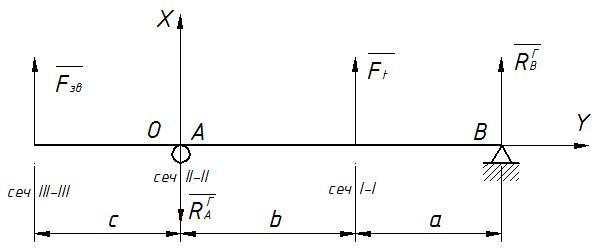

Схема силовой нагрузки вала в горизонтальной плоскости XOY (рис.2).

Рисунок 2

Реакции на опорах в горизонтальной плоскости:

![]()

![]()

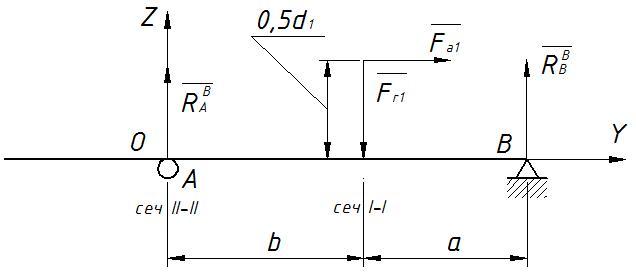

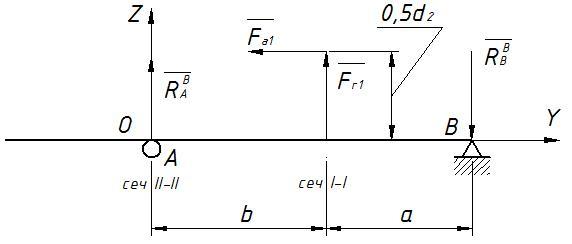

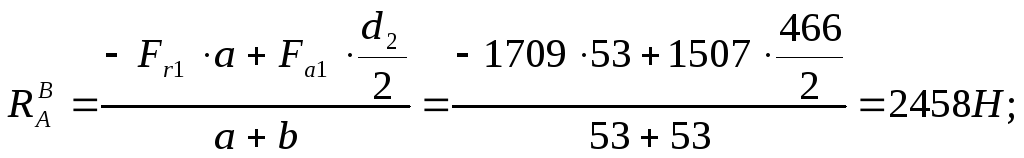

Схема силовой нагрузки вала в вертикальной плоскости YOZ (рис.3).

Рисунок 3

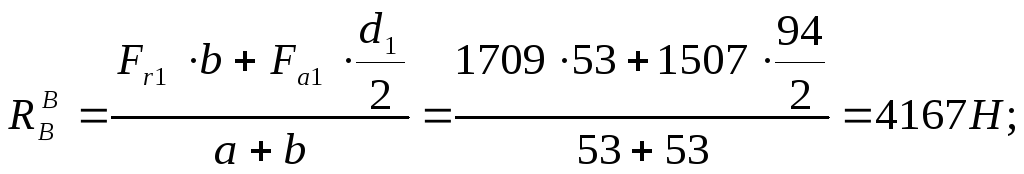

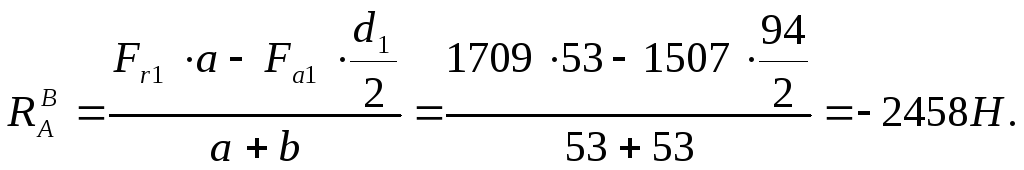

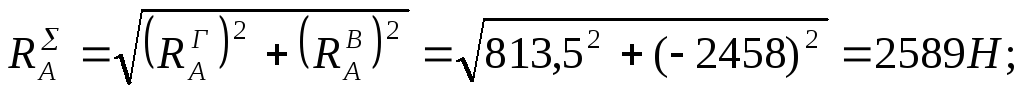

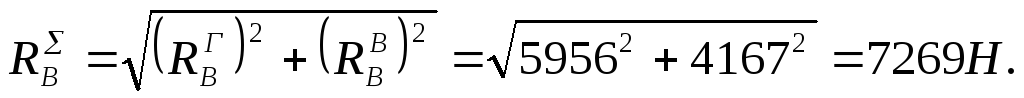

Реакции на опорах в вертикальной плоскости:

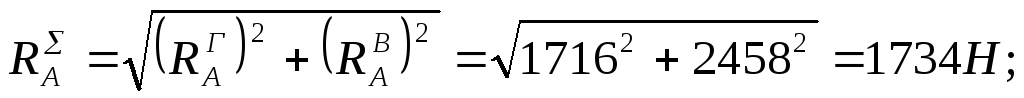

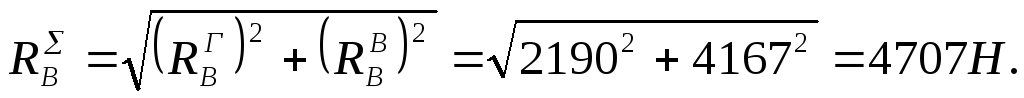

Определим суммарные реакции на опорах вала:

4.2 Расчет тихоходного вала

По

условию на тихоходном валу установлена

цепная передача. Материал вала сталь.

Длину ступицы звезды определяем как

![]() .

.

![]()

![]()

Длина участков вала:

Рисунок 4 – Схема силовой нагрузки вала

Диаметр вала определяем по формуле (14)

![]()

![]()

![]()

Схема силовой нагрузки вала в горизонтальной плоскости XOY (рис.5).

Рисунок 5

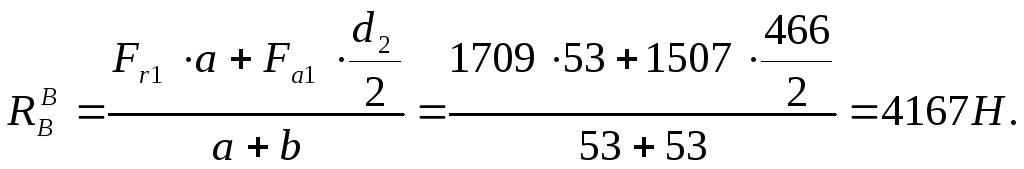

Реакции на опорах в горизонтальной плоскости:

![]()

![]()

Схема силовой нагрузки вала в вертикальной плоскости YOZ (рис.6).

Рисунок 6

Реакции на опорах в вертикальной плоскости:

Определим суммарные реакции на опорах вала:

5 Подбор подшипников качения

5.1 Для быстроходного вала

Выбираем ([3], с. 380, табл. 24.10) однорядный радиальный шарикоподшипник по ГОСТ 8338 - 75 № 409, у которого: С =76,1 кН - динамическая грузоподъёмность; С0=45,5 кН - статическая грузоподъёмность; d=45 мм - внутренний диаметр.

Определяем

эквивалентную нагрузку ![]() по

правому подшипнику качения

по

правому подшипнику качения

![]()

![]() определим по формуле:

определим по формуле:

(15)

(15)

где

X

–

коэффициент радиальной нагрузки на

подшипник. V

–

коэффициент вращения, зависящий от

того, какое кольцо подшипника вращается

(при вращении внутреннего кольца V=1,0);

Y – коэффициент осевой нагрузки на

подшипник; ![]() –

коэффициент безопасности. Берем его

равным 1,2 ([2], с. 292);

–

коэффициент безопасности. Берем его

равным 1,2 ([2], с. 292);![]() – температурный коэффициент. Берем его

равным 1,0 ([2], с. 292).

– температурный коэффициент. Берем его

равным 1,0 ([2], с. 292).

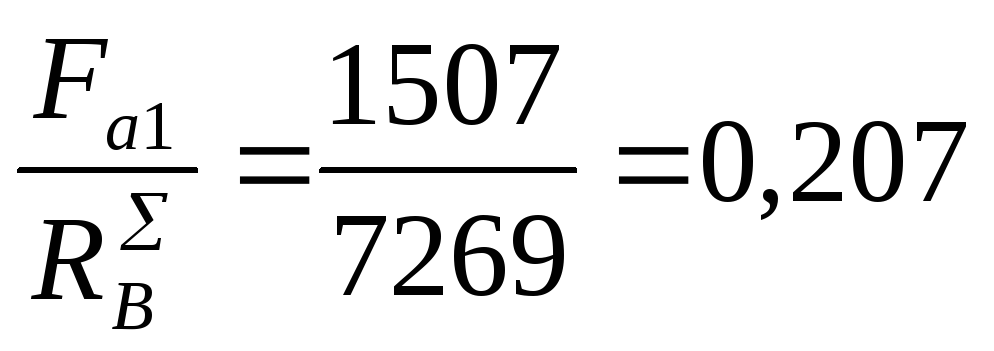

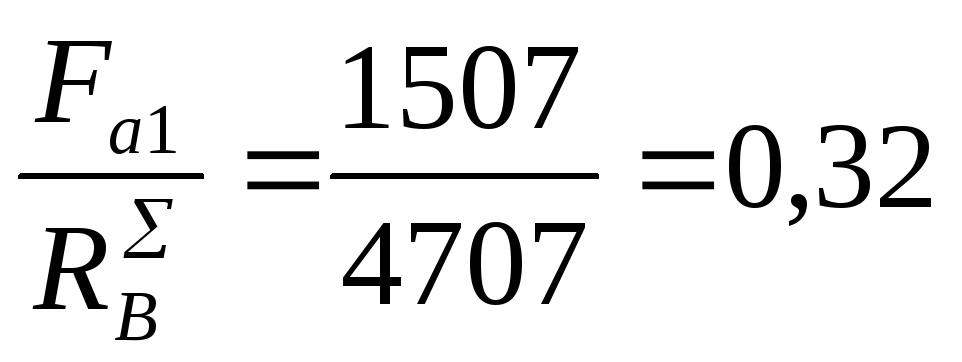

Определяем отношение известных параметров:

![]() .

.

По нему находим параметр осевой нагрузки е ([3], с.81, табл. 7.1).

![]() ;

;

Определяем отношение известных параметров

;

;

Т.к.

отношение

,

то

,

то

![]() рассчитываем по полной формуле.

Коэффициент Y = 1,99; X

=

0,56.

рассчитываем по полной формуле.

Коэффициент Y = 1,99; X

=

0,56.

Определяем требуемую долговечность подшипников:

![]()

Подстановкой всех известных параметров в формулу (14) получаем:

![]()

Определяем часовую долговечность для выбранного подшипника по формуле:

![]() (16)

(16)

где m=3,0 для шарикоподшипников.

Подстановкой известных параметров в формулу (15) получаем

![]()

Следовательно, выбранный подшипник качения № 409 удовлетворяет требуемой долговечности.

5.2 Для тихоходного вала

Выбираем ([3], с. 380, табл. 24.10) однорядный радиальный шарикоподшипник по ГОСТ 8338 - 75 № 211, у которого: С=43,6 кН - динамическая грузоподъёмность; С0=25,0 кН - статическая грузоподъёмность; d=55 мм - внутренний диаметр. Так как передача прямозубая, подшипники воспринимают радиальную нагрузку.

Определяем

эквивалентную нагрузку ![]() по

правому подшипнику качения.

по

правому подшипнику качения.

![]()

![]() определим по формуле (15).

определим по формуле (15).

Определяем отношение известных параметров:

![]() ;

;

По нему находим параметр осевой нагрузки е ([3], с.81, табл. 7.1).

![]() ;

;

Определяем отношение известных параметров

;

;

Т.к.

отношение

,

то

,

то

![]() рассчитываем по полной формуле.

Коэффициент Y = 1,71;

X

=

0,56.

рассчитываем по полной формуле.

Коэффициент Y = 1,71;

X

=

0,56.

Подстановкой всех известных параметров в формулу получаем:

![]()

Подстановкой известных параметров в формулу (15) получаем

![]()

Следовательно, выбранный подшипник качения № 211 удовлетворяет требуемой долговечности.