Рис. 297. Разделка концов проводов и напайка наконечников:

1 — обрезка брони; |

2 — зачистка жилы; |

3 — укрепление и напайка |

наконечника: |

4 — намотка первого |

слоя |

изоляционной |

ленты; $ - намотка второго |

слоя изоля |

ционной ленты; 6 — надевание резиновой трубки

Рис. 298. Пайка наконечников проводов с электроподогревом:

] — наконечник; 2 — жила провода; 3 — контакты приспособления

жны быть1изготовлены из .маслостойкой резины марки РСШ-1 по ГОСТ-2068—43. Для облегчения надевания резиновых трубок конец, провода покрывают шеллачным лаком.

РЕМОНТ СТАРТЕРНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ

' Вследствие естественного износа, а иногда и небрежного или не правильного ухода за батареями в процессе эксплуатации « них возникают следующие дефекты: сульфатация, повышенный само разряд, разрушение выводных зажимов, трещины или отслаивание заливочной мастики, короткое замыкание или разрушение пластин, разрушение сепараторов, трещины или отколы у бачков, банок и крышек и разрушение деревянных ящиков батарей.

В зависимости от характера имеющихся дефектов ремонт бата рей производят:

—без разборки (при наличии сульфитации, повышенного само разряда или отстающих аккумуляторов);

—с частичной разборкой (при наличии разрушенных выводных зажимов, трещин или отслаивания заливочной мастики, а также де фектов у крышек);

—с полной разборкой отдельных аккумуляторов (при наличии разрушения или короткого замыкания пластин, разрушенных сепа раторов, дефектных сосудов).

Схема технологического процесса ремонта аккумуляторных ба тарей с полной разборкой отдельных аккумуляторов показана на рис. 299.

Приемка батарей в ремонт и проверка их состояния. Этот этап технологического процесса имеет целью проверить комплектность батарей и определить объем и характер предстоящих ремонтных работ.

Проверку состояния батарей производят внешним осмотром и испытанием работоспособности каждого аккумулятора в отдельно сти.

Внешним осмотром батарей устанавливают состояние деревян ных ящиков, крышек, заливочной мастики, выводных зажимов и межэлементных соединений.

При приемке в ремонт аккумуляторы проверяют на отсутствие утечки тока при помощи переносного вольтметра, замеряют уро-

Reiib н плотность электролита при помощи стеклянной мерной тру бочки и ареометра, а также проверяют э. д. с. и напряжение под на грузкой при помощи переносного вольтметра и нагрузочной вилки.

Сушка детален аккумуляторов

I

Приварка межэлементных соединений, выводных зажимов; контроль качества сварки

Заливка батареи мастикой

\

Заливка аккумуляторов электролитом

I

Сдача батарей из ремонта

Рис. 299. С х е м а т ех н о л о г и ч е ск о г о п р о ц е сс а рем онта а к к у м ул я тор н ы х б а т а р ей

Эти испытания дают возможность установить степень заряженности аккумуляторов и различные неисправности — повышенный са моразряд, короткие замыкания, сульфатацню, естественный износ пластин.

Рис. 300 . Т рубч атая ф р е за :

1 - фреза; 2 - пружина;

3 направляющий штырь

Если в процессе проверки батареи обнаружены дефекты, для устранения которых требуется разборка аккумуляторов, то ремонт батареи производится по схеме, показанной на рис. 299.

Разрядка аккумуляторов перед разборкой производится для то го, чтобы предохранить пластины (особенно отрицательные) от порчи. У заряженного аккумулятора отрицательные пластины со стоят в основном из губчатого свинца, который на воздухе интен сивно окисляется с выделением большого количества тепла

2РЬ + 0 2 =.2РЬО.

В результате пластины нагреваются, что приводит к разрыхле нию и выпаданию активной массы.

Кроме того, при дальнейшем использовании окисленных пла стин на них сразу же после заливки аккумуляторов электролитом образуется сульфат

РЬО + H2SO.i = PbS04 + Н20.

Разрядку аккумуляторов производят на реостаты ЗРУ током 10-часового разрядного режима до напряжения 1,7 в.

Если на разрядку нет времени, то заряженные отрицательные пластины после разборки аккумуляторов хранят в дистиллирован ной воде для предохранения их от окисления.

Слив электролита из дефектных аккумуляторов и их промывка. Перед разборкой из дефектных аккумуляторов необходимо слить электролит, два-три раза промыть водой и протереть батарею на сухо ветошыо. Промывка аккумуляторов перед разборкой обеспе чивает более благоприятные условия для выполнения всех после дующих работ. Сливать электролит рекомендуется в керамиковые

пли освинцованные сосуды.

Разборка дефектных аккумуляторов начинается со снятия вы водных зажимов и межэлементных соединений. Эта операция вы полняется рассверливанием межэле ментных соединений трубчатой фрезой (рис. 300), применение которой обеспе чивает сохранение выводных штырей и межэлементиых соединений. Сверление производят с использованием ручных или электрических дрелей.

Удаление мастики производят метал лическими лопатками с электрическим нагревом (рис. 301). Температура лезвия лопатки должна быть 200°С. Такая ло патка потребляет ток 8— 10 а при напря жении источника питания 12 в (аккуму ляторная батарея либо понижающий трансформатор). Мастику, снятую с ба тарей, следует собирать для последующе го использования.

После удаления мастики снимают крышки батарей. Для этого применяют специальное приспособление (рис. 302).

Затем вынимают блоки пластин из сосудов. Если пластины сильно разряжены или засульфатироваиы, то их объем увеличен п они плотно сидят в банке. Для извлечения таких пластин приме няют специальное приспособление (рис. 303).

3 4

Рис. |

30J. Л оп атк а с |

эл ектри ческ им |

н а г р ев о м : |

/ — лезвие; 2 |

стальная трубки; |

3 нихромоваи |

проволока; / — ручка |

Блоки пластин ополаскивают водой и разбирают на полублокц положительных и отрицательных пластин. Для этого вынимают се параторы, начиная с крайних.

После разборки аккумуляторов промывают и сушат все их де тали.

Сушка деталей аккумуляторов производится при температуре 40—50° С в сушильных электронагревательных шкафах.

Дефектовка и ремонт деталей. Дефектовка банок и крышек про изводится в основном внешним осмотром, при котором обнаружи вают отколы, пробоины и значительные трещины. Обнаружение мелких трещин и испытание банок на герметичность производят во дой, нагретой до 80—90°С.

В настоящее время простых и надежных способов ремонта эбо нитовых банок нет и поэтому при ремонте батарей их заменяют новыми.

Дефектовку пластин производят по их внешнему виду. Негод ными и подлежащими замене считаются пластины, у которых име ются следующие дефекты: сильная сульфатация (когда сульфат проник вглубь активной массы), разрушенная решетка, выпадание активной массы более чем из четырех ячеек, рыхлая или сцементировавшаяся, уплотненная активная масса, переполюсовка.

Ремонту подлежат пластины, имеющие слабую или .среднюю сульфатацию (когда белым налетом сульфата покрыта только по верхность пластин), коробление и обрыв ушек.

Изготовление свинцовых деталей батарей. В ремонтных частях изготовляют межэлементные соединения, выводные зажимы и шты ри из сплава свинца с 4—6 % сурьмы путем отливки их в металли ческие формы. Для приготовления сплава используют дефектные свинцовые детали, а также стружку и опилки, получающиеся при разборке и сборке батарей.

Сплав плавят в чугунном котелке или в электрическом тигле и нагревают его до 450—500°С. Форму (рис. 305) перед отливкой де талей подогревают до 125—150°С, а внутренние поверхности при пудривают графитным порошком. Отливку деталей производят при

Р ис. 305. С тальная ф орм а для отливки м еж эл ем ен тн ы х соеди н ен и й

помощи специального ковша непрерывной струей до полного запол нения формы. После отливки и остывания отлитые детали опили вают напильниками, удаляя приливы и литники.

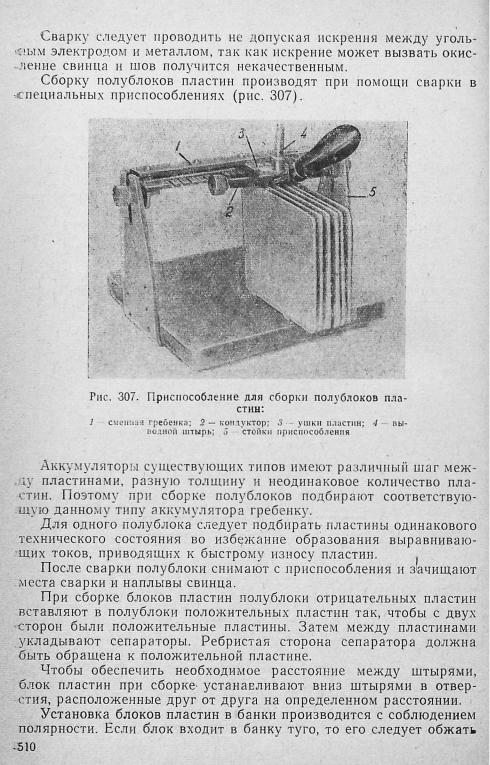

Сборка аккумуляторов. При сборке аккумуляторов значительное место занимает сварка свинцовых деталей, которая в большой сте пени определяет качество их ремонта.

Процесс сварки свинцовых деталей имеет особенности, опреде ляющиеся свойствами свинца и условиями службы сварных швов в аккумуляторах.

Низкая температура плавления свинца (327°С) и интенсивное окисление его при высоких температурах требуют применения та ких способов сварки, при которых был бы невысокий температур ный режим и надежная защита от окисления.

С другой стороны, условия работы сварных швов в аккумуля торах требуют, чтобы швы были однородны по своему составу и не имели посторонних включений, которые приводят к засорению элек тролита, вызывают дополнительный саморазряд аккумуляторов и

повышают внутреннее нх .сопротивление. Поэтому применение флю сов и обмазок в данном случае исключается. При сборке аккумуля торов наиболее часто применяют водородно-воздушную и электроконтактиую сварку свинца.

Детали аккумуляторов перед сваркой зачищают до металличе ского блеска.

В качестве присадочного материала используют прутки, отли тые из того же сплава, что и свинцовые детали аккумуляторов.

При водородно-воздушной сварке тепло, необходимое для рас плавления свинца, получается за счет сгорания водорода на возду хе в специальных горелках.

Водород получают в специальном аппарате путем воздействия серной кислотой (обычно это отработанный электролит) на цинко вую или стальную стружку согласно реакции

Fe + H2S 0 4 = FeSOi + Н2.

Водородно-воздушная сварка свинцовых деталей дает нанлучшие результаты. Ее преимуществами являются низкая температура (примерно 1000°С) и восстановительные свойства пламени.

К недостаткам этого способа сварки следует отнести некоторую громоздкость оборудования.

При электроконтактной сварке (рис. 306) используют тепло, вы деляющееся в угольном электроде и в месте контакта его со свин-

Рис. 306. |

С х ем а элек трок он так тн ой сварки свинц овы х |

|

деталей : |

/ деталь; |

2 угольный электрод; 3 —пруток присадочного ма |

|

териала; 4 — источник тока |

цом при прохождении электрического тока. Этот способ сваркя очень прост, дает хорошие результаты и поэтому широко приме няется в войсковых ремонтных средствах. При сварке применяют переменный (от понижающего трансформатора типа ОСО 220/12) или постоянный ток (от аккумуляторных батарей).

иод прессом или в тисках. Если же блок входит свободно, то между

стенками бака и блоком пластин для уплотнения устанавливают се параторы.

Контроль качества установки блоков состоит в проверке отсут ствия в них коротких замыкании между положительными и отри- ;цательиым и пласти иам и.

Р нс. |

308. П р о в е р к а бл ок ов пластины на |

о т сутств и е к о р о тк и х зам ы |

|

каний : |

|

/ - |

при постановке влажных деревянных сепараторов; / / — при постановке сухих |

|

мнпоровых или мипластовых |

сепараторов |

Если были поставлены влажные деревянные сепараторы, то про верка производится при помощи вольтметра со шкалой 3 —0— 3 в (рис. 308, /). При отсутствии короткого замыкания вольтметр дол-

.жен показывать э. д. с., равную 1—1,5 в. Если же окажется корот кое замыкание, то вольтметр покажет 0.

При установке сухих мипоровых или мипластовых сепараторов проверку аккумуляторов на отсутствие в них коротких замыканий следует выполнять с использованием источника тока напряжением

.2—3 в (рис. 308, II). Если короткого замыкания нет — вольтметр покажает 0. При коротком -замыкании вольтметр покажет напря жение источника тока.

Крышку автомобильных батарей уплотняют асбестовым шну ром, а танковых — резиновым клином.

Приварка межэлементных соединений и выводных зажимов про изводится рассмотренными способами с одновременным расплав лением свинцовых втулок, залитых в крышки.

Для наварки выводных зажимов автомобильных батарей при меняют специальные формочки — шаблоны.

После выполнения этой операции необходимо еще раз проверить аккумуляторы на отсутствие в них коротких замыканий, которые

.могут явиться следствием протекания свинца внутрь банки.