книги из ГПНТБ / Полухин П.И. Прокатка и термическая обработка железнодорожных рельсов

.pdf80 |

ПРОФИЛЬ ЖЕ ЛЕ ЗН ОД ОР ОЖ НЫХ РЕЛЬСОВ И РЕЛЬСОВАЯ СТАЛЬ |

Испытание под копром проводится три температурах в .пре делах от 0 до +40°. Вполне вероятны случаи, когда порог хлад ноломкости рельсовой стали лежит, например, при —40 или —20°. Следовательно, при -более низких температурах возможно и хрупкое разрушение рельса, несмотря на положительные ре зультаты копровых испытаний.

Сущность копровых испытаний состоит в том, что случайно взятый кусок рельса испытывается три высоких скоростях удара и большой живой силе бабы, т. е. с большим запасом по -отно шению к ударам неподреосоренных масс 'подвижного состава в -пути. В этом -случае даже дефектные части рельсов не будут разрушаться в пути. Такой подход к -оценке качества рельсов нельзя считать удовлетворительным.

Условия испытания были бы в большей степени приближены к условиям работы рельсов в пути, если бы были соблюдены температурные условия. Необходимо ввести охлаждение рель сов -при испытаниях до температуры .примерно —40° при соот ветствующем снижении веса бабы и высоты ее подъема. Тогда можно было бы оценить хотя -бы влияние хладноломкости рель совой стали на стойкость рельсов и предотвратить 'возможность хрупких разрушений их.

Дальнейшие попытки улучшить копровое испытание -рельсов сводились к тому, чтобы измерять работу раз-рушения рельсов при ударе. Еще в 1932 г. Бессонов -на за-воде Г -испытывал осо бое приспособление, которое -состояло из ламп-очки, закреплен ной на бабе копра. Фотография колеблющейся лампочки в мо мент падения б-абы давала -синусоиду -определенной длины вол ны. Длина волны синусоиды определялась скоростью движения бабы. Измеряя длину волны до удара бабы о рельс и после разрушения рельса, -можно было определить скорости движения бабы до удара и после него и вычислить работу, затраченную на разрушение рельса. Однако при коп-ровых испытаниях рель сы не ломались -с -одного удара, а термически обработанные не ломались даже при увеличении высоты подъем-а бабы до 11 м.

Таким образом, измерение работы разрушения |

рельса -оказа |

|

лось невозможным. |

|

|

А. И. Скаков приводит результаты |

работы, |

проведенной |

-в Японии в 1940 -г. Особенно интересна |

в работе зависимость |

|

между ударной вязкостью стали и работой разрушения целых рельсов (рис. 51). Разброс точек на графике объясняется несо вершенством методики измерений -работы излома, а также ма лым числом испытанных образцов. Эта зависимость нуждается -в проверке. Если бы можно было заменить испытание на копре испытанием ударной вязкости, то -надежность испытания значи тельно повысилась бы.

ТРЕБОВАНИЯ, ПР ЕДЪ ЯВ ЛЯ ЕМЫЕ К РЕЛЬСАМ |

81 |

В последнее время ЦНИИ МПС создал холодильную уста новку дл.я замораживания копровых проб и построил аппарату ру для измерения работы разрушения рельсов. Была проведена большая работа по исследованию работы разрушения рельсов при различных температурах. По решению Совета Министров

СССР на заводе Г будет построена подобная установка. Постепенное 'накопление опыт

ных данных и сопоставление их с другими характеристиками рельсо вой стали, вероятно, позволит отка заться от копровых испытаний рельсов и перейти к более совершен ным методам.

Испытание образцов на растя жение является неполноценным. На каждую плавку испытывается один образец диаметром 15 мм и расчет ной длиной 150 мм. При этом тре буется, чтобы предел прочности был не ниже 80 кг/мм2. Удлинение при разрыве и сужение площади попе речного сечения являются факуль тативными. Такой подход к оценке свойств рельсовой стали следует

признать совершенно устарелым. |

|

|

|

|

||

Механизм |

образования |

дефек |

0,30 0,38 |

0,08 |

000 |

|

тов контактной усталости |

еще |

не |

У д а р н а я в я о к о с т о , к г н / с м г |

|||

|

|

|

||||

вполне ясен, но несомненно, что ме |

Рис. 51. Зависимость рабо |

|||||

талл, обладающий при достаточной |

ты излома рельсов от удар |

|||||

прочности известным запасом пла |

ной вязкости |

(по А. И. |

Ска- |

|||

стичности, будет значительно более |

кову) |

|

||||

стоек, чем |

менее пластичный |

ме |

|

|

|

|

талл. Такой вывод вытекает из того факта, что прежде чем нач нет развиваться трещина контактной усталости, металл должен быть сильно наклепан. Поэтому удлинение при разрыве, суже ние площади поперечного сечения и, возможно, другие показа тели пластичности должны быть основными показателями, оп ределяющими качество рельсовой стали наряду с прочностными характеристиками.

В настоящее ©ремя МПС разработай проект нового стан дарта на рельсы тяжелых типов. В нем предусмотрено снизить содержание серы и фосфора до 0,03% и ввести обязательные механические испытания (удлинение при разрыве должно со ставлять не менее 7% при прочности 80—90 кг/мм2). К сожа лению, копровые испытания остаются, так как нет рациональ ных предложений по их (замене.

G П. И. Полухин и др.

82 ПРОФИЛЬ ЖЕ Л ЕЗ Н ОД ОР ОЖ НЫХ РЕЛЬСОВ И РЕЛЬСОВАЯ СТАЛЬ

Главное иесоответствсте между стриемочныши иопытан иями

ислужбой рельсов в шути заключается в том, что рельс .как эле мент 'конструкции является достаточно строчным против ударов

истатического изгиба. Наибольшее количество рельсов сни

мается с пути вследствие повреждения контактной усталостью. Ясно, что возникновение усталостных дефектов почти не зависит ни от размеров профиля рельсов, .ни от других параметров, оп ределяющих прочность рельоа. Решающую роль стирают только ■величина контактных напряжений и механические свойства рельсовой стали. Способность же рельсовой стали сопротив ляться усталостным .нагрузкам никак не испытывается и не оце нивается ни при изготовлении, ни при сдаче-приемке рельсов. По этой причине рельсы, удовлетворяющие всем требованиям ГОСТа, быстро выходят из строя по усталостным дефектам.

В настоящее время важное значение имеет разработка на дежных и простых методов испытания рельсов на сопротивле ние контактной усталости и включение подобных испытаний в технические условия.

3. Свойства рельсовой стали

Химический состав рельсовой стали меняется с течением вре мени. На рис. 52 приведены данные завода А о среднегодовом содержании углерода, марганца и кремния в рельсах различных типов за 10 лет. Рост содержания углерода в рельсах Р-43 и Р-50 не только прекратился в последние поды, но наблюдается даже некоторая тенденция к снижению его.

Сравнительно низкое содержание углерода имеется и в рель сах Р-65. Так, в 1958 г. среднегодовое содержание углерода в рельсах Р-65 составило 0,725% при норме 0,69—0,82% по ГОСТу, т. е. очень близко к нижнему пределу. Другие заводы также стремятся выпускать рельсы с пониженным содержанием угле рода.

С июля 1958 и. и до середины 1959 г. по указанию ведомст ва путей сообщения рельсы прокатывали с стониженны'М содер жанием углерода. Предполагалось, что при снижении содержа ния углерода рельсы будут иметь более высокие пластические свойства и образование дефектов типа № 82 будет проходить медленнее. Эти предположения не оправдались: рельсы с пони женным содержанием углерода имели значительное смятие и ис тирание, а дефект № 82 развивался .на них не в .меньшей степе ни, чем на высокоуглеродистых рельсах.

Сталь, содержащая 0,8% С и 0,8% Мп, является заэвтектоидной. В микроструктуре стали иногда наблюдаются тонкие сет ки цементита. В таком состоянии сталь становится хрупкой.

Механические свойства эвтектоидной стали неустойчивы. Вследствие колебаний химического состава, режима прокатки

с в о й с т в а р е л ь с о в о й с т а л и |

83 |

(особенно тем1пературы конца прокатки), скорости охлаждения и других трудно .контролируемых факторов свойства стали мо гут сильно изменяться. Особенно чувствительно к этим измене ниям сопротивление динамическим воздействиям, внезапным приложениям нагрузки и пр. Естественно, что металлургические

|

|

|

ь |

V |

|

V |

V |

|

|

|

|

|

|

|

|

|

|||

|

PJO |

/ |

А |

к |

\ |

|

\ |

|

|

|

/ |

|

|

|

\ |

|

|

||

|

РЮ |

L |

/р 65 |

) |

|

. — н |

|

|

|

5j ' |

/-1 Л |

|

- - |

- |

|

|

'i |

|

|

5 Oj |

|

|

" А |

|

|

|

|||

1 |

|

|

р |

|

|

|

|||

|

|

\ |

I/ |

|

- - н - __ |

|

|

||

Xо:> |

/ |

|

|

ОМ |

|

||||

1 |

|

|

|

/ |

Г'V |

|

|

||

ъ |

у 50 |

|

|

/ |

|

|

|

|

|

I ' |

|

|

|

|

|

ш |

к |

||

|

|

|

|

|

|

|

|||

*2 |

1 ( |

|

|

г |

зо |

|

|

о.ггъ |

|

|

71. V i J п |

|

£ 5 |

|

|

|

ого | |

||

|

|

|

Г |

|

л я в |

||||

|

|

|

|

|

I |

||||

|

\---- |

|

|

|

|

|

|

018 |

|

|

|

|

|

|

|

|

|

036 |

<5 |

|

тя то аз/ тг азз ast /язз ms as/ i$i8 |

|

|||||||

|

|

Гоdo/ |

|

|

|

|

|

|

|

|

Условные обозначения |

|

|

|

|

||||

|

< Содержание |

углерода |

|

•--------• |

|

|

|||

|

Содержание марганца |

*--------* |

|

|

|||||

|

Содержание кремния |

|

•------- • |

|

|

||||

Рис. 52. Содержание углерода, марганца и крем |

|

||||||||

|

ния в рельсах завода А |

|

|

|

|||||

заводы стремятся снизить содержание углерода |

в |

рельсовой |

|||||||

стали, чтобы добиться стабильности |

ее -свойств. |

|

|

||||||

По отношению к содержанию марганца и кремния действуют также экономические факторы—при более низком содержании марганца и кремния себестоимость стали ниже.

Таким образом, получился современный состав рельсовой стали. Можно добиваться повышения содержания углерода и особенно марганца, но, конечно, в пределах ГОСТа. Это даст в среднем некоторое увеличение прочностных характеристик стали и уменьшит изъятие рельсов по дефектам, но в общем улучшение будет незначительным.

Резкое снижение содержания фосфора в рельсах аанода. А в 1954—1956 гг. объясняется переходом на выплавку маломар-

6*

84 ПРОФИЛЬ Ж ЕЛ ЕЗ НОДОРОЖ НЫХ РЕЛЬСОВ И РЕЛЬСОВАЯ СТАЛЬ

ганцовистого чугуна (см. рис. 64). Прекращение подачи в домен ные печи фосфористых руд, бедных марганцем, привело к резко му снижению фосфора в стали. Начиная с 1956 г. наметилось повышение фосфора примерно на 0,0025%- Несмотря на это по вышение, содержание фосфора остается значительно ниже тре бований ГОСТа.

Содержание серы в рельсах завода А повышается, начиная с 1951 г., и в настоящее время .колеблется около 0,0325%. Это также ниже допустимых норм. Заводы Б н В выпускают сталь практически с таким же содержанием вредных примесей.

В табл. 13 приведен химический состав канадских рельсов. Содержание фосфора в канадских рельсах составляет около 0,01% и серы 0,024%- Переход на выплавку сталей с таким со держанием серы и фосфора вызвал бы значительные осложне ния в производстве и снизил бы производительность сталепла вильных цехов. Поэтому такое снижение серы и фосфора может быть оправдано только в том случае, если будет получено боль шое увеличение стойкости рельсов в эксплуатации. Пока можно с уверенностью говорить только о том, что механические харак

теристики как канадских (табл. 13), так |

и американских |

рель |

|||||

сов не |

отличаются |

от механических характеристик советских |

|||||

рельсов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 13 |

|

|

ХАРАКТЕРИСТИКА КАНАДСКИХ РЕЛЬСОВ |

|

|

||||

|

|

|

Содержание элементов, |

% |

|

|

|

С |

Мп |

Si |

Р |

S |

Ni |

Мо |

Zn |

0 ,7 4 |

0 ,8 |

0 ,2 |

0,01 |

0 ,0 2 4 |

0 ,0 6 |

0 ,0 5 |

0,1 |

Механические свойства

Ударная вязкость при тем пературах

о. |

С $ |

О |

6 |

ИВ |

|

кг[мм2 |

кг/мм2 |

% |

% |

|

4-20 ° |

|

|

|

|

|

|

9 2 ,0 |

54,0 |

10— 11 |

20 |

255 |

0 ,7 — 1,0 |

|

|

|

|

|

0 ,7 — 2 ,0 |

1 Л* о о

0 ,2 5 — 0 ,5

0 ,2 5 — 0 ,5

П р и м е ч а н и я : 1. Стрела прогиба рельсов после испытания на копре равна 40 мм. 2. Верхние значения ударной вязкости относятся к образцам, взятым вдоль прокатки,

нижние — поперек прокатки.

СВОЙСТВА РЕЛЬСОВОЙ СТАЛИ |

85 |

По службе американских рельсов на наших дорогах имеются |

|

противоречивые высказывания. С целью выяснения |

влияния |

резкого снижения серы и фосфора на свойства рельсов необхо димо 'было бы изготовить большую опытную партию особо чи стых по сере и фосфору рельсов и испытать ее в пути. Очевид но, что при этом нельзя брать непосредственно американские рельсы, так как технология разливки и прокатки рельсов в США резко отличается от нашей.

Трудно |

|

предсказать, |

какое |

увеличение |

|

||||||

стойкости может дать снижение фосфора и |

|

||||||||||

серы до значений |

примерно 0,01%. |

По ли |

|

||||||||

тературным |

данным |

известно |

понижение |

|

|||||||

отпускной хрупкости |

сталей, содержащих |

|

|||||||||

марганец, |

при значениях |

фосфора меньше |

|

||||||||

0,01%- |

Ясно выраженной |

зависимости ме |

|

||||||||

ханических свойств |

и усталостной |

стойко |

|

||||||||

сти от содержания фосфора не установлено. |

|

||||||||||

В общем |

можно |

сказать, что химиче |

|

||||||||

ский состав рельсовой стали более или ме |

|

||||||||||

нее стабилизирован и в ближайшее |

время |

|

|||||||||

не претерпит заметных изменений. Возмож |

|

||||||||||

но только, |

что |

при |

введении термической |

|

|||||||

обработки |

рельсов |

|

произойдет |

некоторое |

|

||||||

незначительное снижение содержания угле |

|

||||||||||

рода. Желательным |

является |

повышение |

Содержание |

||||||||

марганца и кремния ближе к верхнему пре |

водорода, а^/ЮОг |

||||||||||

делу по ГОСТу. |

|

|

|

|

|

|

Рис. 53. Зависимость |

||||

Содержание |

водорода в рельсовой ста |

||||||||||

числа флокенов от |

|||||||||||

ли изменяется по ходу разливки и прокат |

содержания водорода |

||||||||||

ки стали. При разливке |

содержание водо |

в стали |

|||||||||

рода |

колеблется от 2,2 до 6,5 см31100 г. В |

|

|||||||||

готовых рельсах водорода обычно содержится около 4 см3/ 100 г. Это содержание водорода является уже достаточным для обра зования флокенов в рельсовой стали.

На рис. 53, по данным завода В, приведена зависимость чис ла флокенов на поверхности пластинки длиной 200 мм и шири ной, равной ширине головки, от содержания водорода в стали. При этом исследуемая плоскость пластинки бралась на глуби не 22 мм от поверхности катания.

Между количеством водорода и числам флокенов имеется отчетливо выраженная связь. При содержании водорода около 3 см3/ 100 г флокены не возникают. Для полной гарантии в от-, сутствие флокенов содержание водорода не должно превышать 2 сл13/100 г. Если, например, вести борьбу с флокенами посред ством вакуумирования жидкой стали, то должно быть надеж но обеспечено содержание водорода не выше этого значения.

СВОЙСТВА РЕЛЬСОВОЙ СТАЛИ |

87 |

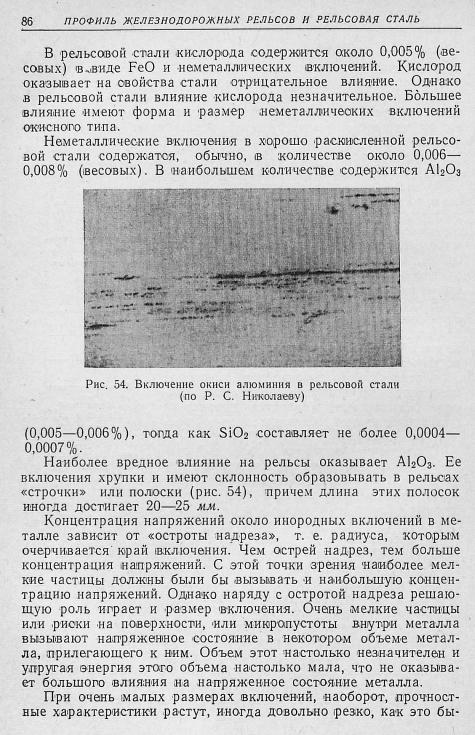

вает в .случае дисперсионного твердения твердых растворов, ког давыделившиеся частицы имеют оубм-икроскопическую вели чину. При службе рельсов в пути опасную концентрацию напря жений дают только крупные включения, видимые на шлифе в -виде полосок, а в пространстве представляющие собой тонкие пластинки. При размерах в плоскости пластинки несколько мил лиметров они служат очагами усталостных разрушений, типа дефекта № 26. Однако, как указывалось выше, вопрос об отказе от раскисления алюминием не может быть решен в настоящее время.

Химический состав рельсовой стали каждого из заводов, вы пускающих рельсы, имеет некоторые особенности. Наиболее свободной от различных сопутствующих элементов является сталь завода А. В рельсовой стали завода В устойчивой при месью является медь, содержащаяся в стали в количестве око ло 0,1%. Примесь меди оказывает в общем отрицательное влия ние на свойства стали. Так как растворимость меди в железе при низких температурах очень мала, то при медленном охлаж дении твердый раствор распадается с выделением структурно свободной е-фазы. (Выделения эти, имея оубмикроскопическую величину, вызывают а-диоперсионное твердение стали, ведущее к резкому снижению пластичности и ударной вязкости. •

Благодаря сравнительно небольшому содержанию меди в стали дисперсионное твердение не развивается до полного ох рупчивания металла. Однако плохо то, что медь обладает спо собностью накапливаться в поверхностных слоях металла. При нагреве слитков в колодцах и блюмов в печах с их поверхности преимущественно выгорает железо. Медь является более устой чивой к окислению. В результате поверхностные слои металла обогащаются медью и становятся недостаточно пластичными. При 'прокатке рельсов на выступающих частях профиля, осо бенно на .краях подошвы, возникают мелкие рванины.

В начале производства рельсов на заводе В это обстоятель ство вызьшало серьезные затруднения. Было найдено, что обо гащение медью поверхностных слоев металла протекает срав нительно медленно и при быстрых напрева-х и коротких выдерж ках хрупкость не развивается в полной мере. В результате были разработаны соответствующие режимы нагрева медистой стали. В настоящее время при производстве рельсов из этой стали за труднений нет. Однако влияние меди на эксплуатационные свой ства рельсов до сих пор остается неясным.

В рельсовой -стали завода Б имеются |

примеси |

мышьяка |

||

и следы ванадия. В готовых |

рельсах содержание мышьяка со |

|||

ставляет обычно 0,1—0,12%, |

а ванадия имеются только следы |

|||

(ванадий, являясь хорошим |

раскислителем, |

оторвет |

при |

-вы |

плавке стали в мартеновских п-ечах). Поскольку мышьяк |

яв |

|||

88 ПРОФИЛЬ ЖЕ Л ЕЗ НОД ОР ОЖ НЫХ РЕЛЬСОВ И РЕЛЬСОВАЯ СТАЛЬ

ляется химическим аналогом фосфора, то долгое время он счи тался вредной примесью в стали. Считали, что постройка рельсо'балочного цеха на заводе Б нецелесообр'азна.

Были предприняты большие исследования еще до постройки этого цеха. Около 3000 г слитков, отлитых на заводе Б, были перевезены на завод А и .прокатаны в рельсы. Прокатка про шла с большим браком, так как нагрев холодных слитков вы звал появление большого количества поверхностных дефектов. Было получено около 800 т годных рельсов, которые и были уложены в различные опытные участки. Довести наблюдение до конца удалось не за всеми рельсами по условиям военного

времени. Но рельсы, уложенные на одной из дорог, |

показали |

высокие эксплуатационные свойства, превосходящие |

свойства |

рельсов завода А. |

|

В этих опытах содержание мышьяка в рельсах доходило до |

|

0,12—0,15% при сравнительно высоком содержании |

фосфора |

0,05—0,08% (сумма фосфора и мышьяка достигала |

в среднем |

0,2%). В период службы опытных рельсов в пути температура снижалась до —45°, однако хрупких изломов рельсов не наблю далось. Позднее эти опыты были повторены Украинским инсти тутом металлов, причем содержание .мышьяка достигало 0,2— 0,25%. В этом случае также не наблюдалось отрицательного влияния мышьяка на свойства стали.

Таким образом, следует считать мышьяк (при содержании его в известных пределах) нормальным легирующим элементом, повышающим прочностные характеристики и усталостную вы носливость рельсовой стали.

Ванадий, хотя он присутствует в рельсах завода Б в незна чительных количествах в виде следов, способен оказывать на сталь модифицирующее действие. Несомненно, что ванадий способствует измельчению зерна стали, повышая тем самым ее пластичность и усталостную прочность.

В рельсовой стали завода Б сопутствующие элементы улуч шают механические характеристики и повышают эксплуатаци онные свойства рельсов.

Важнейшей характеристикой рельсовой стали являются ее механические свойства, так как они определяют эксплуатацион ные свойства рельсов. Для современной рельсовой стали предел прочности составляет 85—95 кг/мм2, предел текучести 45— 56 кг/мм2, удлинение при разрыве 5—11% и сужение площади поперечного сечения 8—15%.

Механические свойства определяют на образцах, вырезае мых из средней части головки. Прочность и пластические свой ства рельсовой стали сравнительно высоки. В термически необ работанном состоянии такое сочетание механических свойств можно наблюдать только у легированных сталей.

СВОРГСТВА РЕЛЬСОВОЙ с т а л и |

89 |

Повышение содержания углерода и марганца не вызывает существенного увеличения 'прочностных характеристик. Начиная с небольшого содержания углерода, прочность стали растет при повышении содержания его, но рост этот постепенно замедляет ся и выше 0,7% С дальнейший прирост прочностных характе ристик идет очень медленно. Появляется большой разброс то чек на кривой «содержание углерода — прочность», так что иногда 'большему содержанию углерода соответствуют меньшие значения пределов прочности и текучести, и наоборот.

Введение легирующих элементов (Mn, Cr, Ni и др.) в рель совую сталь в термически необработанном состоянии, также не повышает сколько-нибудь заметно ее прочности. В термически обработанном состоянии рельсовой стали большое влияние на прочность имеют легирующие элементы. Однако здесь также уг лерод имеет важное значение; при низком содержании его вы сокая степень прочности не может быть достигнута.

Указанные пределы прочности недостаточны для условий работы современных рельсов. Напряжения, возникающие на контактной площадке колеса с поверхностью катания рельсов, превышают предел текучести. Если рассчитать напряжения в го ловке рельсов под нагрузкой колеса, то эти напряжения пре восходят предел текучести рельсовой стали. Верхние слои ме талла головки работают в условиях пластической деформации. Совершенно понятно, что в таких условиях работа рельса не может быть устойчивой, и при циклических нагрузках будут развиваться те или иные усталостные разрушения.

В последнее время некоторые исследователи высказывают мнение, что известное увеличение продолжительности срока службы рельсов может дать повышение пластичности рельсо вой стали. Предполагается, что разрушения начинаются после того, как произошел уже значительный наклеп стали и она ста ла достаточно хрупкой. Следовательно, необходимо иметь до статочный запас пластичности при высоких показателях .проч ности, чтобы увеличить продолжительность периода первона чального наклепа.

Принять такую точку зрения равносильно тому, что, во-пер вых, признать условия работы рельсов .аналогичными условиям работы деталей при высоких температурах, где собственно раз рушение детали начинается е момента нагружения ее. Срок службы детали, работающей при высокой температуре, опреде ляется запасом пластичности ее, т. е. способностью давать боль шие деформации без разрушения. iBo-втарых, допустить, что рельс начинает разрушаться с момента прохождения по нему первого состава, и вопрос заключается только в том, чтобы рас тянуть этот период разрушения на возможно более долгий срок. Прийти к такому выводу можно только тогда, когда оконча