книги из ГПНТБ / Полухин П.И. Прокатка и термическая обработка железнодорожных рельсов

.pdf366 ТЕРМИЧЕСКАЯ о б ра б о тк а р е л ь с о в

|

|

|

|

|

Таблица 69 |

|

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВЫХ |

ТВЕРДЫХ ПРОБ ПО ВАРИАНТУ VII |

|||||

|

|

Закалка с прокатного |

Замедленное охлаждение |

|

||

|

|

нагрева |

|

|

||

|

Число |

|

|

|

|

|

|

|

|

|

|

|

|

Пробы |

проб |

средняя |

темпера- |

температура |

продолжительность |

|

|

шт. |

температура |

тура |

печи |

||

|

закалки |

воды |

при всаде |

охлаждения до |

150° |

|

|

|

°С . |

°С |

°С |

час.—мин. |

|

Твердые |

5* |

784 |

25 |

500 |

От 15—30 до |

17—30* |

|

И** |

794 |

25 |

500 |

От 15—30 до 17—30 |

|

*Пробы взяты непосредственно после отрезки.

**То же, из печи.

Таблица 70

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВЫХ |

ПРОБ ПО ВАРИАНТУ VIII |

|

||||||

пробтемпература нагревомперед, С° |

Повторный |

нагрев |

продолжитель выдержкиность, |

|

Закалка |

Выдержка |

||

продолжитель нагреваность .мин,—час |

натемпература С°,грева |

.мин |

темперасредняя ,закалкитура°С |

вотемпература С°,ды |

продолжитель .час,ность |

,температура°С |

||

|

Число |

Пробы |

проб |

|

шт. |

Мягкие |

10 |

550—600 |

|

850 |

10 |

785 |

29 |

2 |

550 |

|

7 |

550—600 |

— |

870 |

10 |

786 |

29,5 |

2 |

550 |

Твердые |

8 |

550—570 |

0—35 |

870 |

10 |

761 |

29 |

2 |

550 |

|

8 |

550—570 |

1—20 |

870 |

10 |

791 |

29 |

2 |

550 |

предыдущему варианту. Пробы охлаждали до 550°, а затем по мещали в печи, нагретые до этой же температуры. Затем произ водили закалку и замедленное охлаждение в печах. Для обра-- ботки были взяты пробы из стали, продутой в жидком' состоя

нии водородом.

Твердость на поверхности катания каждой пробы измеряли во многих точках; устанавливали пределы колебаний ее и сред нюю по варианту (табл. 72). Низкая твердость получена на про бах первых трех вариантов. Для нормальной работы рельсов в пути эта твердость недостаточна.

368 |

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВ |

Копровые испытания термически обработанных проб прово дили при нормальной температуре и при —50°. Условия испы тания были приняты следующие: вес бабы 1 т, высота падения ■ее 4 м. Уменьшение высоты падения бабы против стандартной ■было принято для того, чтобы при —50° работа удара не была большой и позволила бы получить сравнительные данные. Замо раживание проб производили в термостате, наполненном смесью керосина и спирта, в которую погружали твердую углекислоту. Пробы после первого удара вновь не замораживали.

Таблица 73

РЕЗУЛЬТАТЫ КОПРОВЫХ ИСПЫТАНИЙ ТЕРМИЧЕСКИ ОБРАБОТАННЫХ ПРОБ

|

Число ударов до излома |

|

Число ударов до излома |

||

|

мягкой пробы при |

|

твердой пробы при |

||

№ варианта |

температуре (°С) |

№ варианта |

температуре (°С) |

||

термической |

|

|

термической |

|

|

обработки |

—50 |

+ 2 0 |

обработки |

—50 |

+ 2 0 |

|

|

||||

V |

3,5 |

5,0 |

V |

3,8 |

4,4 |

IV |

3,3 |

5,0 |

IV |

2,8 |

4,85 |

VIII |

3,3 |

5,0 |

III |

2,7 |

5,0 |

IX |

3,4 |

4,3 |

IX |

2,5 |

5,0 |

VI |

|

|

VI |

2,1 |

4,7 |

VII |

— |

— |

VIII |

1,5 |

4,3 |

III |

2,3 |

5,0 |

II |

1,33 |

1,7 |

II |

1,7 |

5,0 |

VII |

1,0 |

4,7 |

I |

1,3 |

4,7 |

I |

0,33 |

3,0 |

В табл. 73 приведены средние данные испытаний всех проб, расположенные по убывающей стойкости при —50°. При этой температуре получается большое различие в стойкости проб, об работанных по различным вариантам. Результаты испытаний при+ 20° более близки, чем при —50°.

Если принять за основу испытания при —50°, то для мягких

проб лучшими будут варианты V, IV, VIII, IX, а для |

твердых — |

V, IV, III, IX. Вообще лучшими будут варианты |

V, IV, IX. |

В твердых плавках хорошие результаты получились для твердых проб варианта III, но, как указано выше, твердость этих проб неудовлетворительная.

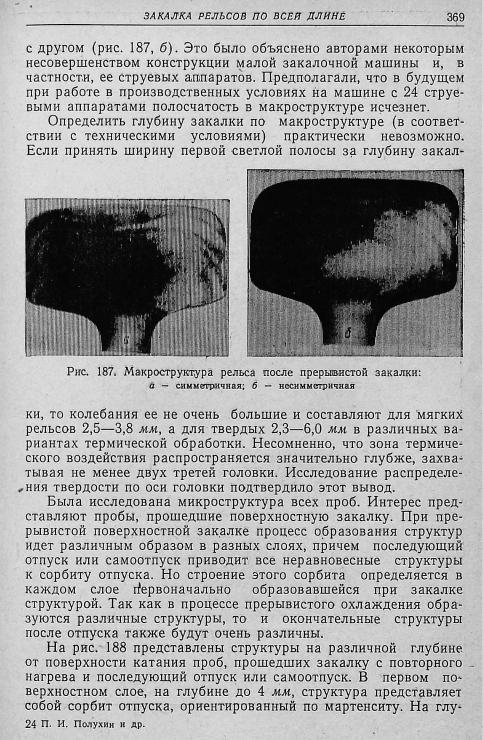

При исследовании макроструктуры обнаружилась характер ная полосчатость, как результат прерывистого охлаждения при закалке в отдельных струевых приборах. На рис. 187, а пред ставлено сравнительно симметричное и правильное чередование темных и светлых полос. Такое распределение полос встречает ся реже, чаще наблюдается асимметрия и пересечение их друг

372 ТЕРМИЧЕСКАЯ• ОБРАБОТКА РЕЛЬСОВ

бине 4—5 мм. в структуре возникает «светлая составляющая» на основном фоне сорбита; Здесь мартенситное превращение про шло только частично, а часть структуры, именно светлая ее со ставляющая, представляет собой продукт надмартенситного распада аустенита.

Количество светлой составляющей растет с увеличением глу бины и достигает наибольшей величины на глубине 7—8 мм. Эти слои металла испытали, по-видимому, превращение, очень близ-

Рис. 189. Изменение твердости по глубине закаленного слоя рельса

кое к изотермическому превращению в промежуточной области. На большей глубине количество светлых полей уменьшается, и их вытесняет более темная струкутра, имеющая вид сорбита отпуска. На глубине 11,5 мм количество светлой составляющей Наименьшее. Очевидно, окружающий ее сорбит образовался в результате закалки, которая произошла во втором или третьем закалочном аппарате. На этой глубине охлаждение в первых аппаратах еще не вызвало распада аустенита,/ а произошло только подстуживание его. На еще большей глубине повторяется процесс образования светлой составляющей в результате того, что этот слой испытал только частично мартенситное превраще

ние.

Далее, с увеличением глубины, этот цикл повторяется еще. раз: количество светлой-составляющей снова уменьшается, и ее почти нет на глубине 20,5 мм. Более глубокие слои уже не испытывают мартенситного превращения, и структура постепен но переходит в обычную феррито-перлитную структуру рельсо вой стали на глубине 28—29 мм. Этой периодичности структур

ЗАКАЛКА РЕЛЬСОВ ПО ВСЕЙ ДЛИНЕ |

-3 7 3 |

отвечают и колебания твердости (рис. 189). Кривая твердости представляет собой чередующиеся максимумы и минимумы. Первому максимуму а соответствует структура ориентированно го сорбита. Появление в структуре светлой составляющей сни жает твердость; наименьшему значению твердости соответствует

1,4,7 - слои с заколочно - отпускной структурой

2;5,8 -слои со смешанной структурой

3. 6, 9 -слои со структурой изотермического распада аустенита

-----------средняя температура в последующих аппаратах

Температура отпуска

1 |

Я |

Ш |

ВТ |

Время — |

* - |

Номера закалочных аппаратов |

|

|

|||

Рис. 190. Схема, |

объясняющая чередование структур при пре |

||||

|

|

рывистой закалке рельсов |

|

|

|

наибольшее |

количество |

светлой составляющей |

в структуре |

||

(область между точками 1 и 2). Второму |

максимуму б также |

||||

соответствует структура, сходная с сорбитом отпуска. Указанное чередование структур можно иллюстрировать сле

дующей схемой (рис. 190). Здесь представлены кривые охлаж дения девяти слоев металла, из. которых первый расположен вблизи поверхности, а девятый — в глубине. В первом закалоч ном аппарате слой 1~ охлаждается ниже температуры точки Мн— начала мартенситного превращения; слой 2 только некото рое время находится при температурах ниже точки Мн, а затем во время передачи пробы к следующему аппарату температура