книги из ГПНТБ / Полухин П.И. Прокатка и термическая обработка железнодорожных рельсов

.pdf324 т е р м и ч е с к а я о бр а б о тк а р е л ь с о в

образования флокенов в рельсах. Это было проверено Украин ским институтом металлов (Беседин, Д. С. Казарновский) «а рельсах, прокатанных из стали, насыщенной в жидком состоя нии водородом.

В то же время на заводе Г начато было строительство ко лодцев для замедленного охлаждения рельсов. По-видимому, в настоящее время нет необходимости в этих колодцах, тем более потому, что в ближайшее время вся рельсовая сталь на заводе будет подвергаться обработке вакуумом. Здесь была по строена первая опытная установка для вакуумирования рельсовой стали.-

Установка представляет собой круглый колодец, в который при помощи крана помещают ковш с жидкой сталью. Затем колодец закрывают крышкой, и начинают откачивать воздух, и газы, выделяющиеся из стали. Процесс длится около 15 мин. после чего в установку подают воздух, открывают крышку и сталь разливают в изложницы. Содержание водорода при этом снижается до предела, предотвращающего образование флоке нов. Когда через вакуумирование будет проходить вся рельсовая сталь, и все рельсы будут подвергаться нормализации, то нет ' никакого сомнения в том, что флокенов в рельсах завода Г не будет.

Вакуумирование стали не только освобождает ее от водоро да, но и глубоко раскисляет сталь за счет горения углерода. При этом, в отличие от других способов раскисления стали, про дукт раскисления (СО) полностью удаляется из стали. При этом небольшие добавки таких элементов, как алюминий, вана дий, бор и т. д., уже не будут соединяться с кислородом, а будут действовать на свойства стали, как легирующие элементы, по вышая ее качество.

Следует отметить, что все отечественные заводы в настоящее время решили проблему флокенов в рельсах, и в советских рельсах флокенов нет. Но цехи замедленного охлаждения или изотермической выдержки рельсрв заняли большие площади и очень стеснили прокатные станы. Кроме того, проведение обра ботки над готовыми, рельсами заставляет полностью терять прокатное тепло, и для упрочняющей обработки рельсов необ ходимо уже строить специальные печи. Эти печи, в свою очередь, вместе с транспортными средствами требуют больших площа дей и большого объема строительства.

Улучшить положение можно было бы двумя путями. Первый путь — это вакуумирование жидкой стали. Устройство установок в разливочных пролетах с мощными инжекторными насосами позволило бы снижать содержание водорода в стали и дово дить его до 2 сль3/100 г или даже ниже. Это надежно предотвра щало бы образование флокенов в рельсах.

ЗАКАЛКА КОНЦОВ РЕЛЬСОВ |

325 |

Применяя модифицирование стали, вероятно, можно было бы проводить 1о прокаггного нагрева закалку рельсов по всей длине и отказаться от строительства стометровых роликовых печей для нагрева рельсов. В термических отделениях сохранились бы только отпускные печи. На заводе В отпуск закаленных рельсов можно было бы проводить в существующих изотермических пе чах. Следовательно, технологический процесс был бы следую щий: выплавка, вакуумирование, разливка, прокатка, закалка, отпуск. Пришлось бы только построить две установки для ва куумирования стали в ковшах и установить сорбитизирующие устройства на выходном рольганге стана.

Второй путь. — это организация замедленного охлаждения блюмов после прокатки на блюминге. Этот способ также пред ставляется очень перспективным. Замедленное охлаждение блюг мов, конечно, приведет к потере прокатного тепла. Но при этом разрывается жесткая связь между блюмингом и рельсобалоч ным станом. В настоящее время, например, на заводе А рель собалочный стан работает не ритмично. Кроме этого, можно было бы производить зачистку поверхностных дефектов на блюмах и увеличить выход первого сорта практически до 100%. Это одно окупило бы все расходы, связанные с необходимостью нагрева блюмов в методических печах. Возросла бы производи тельность рельсобалочного стана.

Затем можно было бы организовать закалку рельсов с про катного нагрева, а в термических отделениях сохранить только отпускные печи, что особенно резко снизило бы капиталовложе ния на строительство термических цехов.

Способы вакуумирования или замедленного охлаждения блюмов не испытаны еще в производственных масштабах и, повидимому, термическая обработка рельсов сохранится еще дол гое время. Однако возникает настоятельная необходимость в проведении широких исследований в промышленном масштабе с тем, чтобы в дальнейшем перейти к одному из этих способов.

5. Закалка концов рельсов

Закалка концов рельсов может быть проведена или с про катного нагрева, или после нагрева газопламенными горелка ми, или после нагрева током высокой частоты. Все эти способы были изучены как в Советском Союзе, так и в США.

Закалка концов рельсов с прокатного нагрева была органи зована на заводе А. Сущность этого способа закалки состоит в том, что на горячих стеллажах, где головка рельсов имеет тем пературу примерно 800°, на оба конца рельса надевают специ альные обрызгивающие устройства (рис. 167). Устройство представляет собой плоскую металлическую коробку, питаемую

326 |

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВ |

водой через гибкий шланг. В дне коробки, обращенной к поверх ности катания рельса, просверлены отверстия диаметром 2,5— 3 мм: Коробка .снабжена специальным приспособлением, при по мощи которого ее можно надевать' на подошву рельса и фикси ровать в определенном положении. Эта операция выполняется рабочим вручную, и он же включает воду; обрызгивание про должается в течение заранее установленного времени в зависи-

Рис. 167. Приспособление для закалки концов рельсов с прокатного нагрева на заводе А

мости от содержания углерода в рельсах и их температуры. После охлаждения рельса вода выключается, приспособление переносят на .следующий рельс и т. д.

Окончательно были приняты следующие параметры закалки: активная длина обрызгивания 50—60 мм, продолжительность охлаждения до 50 сек., толщина закаленного слоя по макрост руктуре 4—6 мм, твердость на поверхности катания 320— 400 НВ. Металлографическое исследование показало, что изме нения механических свойств и структуры при этом способе за-' калки захватывают большую, глубину металла, не меньше 30 мл' от поверхности катания.

Выбор таких параметров закалки определился следующими соображениями. Минимальный предел повышения твердости со

ЗАКАЛКА КОНЦОВ РЕЛЬСОВ |

3 2 7 |

ставляет около 300 НВ. Эта твердость соответствует для рель совой стали пределу прочности 90—105 кг/мм2. Рельсы с такой прочностью при работе в пути не сминаются и в то же время имеют высокую ударную вязкость примерно 4—5 кгм(см2.

Повышать твердость рельсов можно до тех пределов, пока не наступит значительное снижение ударной вязкости (рис. 168). До твердости 380 НВ ударная вязкость изменяется незначитель но и резко уменьшается при возрастании твердости до 400 НВ.

Г В е р д п с т о НВ

Рис. 168. Зависимость ударной вязкости рельсовой стали от твердости

Однако и при 400 НВ ударная вязкость сохраняет еще значение более высокое, чем у необработанной стали.

Эти пределы твердости были внесены в технические условия, а затем и в ГОСТы. Окончательно колебания твердости были установлены в пределах 300—401 НВ. Практически режим за калки подобран так, чтобы наибольшее количество рельсов по лучало твердость 335—345 НВ, вполне гарантирующую рельсы от смятия.

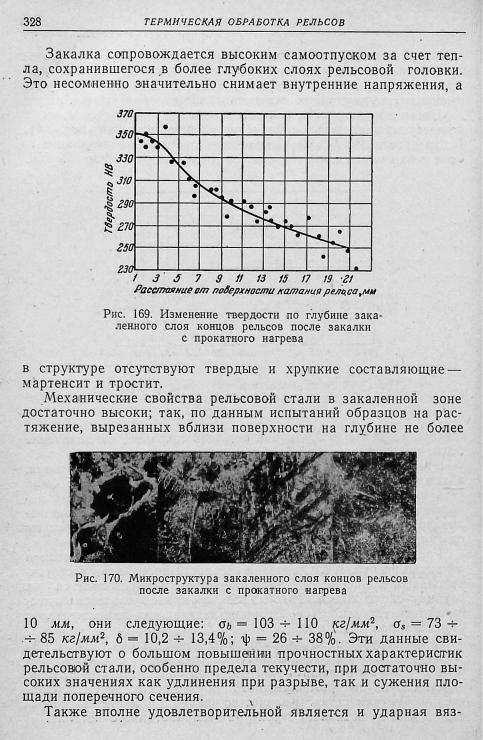

Распределение твердости по глубине От поверхности катания показано на рис. 169. Снижение твердости происходит достаточ но плавно, и зона повышенной твердости распространяется на глубину около 20 мм. Такой характер кривой является благо приятным, так как обеспечивает незначительные напряжения в обработанном слое.

Микроструктура закаленного слоя представлена на рис. 170. Поверхностная зона наивысшей твердости имеет структуру сор бита со слабыми следами мартенситной ориентировки; глубже лежат структуры промежуточного превращения, затем появля ется ферритная сетка. Количество феррита постепенно возра стает, пока не возникает структура необработанного металла.

. ЗАКАЛКА, КОНЦОВ РЕЛЬСОВ |

329 |

кость термически обработанного металла. Если для необрабо танной рельсовой стали она колебалась в пределах 1,3—

2,2 кгм</см2, то для сорбитизированной стали пределы колебания равны 3,4—6,2 кгм/см2.

В 1940 г. в США было предпринято большое исследование закалки концов рельсов различными способами: с прокатного нагрева охлаждение водой, с нормализационного нагрева ох лаждение воздухом, с индукционного нагрева охлаждение воз духом и водой, с нагрева кислородно-ацетиленовым пламенем охлаждение на воздухе, водой и др. (всего 10 различных спосо бов). Было закалено по 100 концов каждым способом. Эти рельсы были уложены в путь, и за ними велось тщательное наблюдение. К маю 1944 г. рельсы пропустили 22,25 млн. г груза. Состояние их в этот момент, по данным Кремера, было следующее. Рельсы, закаленные водой с нагрева кислородно ацетиленовым пламенем, имели 36 трещин и 69 заваренных выщербин; закаленные водой с прокатного нагрева — 40 ц 6 со ответственно закаленные водой с индукционного нагрева — 90 и 48. Концы, обработанные другими способами, дающими более мягкую закалку, имели в 3—4 раза меньше дефектов.

Следовательно, если закалка концов рельсов почти полно стью 'ликвидирует смятие концов рельсов, то возникает новый дефект — выколы и выщербины по концам. Конечно, рельс с выщербиной или выколом на конце не является настолько опас ным для движения, что требуется снятие его с пути. Кроме того, в отличие от смятия концов, этот дефект рельсов поддается ре монту посредством наплавки. Но тем не менее такая склонность к образованию выколов является большим недостатком зака ленных концов рельсов.

Когда началось массовое производство рельсов завода А с закаленными концами, эти выводы американских исследовате лей подтвердились. Выводы и выщербины концов были довольно частым явлением на железных дорогах. Однако массовое изъя тие рельсов из пути по концовым дефектам прекратилось, как это было показано выше, и в основном рельсы снимали по дру гим дефектам.

Большое развитие получило смятие рельсов при переходе от закаленной части к незакаленной. Этот дефект стал принимать угрожающие размеры, так как во многих случаях глубина впа дины превышает предельную допустимую, и рельсы снимали с пути. В настоящее время проводится опробование в путевых условиях рельсов с концами, закаленными на разную длину от 50 мм до 0,5 м, и будет исследовано влияние длины закаленного конца на образование смятия. Возможно, что будет найдена не которая оптимальная длина, при которой это явление будет развиваться в меньшей степени. Но, конечно, наиболее эффек

330 ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВ

тивным является закалка рельсов по всей длине: она должна полностью устранить это смятие.

На рельсах завода А был детально исследован и способ за калки концов рельсов с газопламенного нагрева. Этот способ интересен потому, что газопламенный нагрев позволяет закали вать рельсы как на заводе, так и лежащие уже в пути.

Конец рельса нагревали сразу на всю необходимую длину при помощи горелки щеточного типа, работающей на коксоваль ном газе и кислороде. Процесс был автоматизирован: давление газа и кислорода^ а также продолжительность нагрева регули ровались соответствующими регуляторами и специально скон струированным реле времени. Вручную только переставляли закалочный аппарат с одного рельса на другой.

Как и в случае закалки с прокатного нагрева, глубина зоны с измененными свойствами металла велика и составляет не ме нее 15 мм. На рис. 171 показано изменение твердости с увели чением расстояния от поверхности катания рельса. Повышенная твердость распространяется на глубину около 15 мм. При этом наблюдается оначала снижение твердости от поверхности ката ния, а затем увеличение ее, начинающееся на глубине 4^-5 мм и имеющее максимальное значение на расстоянии 7 мм.

Так как такой подъем твердости на некотором расстоянии от поверхности катания присущ_ всем способам поверхностной за калки стали, то необходимо остановиться на причинах, вызы вающих его. На рис. 172 кривая 1 показывает распределение температуры от поверхности катания рельса АА к моменту окон чания нагрева. При обрызгивании водой температура поверхно сти катания рельса очень быстро падает (кривые 2 и 3). В этот момент охлаждение прекращается, и за счет внутреннего тепла начинается разогрев поверхности (кривые 4, 5 и 6). И, нако нец, кривая 7 показывает дальнейшее снижение температуры вследствие отвода тепла во внутренние части головки рельса. Если взять теперь плоскость ВВ на. некотором расстоянии от поверхности катания, то на. ней происходит толькоснижение температуры, а вторичного разогрева нет. Температура снижа ется достаточно быстро, чтобы вызвать тросто-сорбитные струк туры; самоотпуск в этом сечении отсутствует. Таким образом, создаются условия получения твердости, большей, чем в сосед них точках. Нужно отметить, что фактически такие условия ох лаждения будут наблюдаться не в одной плоскости ВВ, а в не котором тонком слое, границы которого определяются справа температурой нагрева .не ниже Aci, а слева отсутствием само-

отпуска.

После газопламенной закалки твердость концов повышалась, но не удалось добиться постоянства твердости по длине конца. В табл. 52 приведены результаты закалки концов рельсов при

3 3 2 |

|

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕЛЬСОВ |

|

|

|||

|

|

|

|

|

|

Т а б л и ц а 52 |

|

|

ТВЕРДОСТЬ ЗАКАЛЕННЫХ КОНЦОВ РЕЛЬСОВ |

|

|||||

|

Режим термической |

Твердость НВ на расстоянии от торца |

|||||

|

обработки |

|

рельса, мм |

|

|

||

Число |

|

|

время |

|

|

|

|

концов |

давление |

|

|

|

|

||

|

обрызги |

10 |

100 |

180 |

|||

|

газа, |

am |

вания |

||||

|

|

|

сек. |

|

|

|

|

12 |

1 |

|

15 |

276— 321 |

296— 354 |

285 |

— 361 |

5 |

0 ,7 |

|

17 |

309— 354 |

309— 348 |

321 |

— 376 |

3 |

0 ,5 |

|

17 |

306— 325 |

310— 344 |

351 |

— 361 |

8 |

1 |

|

15 |

288—328 |

286— 328 |

308 |

— 376 |

5 |

0 ,7 |

|

20 |

298— 354 |

285— 348 |

284— 376 |

|

П р и м е ч а н и е . Время нагрева во всех случаях составляло 2 мин.

наибольшей стандартизации процесса. Были получены значи тельные и совершенно незакономерные колебания твердости, которые вряд ли могут быть устранены при промышленном при менении способа. Кроме этого, оказалось, что расход кислорода при применении коксовального газа составляет 0,5 м3 «а один конец рельса. Такой высокий расход кислорода затрудняет, конечно, обработку рельсов на заводе. В результате этот спо соб газопламенной закалки не может быть рекомендован для массового внедрения на заводах и в пути.

На заводах Б. и В была освоена закалка концов рельсов то ком высокой частоты. Этот метод закалки имеет то преимущест во, что закалка проводится после операции предупреждения образования флокенов, и поэтому избегается опасность возник новения горизонтального расслоения на концах рельсов (дефект

№ 21).

Закалочные устройства (кабины) установлены по ходу рельсов, непосредственно после фрезерно-сверлильных станков. Оба конца каждого рельса закаливаются одновременно. При менена последовательная закалка. Когда концы рельса нахо дятся под индукторами, последние включаются и движутся от торца вдоль рельса на длину, равную длине закаливаемого слоя. Спрейеры движутся вслед за индукторами и охлаждают на гретые участки поверхности катания.

Основные параметры процесса закалки на заводе В следую щие. Применены двухпроводниковые плоские индукторы с же лезными сердечниками. Частота тока 2500 гц. Коэффициент по лезного действия индукторов составляет около 0,75; расход энергии на обработку одного конца 0,31 квт-ч. Длительность на грева 25 сек. Пауза, т. е. время между проходом данного сече

ЗАКАЛКА КОНЦОВ РЕЛЬСОВ |

333 |

|

ния индуктором и подхода к нему спрейера 10 сек. Продолжи тельность замочки 6 сек. Закалочная жидкость — эмульсия с температурой 45±5°. Глубина закаленного слоя по макрострук туре 8—10 мм. Длина закаленного конца около 100 мм. Твер дость на поверхности катания рельса 320—400 НВ.

Завод Б применяет частоту 500 гц. Индуктор двухпроводни ковый (П-образный) питается от мотор-генератора высокой ча стоты. При первом исследовании закалочный аппарат переме щался независимо от индуктора. Движение его было таково, что

Рис. 173. Изменение |

твердости |

по |

|

длине закаленного |

слоя головки |

||

рельса после закалки токами высо |

|||

кой |

частоты: |

|

|

1 — середина; 2 |

— левая сторона; |

3 — |

|

правая сторона |

|

||

Расстояние от 'торцарельса, мм

он, не дойдя до торца рельса на длину 30—35 мм, возвращался на 30 мм, а затем снова повторял свое движение. В третий раз закалочный аппарат доходил до торца рельса. Охлаждающая

жидкость подавалась через щель длиной |

(поперек рельса) |

40 мм и шириной 1,5 мм. |

удовлетворительные |

Оптимальный режим, обеспечивающий |

результаты по конфигурации и твердости закаленного слоя, был следующий: энергия индуктора 25 кет; расход энергии на один конец 0,35 кет-ч; продолжительность нагрева 40—45 сек.; ох лаждающая среда — эмульсия с температурой 38—45° или вода с температурой 75°; продолжительность охлаждения 30 сек; расход эмульсии на один конец рельса 6,2 л или воды 4 л.

Распределение твердости по длине закаленного слоя показа но на рис. 173. Твердость возрастает от торца до расстояния 40 мм, а затем довольно плавно уменьшается по направлению к незакаленной части рельса. По глубине от поверхности катания изменение твердости показано на рис. 174. Снижение твердости по глубине плавное, без образования вторичного максимума, что свидетельствует о большом запасе тепла в нагретом метал ле и отсутствии зон, не подвергавшихся отпуску. Вполне благо приятными получились также распределение твердости по ши рине головки, конфигурация закаленного слоя, микроструктура и др.

Изменение ударной вязкости показано на рис. 175. Ударная вязкость на поверхности составляет около 5 k b m J c m 2 и д о глу-