книги из ГПНТБ / Применение электронагрева при склеивании древесины

..pdfток, обусловленный низким сопротивлением нити холодного воль

фрама.

В схеме управления это требование правильной эксплуатации генератора выполняется следующим образом. При нажатии кнопки

1 КВН включения первой ступени накала (см. рис. 18) подается пита ние на контактор 1 К, который, возбуждаясь, замыкает контакт, шун тирующий пусковую кнопку 1КВН. В результате осуществляется самоблокировка контактора 1К, и его дальнейшее питание происхо дит вне зависимости от положения кнопки 1КВН, которую можно отпустить.

Главные контакты контактора 1К (на схеме не показаны) вклю чают первую ступень накала (подача напряжения через балластное сопротивление, балластный дроссель или с части секционированной

обмотки трансформатора накала).

Реле времени 1РВ, подсоединенное параллельно контактору 1К, включается одновременно с ним и имеет уставку, превышающую время первичного разогрева катода, поэтому контакт 1РВ замыкает ся по окончании первой ступени разогрева. С замыканием контакта

1РВ подготавливается цепь включения контактора 2К. При нажатии кнопки 2КВН происходит возбуждение и самоблокировка контак тора 2К, который своими главными контактами включает полное напряжение накала (на схеме не показано). Такое состояние схемы подтверждается свечением лампы ЛН, подсоединенной параллельно контактору 2К и включающейся одновременно с ним.

Высокое напряжение на кенотроны (выпрямители) можно пода вать только при разогреве катода, поэтому контактор ЗК, управляю щий подачей высокого напряжения, может включаться только после замыкания блок-контакта 2К. При нажатии кнопки ЗКВН вклю чается и самоблокируется контактор ЗК, и его главные контакты производят необходимые включения цепей.

Установки мощностью до 10 кет достаточно оснащать описанной

аппаратурой; иногда для автоматизации выключения высокого напряжения в цепь контактора ЗК вводится нормально закрытый контакт реле времени.

При большой мощности генераторов частое выключение высо кого напряжения ведет к интенсивному подгоранию контактов кон тактора ЗК. В этих случаях рекомендуется устанавливать начало и окончание высокочастотного нагрева, воздействуя на сеточную цепь выходной лампы генератора, поскольку сеточные токи обычно в 5— 8 раз меньше анодного. Тогда контактор ЗК является не окончанием схемы, а промежуточным звеном в цепи блокировок. Его контакт ЗК

в цепи контактора 4К разрешает управлять сеткой генератора только после подачи высокого напряжения.

При нажатии кнопки 4КВН включаются самоблокирующпйся пускатель 4К, лампа прогрева древесины ЛП и реле времени 2РВ. Контактор 4К главными контактами воздействует на сеточную цепь генератора. Если контакт выключателя В замкнут, то прогрев авто

матически прекращается вследствие размыкания контакта 2РВ при

39

срабатывании реле времени 2РВ. Кроме того, в любой момент воз можно нажатием кнопки 4КОН выключить контактор 4К, т. е. пре

кратить нагрев. Для перехода от автоматической выдержки прогрева к ручному управлению размыкается контакт выключателя В.

Схемы управления генератором составляются с таким расчетом,

чтобы не только рассмотренное включение аппаратуры, но и

выключение происходило в определенном порядке. Например, если выключилось напряжение накала катода (2К), то из-за размыкания контакта 2К лишается питания и контактор ЗК, управляющий пода чей высокого напряжения. Следовательно, при открывании дверей или прекращении подачи охлаждающего реагента контактами ВБД или ВО обеспечивается разрыв цепей, отчего и происходит снятие напряжения с элементов схемы по рассмотренной последователь

ности.

Для автоматизации и механизации процесса прогрева с вклю чением агрегата в поточные линии один контакт контактора ЗК

используется в цепях взаимоблокировки с другими агрегатами, а параллельно пусковым кнопкам КПВ подсоединяются контакты аппаратуры линии, выполняющей функции строгой очередности включения элементов агрегатов.

Вгенераторах, выпущенных за последние годы, электронные лампы с непосредственным усиленным воздушным охлаждением ано дов больше не применяются.

Вбольшинстве случаев водяное охлаждение анодов электрон ных ламп и контуров высокой частоты производится вторичной зам кнутой системой с дистиллированной водой, которая в теплообмен нике охлаждается первичной охлаждающей водой, а она может быть не особенно чистой. Температура вторичной охлаждающей воды

системой терморегуляторов поддерживается постоянной, благодаря чему при высокой влажности воздуха устраняется происходящая при этом конденсация.

Аналогичная система терморегуляторов и охлаждающих конту

ров регулирует температуру воздуха внутри • генератора. Поэтому выпрямительные лампы могут работать в наилучших условиях. При периодическом действии расход охлаждающей воды остается незна чительным, так как генератор с помощью вентиля, управляемого

терморегулятором, потребляет только то количество охлаждающей воды, которое необходимо для отвода теряемого тепла.

На рис. 19 изображена система охлаждения генератора мощ

ностью на внешних полюсах 20 кет, изготовленного в Швеции. В верхней части фотографии видны генераторная лампа, высокоча стотные контуры и резервуары для воды, в нижней —- насос, тепло обменник для замкнутой водяной системы охлаждения, а также воз духоохладитель и терморегулятор.

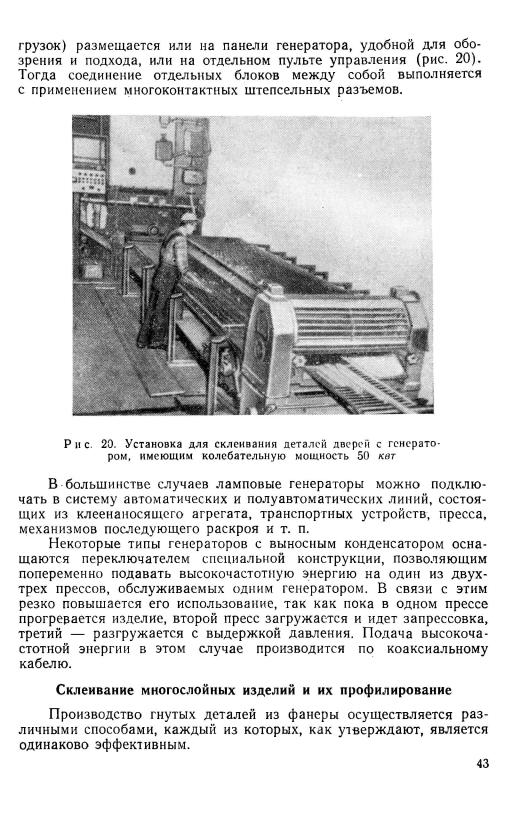

Если генераторы устанавливают на площадках над прессами, то их конструкция изменяется, т. е. устройства управления помещаются на нижней стороне. На более крупных установках кнопки управле ния, сигнальные лампы и контрольно-измерительные приборы разме-

40

|

|

|

|

|

|

|

Таблица 4 |

|

|

|

|

|

Типы |

генераторов |

|

||

|

|

|

редифон |

редифон |

сименс |

сименс |

|

|

|

|

|

Ri-ЦбМКП |

RI117MKII |

ЛГЕ-Зб |

Л ГД-30 |

||

|

|

|

(передвиж |

передвиж |

НУ6/2К |

НУб/бК |

||

|

|

|

ной) |

ной) |

|

|

||

|

|

|

|

|

|

|

||

Максимальная мощность, потребляемая от |

|

|

|

|

|

|

||

сети, ква .......... |

|

|

14 |

14 |

3,8 |

10 |

5 |

55 |

Напряжение трехфазной питающей сети, в. |

380/440 |

380/440 |

220 |

380 |

220/380 |

220,380 |

||

Максимальная колебательная мощность, кет. |

7 |

7 |

2 |

6 |

2 |

30 |

||

Рабочая частота, |

Мгц........................................ |

|

20 |

10 |

— |

— |

25-30 |

20-30 |

Тип генераторной |

лампы................................. |

шт |

5 3000 |

5/3000 |

RS1016 |

7 8000 |

ГУ-5а |

ГУ-12а |

Число генераторных ламп, |

1 |

1 |

2 |

1 |

1 |

1 |

||

Тип газотронов ..................................................... |

|

|

3/1250 |

3,1250 |

15000/1,4 |

15000/1/4 |

ГП-0,5/5 |

— |

Число газотронов, шт. |

................................. |

6 |

6 |

О |

3 |

7 |

— |

|

Тип тиратронов . . |

................................. |

— |

— |

— |

— |

— |

ТР1-6/15 |

|

Число тиратронов, шт. |

................................. |

— |

— |

— |

— |

— |

6 |

|

Размеры рабочего конденсатора, леи . |

— |

— |

выносной |

— |

200X275 |

выносной |

||

Максимальное расстояние между пласти |

— |

|

|

|

|

|

||

нами, мм .......... |

|

|

— |

- |

— |

90 |

— |

|

Размеры в плане, леи........................................ |

|

846X762 |

846X762 |

705X620 |

750X850 |

730X600 |

2280X1280 |

|

Высота, л/.и............................................................ |

|

|

1830 |

1830 |

1070 |

1200 . |

1650 |

2300 |

Вес установки, кг............................................... |

|

457 |

457 |

250 |

400 |

450 |

1500 |

|

Расход воды на охлаждение, л!мин . |

воздушный |

воздушный |

— |

— |

2,5 |

30 |

||

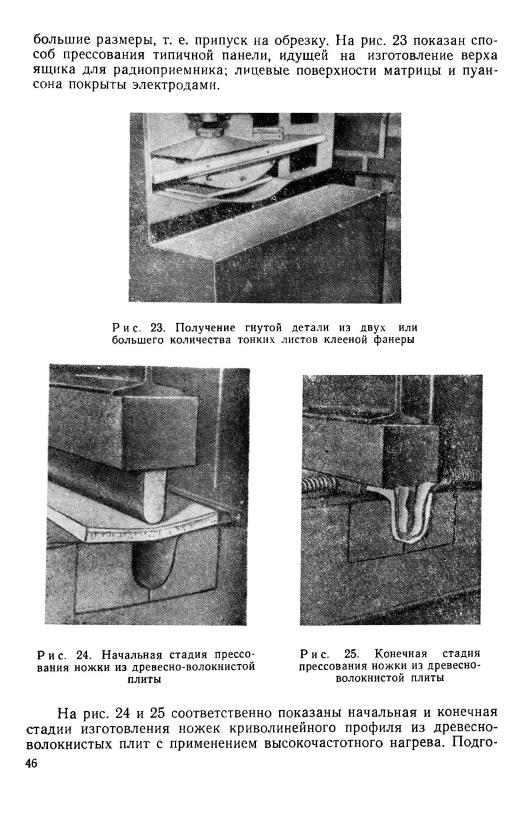

Один из способов заключается в том, чтобы придать соответ ствующую форму всем соединениям листов шпона, из которых обра зуют закругленные углы изделия корпусной мебели, кроме послед

него листа, определяющего конфигурацию закругленного угла. Этот лист шпона после смачивания его наружной поверхности водой

может быть легко изогнут для получения требуемой формы кривой,

после чего в изгиб детали можно вставить угловой брусок или бобышку соответствующего профиля. Если же кривизна изгиба незначительна, то в изгиб можно вставить тонкий кусок клееной

фанеры. В обоих случаях, когда клей полимеризуется, он сохраняет приданную детали'форму.

При другом способе производят нарезку пропилов в клееной

фанере на нужную глубину, причем требуется сделать определенное

количество пропилов, что позволило бы получить загиб правильной формы. Затем в кривую загиба вклеивают лист фанеры, волокна

которой должны располагаться концентрически с изгибаемыми

слоями. Этот лист фанеры и позволяет сохранить детали приданную величину загиба. Как в случае вставки тонкого кусочка клееной фанеры, так и в случае применения метода выреза пропилов нагрев токами высокой частоты может значительно ускорить схватывание или полимеризацию клея.

Шаблон для применения обоих этих методов образования кри вой состоит из листа клееной фанеры, у одного конца которого закреплены упорные брусочки, а у другого имеется приподнятая вверх секция с электродом; форма кривизны ее соответствует кри визне наружной поверхности изготовляемой гнутой детали. Съемная нажимная деталь, нижняя поверхность которой имеет форму, соот ветствующую кривизне внутренней поверхности изготовляемой гну той детали, покрыта другим электродом, прикрепленным к ней шпильками. Когда изготовляемая панель уложена на место, нажим ная деталь заставляет изгибаемую часть панели принять надлежа щую форму и, таким образом, при подводе к электродам токов высо

кой частоты древесина нагревается, что вызывает быструю полиме

ризацию клея. На рис. 21 показано такое устройство, в котором нажимная деталь удерживается на своем месте при помощи колен чатых струбцин. Нажимная деталь выполнена в виде бруска и имеет

такую толщину, при которой обеспечивается нужная жесткость.

Деталь не изгибается в центре, и величина давления, прикладывае мого к центральной части клеевой пленки, не снижается. Если при меняют метод нарезки пропилов, то склеиванию подвергают самый изгиб. Когда загибаемая деталь не загнута, часть клеевого раствора

попадает в пропилы, а также покрывает не подвергнутые пропили ванию поверхности детали. Как только облицовочный лист фанеры уложен на место и прижат нажимной деталью, к электродам может быть подведен ток высокой частоты. Это вызывает полимеризацию

клея как в пропилах, так и на внутренней поверхности облицовочной фанеры, тем самым сразу придавая выклеенной детали нужную прочность.

44

товка к формированию ножек включает раскрой плиты, нанесение и подсушивание мочевинного клея и облицовку строганой фанерой.

Плита укладывается в пресс-форму, и к ней очень осторожно при кладывается начальное давление. Одновременно включают генера тор. Электроды размещены в матрице и пуансоне. Верхний электрод сделан из алюминиевого листа толщиной 0,5 мм, нижний — из меди толщиной 0,2 мм. Под действием нагрева средней части плита в месте

приложения давления начинает изгибать ся, так как клей в этом месте размягчает ся, становится текучим, поэтому плита

изгибается до нужного профиля без повреждения, после чего клей затверде вает, сохраняя приданную плите форму. При колебательной мощности генератора около 0,3 кет время прогрева, включая время формирования профиля, составляет

2 мин. Профиль формируют при давлении 15—20 кг!см2. В связи с непрерывно изме няющимся расстоянием между электро дами меняется и величина напряженности в межэлектродном пространстве. В тече ние всего цикла прессования во избежание

пробоя требуется непрерывно изменять напряжение на выходном контуре генера тора. Эта операция, к сожалению, не авто

матизирована и зависит от квалификации оператора.

Применяется и другая технология изгибания древесно-волокнистых плит.

Например, для формирования дна ящика участки нарезанных заготовок, которые должны быть согнуты, вымачивают в воде.

Продолжительность вымачивания до

3,5 час. На рис. 26 показан поперечный разрез формы для изгибания. Подготов

ленную заготовку, которая после обра ботки приобретает форму дна 1, помещают

Р и с. 26. Поперечный разрез формы для изги бания:

/ — дно выдвижного ящика; 2 — электроды; 3 — вводы высокочастот ной энергии; 4 — натя гивающие пружины; 5 — дистанционные пружины; 6 — пуансон; 7 — мат рица из клееной древе

сины; 8 — станина

в пневматический пресс между электродами 2, присоединенными

к генератору через вводы 3. Нижний электрод изготовлен из эластич

ного и прочного латунного листа толщиной 0,3 мм, который растя гивается четырьмя пружинами 4. Этот электрод действует в качестве гибкой прокладки, которая воспринимает трение между стенками формы и изгибаемой заготовкой, частично предохраняя заготовку от разрыва. Электрод, натянутый пружинами, облегчает извлечение детали из пресс-формы после прекращения давления. Дистанцион ные пружины 5 служат в качестве демпферов при опускании пуан сона 6 на матрицу 7. Пуансон и матрица сделаны из клееной древе

47

сины. Рабочая поверхность пуансона покрыта алюминием толщиной 0,5 мм, который является верхним электродом.

В прессе под воздействием давления и диэлектрического нагрева до 80° заготовка принимает заданную форму и просушивается до влажности 6—8°/о.

Как и в предыдущем случае, здесь необходимо регулировать напряжение на электродах по мере продвижения пуансона. При колебательной мощности генератора 0,2 кет одна деталь изгибается и склеивается -в течение 1,5 мин.

Фанерование скошенных краев вырезов в панелях с нагревом токами высокой частоты является методом, оказавшимся популяр ным благодаря легкости его применения. Экономия рабочего времени

весьма значительна, а качество работы более высокое, чем при ручном методе. Шаблон для выполнения этой работы состоит из облицованной резиной формы, на которую накладывается рамка из

кусочков фанеры, скрепленных гуммированной лентой. Затем панель с вырезом накладывается таким образом, что, когда она оказы вается прижатой к рамке, резина давит на облицовочную фанеру, прижимая ее к краям выреза и удерживая на месте во время поли меризации клея. Под слоем резины имеется один электрод, а второй закреплен на верхней нажимной детали. Поэтому в шаблоне, загру

женном деталями, клеевая пленка находится в промежутке между

электродами, что дает возможность достигнуть быстрой полимери зации клея. Резина должна быть более толстой, чем панель, чтобы

в случае, если отверстие окажется немного меньшим или немного большим, чем стандартное, давление все же оказалось бы прило

женным к клеевой пленке облицовочной фанеры. Шаблон подобного типа показан на рис. 27, где верхняя нажимная деталь прижимается вниз при помощи коленчатых струбцин. Обычно имеются два одина ковых шаблона. Если один из них находится под током для нагрева склеиваемой детали, второй (см. левую часть рис. 27) загружается новой деталью для фанерования отверстия.

Этот метод фанерования применяется также и тогда, когда углы

вырезов |

прямые, |

а не закругленные (см. |

готовую панель внизу |

рис. 27). |

Разница |

лишь в том, что полоски |

облицовочной фанеры |

перед склеиванием их гуммированной лентой должны вырезаться

более точно, чтобы они как раз приходились |

над |

углами |

вырезов |

в панели. Какова бы ни была форма выреза |

в |

панели, |

его края' |

можно легко фанеровать описанным методом при условии, что обли цованный резиной шаблон имеет надлежащую форму. Экономия

времени, достигнутая при выполнении операции фанерования одного

отверстия разных форм, достигала даже 8 мин. Эта экономия оправ дывает затраты на изготовление приспособлений для фанерования.

Многослойные лыжи склеивают в деревянных пресс-формах

(рис. 28), определяющих необходимую конфигурацию лыж. Между верхней и нижней частями формы вкладывают резиновый шланг, а под шлангом и над ним укладывают по одной лыже. В резиновый

шланг подается сжатый воздух давлением 4—8 ати, благодаря чему

48