книги из ГПНТБ / Основы гальванотехники П. М. Вячеславов. 1960- 9 Мб

.pdfШиротах, оказывается нестойким в тропическом кли мате. Причиной этого служит интенсивное растворе ние и смывание водой и влагой воздуха слоя солей цинка, образующегося на поверхности цинка при кор розии. В результате этого происходит обнажение глубинных слоев металла, и скорость коррозии не за медляется.

Коррозийная стойкость может оцениваться каче ственно или количественно. К качественным методам выражения коррозии относятся: наблюдение внешнего вида (визуальный метод), микроисследование и др.

Метод наблюдения состояния поверхности приме няется прежде всего в тех случаях, когда продукты коррозии остаются на образце в виде нерастворимого осадка. Происходящие изменения регистрируются пу тем краткого описания, а также при помощи фотогра фирования. Микроисследование применяется для более тщательного изучения образцов, подвергающихся кор розии. Для исследования обычно применяют биноку лярный микроскоп при 20—100-кратных увеличениях.

Количественно коррозийная стойкость часто оце нивается наиболее простыми показателями — временем появления первого коррозийного очага и числом кор розийных центров на единицу поверхности. В ряде случаев о коррозийном процессе судят по изменению механических свойств, электрического сопротивления и отражательной способности. Весьма широко при меняется определение потери в весе образца. При опре делении потери в весе некоторая трудность заклю чается в том, чтобы удалить с образца продукты коррозии, не затронув в то же время самого металла. Это достигается подбором соответствующих раство рителей.

Для сравнительной оценки коррозийной стойкости - металлов рекомендуется пользоваться десятибалльной шкалой коррозийной стойкости, приведенной в табл. 3.

Для пересчета глубинного показателя (в мм/год) в весовой (в г/м2-ч) применяется следующая формула:

п__ К-87&

11 ~ 7-100 ’

где /7 — глубинный показатель, в мм/год; К — весовой показатель (потеря в весе), в г/м?-ч\ у —удельный вес металла.

2* |

19 |

Таблица 3

Шкала коррозийной стойкости металлов

Группа стойкости |

Скорость |

Балл |

коррозии |

||

|

(в MMjzod) |

|

Совершенно стойкие |

0,001 |

О |

Весьма стойкие . . |

0,001-0,005 |

1 |

Стойкие .................... |

0,005—0,01 |

2 |

|

0,01-0,05 |

3 |

Пониженностойкие . |

0,05—0,1 |

4 |

0,1-0,5 |

5 |

|

Малостойкие |

0,5-1,0 |

6 |

1,0-5,0 |

7 |

|

Нестойкие |

5,0-10,0 |

8 |

10,0 |

9 |

Наиболее правильное представление о коррозийной стойкости изделий может быть получено при испыта ниях в естественных условиях эксплуатации, но про должительность этих испытаний не позволяет реко мендовать их для производственного контроля.

6. Структура гальванических покрытий

Под структурой гальванического покрытия понима ются размер и форма кристаллов, из которых состоит металлическое покрытие, и их расположение по отно шению к поверхности катода. Гальваническое осаж дение металлов можно рассматривать как кристалли зацию, которая складывается из двух процессов: образования отдельных кристаллов и их роста. В за висимости от скорости каждого из этих процессов получается та или иная структура осадка.

В том случае, когда в начальный момент электро лиза образуется большое число новых, медленно рас тущих кристаллов, металл выделяется в виде мелко кристаллического осадка. Если же первоначально об разуется небольшое число кристаллов, которые быстро растут, то металл получается крупнокристаллическим.

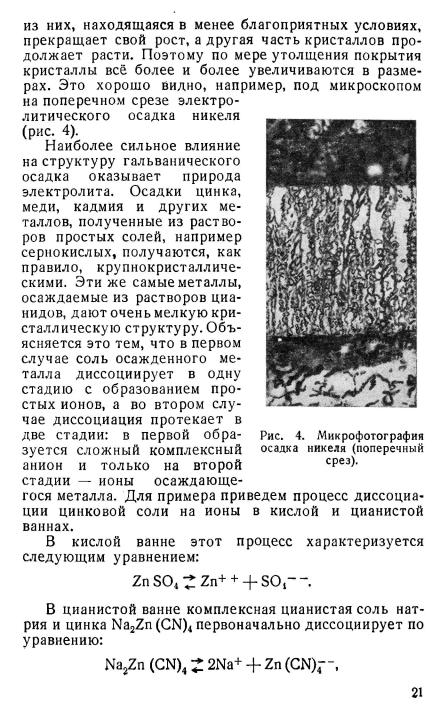

Размеры кристаллов металлического осадка не одинаковы по толщине слоя. Сперва на поверхности катода выделяются очень мелкие кристаллы. Часть

20

а затем

Zn (CN)~ X Zn++ + 4CN-.

Так как комплексный цианистый анион диссоци ирует очень слабо, то концентрация простых ионов очень низкая. В этих условиях получаются покрытия со значительно меньшей величиной отдельных кри сталлов, чем в кислых ваннах. Величина кристаллов

при |

этом бывает настолько малой (10-5-4-10-7 см), |

что |

их нельзя увидеть даже под микроскопом. |

Природа электролита оказывает влияние не только на размер кристалчов, но и на их ориентацию по отно шению к поверхности катода. Так, например, кристаллы меди, полученные из сернокислого электролита, рас полагаются перпендикулярно к плоскости катода, а кри сталлы меди из цианистого электролита растут бес порядочно, хаотически.

Уменьшить величину кристаллов можно также до бавлением к основному электролиту (раствору соли выделяемого металла) некоторых органических ве ществ. В таком направлении действуют желатина, клей, фенол, крезол, дисульфонафталиновая кислота и ряд других добавок. Например, если к электролиту, содер жащему 250 г/л медного купороса и 30 г/л серной кислоты, добавить 0,01 г/л желатины, то структура осадка становится настолько тонкой, что отдельные зерна меди в осадке почти неразличимы под микро скопом.

Подобное же влияние на структуру оказывают гидраты окислов некоторых металлов, образующиеся в прикатодном слое в процессе электролиза.

Образование гидратов окислов металлов происхо дит обычно в слабокислых или нейтральных средах в условиях совместного выделения металла и водорода, когда происходит подщелачивание прикатодного слоя электролита (накапливание ионов ОН-). Гидраты окис лов осаждаются совместно с металлом, образуя мелко кристаллический осадок.

При повышении содержания гидратов окислов металлов качество осадка ухудшается: он становится хрупким, темным по цвету, грубошероховатым.

С увеличением кислотности гидратообразование снижается. Особенно заметное влияние концентрации

22

водородных ионов на структуру и свойства осадков наблюдается у таких металлов, как железо, никель и кобальт. Водород, выделяющийся совместно с ме таллом, может поглощаться осадком.

Электроосажденные металлы по-разному поглощают водород. Так, хром содержит около 0,45 весового процента водорода, железо, никель, кобальт — до 0,1 %,

цинк — 0,01—0,001%, Другие металлы — еще меньше.

Несмотря на сравнительно небольшое процентное содержание водорода в металлах, в осадке возникают большие внутренние напряжения, которые являются причиной его отслаивания от основы, образования пу зырей и повышенной хрупкости.

На структуру покрытий большое влияние оказы вает режим электролиза.Повышение плотности тока при водит к уменьшению величины кристаллов в осадке. Однако в некоторых случаях подобная закономерность наблюдается лишь с определенной плотности тока: сначала происходит укрупнение кристаллов, и лишь начиная с определенной плотности тока, величина их уменьшается.

Повышать плотность тока можно только до опреде ленного предела, после которого наступает нарушение процесса. Вследствие сильного обеднения прикатодного слоя ионами металла наблюдается отложение металла на некоторых выступающих участках катода, где образуются так называемые дендриты. При еще более высокой плотности тока катод покрывается губчатой порошкообразной массой, которая состоит из мелких отдельных кристаллов или их сростков, непрочно связанных между собой и с основой.

Влияние температуры противоположно влиянию плотности тока. С повышением температуры осадки становятся более крупнокристаллическими. Такое влия ние температуры связано прежде всего с увеличе нием скорости диффузии ионов к катоду.

В практике гальванотехники учитывается взаимно противоположное влияние температуры и плотности тока, т. е. возможность получения мелкокристалли ческих осадков при работе на усиленном режиме (высокая плотность тока и высокая температура элек тролита).

В том же направлении, как и повышение темпера

23

туры, влияет перемешивание электролита, |

но вместе |

|

с тем перемешивание в |

известной мере компенсирует |

|

убыль ионов металла в |

прикатодном слое |

и, следова |

тельно, позволяет работать при большей плотности тока, ускоряя процесс осаждения металлов.

Для целей гальванотехники наиболее пригодны мелкокристаллические покрытия, так как они обладают наименьшей пористостью и лучше защищают металл от коррозии.

Механические свойства гальванических покрытий также тесно связаны с величиной кристаллов. Круп нокристаллический осадок имеет пониженные твер дость и износоустойчивость по сравнению с мелко кристаллическим осадком того же металла.

7. Рассеивающая способность электролитов

Качество гальванического покрытия определяется не только его структурой. Важным фактором является толщина покрытия и равномерность его распределе ния по поверхности изделия.

В гальванотехнике весьма часто для расчета тол щины осадка применяют закон Фарадея, однако такой расчет дает представление лишь о средней толщине осадка на всей покрываемой поверхности изделия. Фактически вследствие неравномерного распределения тока на поверхности катода даже в случае применения одинаковых по размерам и параллельно расположен ных электродов не удается получить совершенно рав номерных покрытий. Это объясняется тем, что сечение электролита больше площади электродов, и электри ческий ток может подходить к краям электродов вне межэлектродного пространства, т. е. плотность тока на краях будет больше, чем в средней части катода.

Само собой разумеется, что при осаждении покры тия на катоды, имеющие неправильную форму (сложнопрофилированные), эта неравномерность покрытия увеличивается в несколько раз.

на |

Неравномерность толщины гальванических осадков |

профилированных катодах прежде всего зависит |

|

от |

расстояний между анодом и_ различными участками |

24

катода. На ближнем к аноду участке катода осядет больше металла, а на дальнем — меньше. Вместе с тем практикой установлено, что в ряде случаев тол щины металлов, измеренные на различных участках сложнопрофилированного катода, разноудаленных от анода, непропорциональны расстояниям. Так, например, если взять металлический шарик диаметром ~ 50 мм и поместить его в качестве катода в золотой циани стый электролит на расстоянии 150 мм от плоского анода, то в процессе электролиза он весь покроется золотом, а определение толщины золотого покрытия в различных местах покажет, что она практически одинакова. Эта способность электролита давать более равномерные осадки называется рассеивающей спо собностью электролита.

На рассеивающую способность электролита влияют многие факторы: природа электролита, температура и удельное электрическое сопротивление раствора, геометрические размеры и форма ванны и электродов. Так, все электроды, имеющие в своем составе ком плексные соли (например, цианистые) обладают хоро шей рассеивающей способностью, а электролиты, со ставленные из простых солей (медный, цинковый и никелевый сернокислые электролиты), обладают более низкой рассеивающей способностью.

Равномерность распределения металла по поверхно сти катода зависит от характера изменения выхода по току с плотностью тока. Распределение металла становится менее равномерным в процессах, в которых выход по току возрастает с его плотностью, и более равномерным в обратном случае.

На равномерность распределения металла оказывают благоприятное влияние некоторые добавки неорганиче ских соединений, например нейтральные соли щелочных металлов, а также коллоидные и поверхностно-актив ные вещества.

Режим электролиза (плотность тока, температура) также оказывает влияние на рассеивающую способность электролита. В большинстве случаев для более рав номерного распределения металла следует применять тем меньшую плотность тока, чем сложнее форма покрываемых изделий. Температура может сказываться по-разному и устанавливать ее необходимо опытным

25

путем. В некоторых процессах не представляется возможным подобрать условия, обеспечивающие хоро шую рассеивающую способность. В таких случаях применяют следующие искусственные приемы:

1)анодам придают формы покрываемых изделий;

2)увеличивают расстояния между анодом и покры

ваемым изделием;

Рис. 5. Схема ячейки для определения рассеивающей способности:

А — анод: Кх — дальний катод: Кг — ближний катод; Ах и Да — амперметры; R — реостат.

3)применяют дополнительные катоды для отвле чения на них избыточного тока;

4)используют непроводящие экраны, которые рас полагают между анодом и защищаемым участком ка тода.

Имеется много способов количественной оценки

рассеивающей способности.

По методу Херинга и Блюма рассеивающая спо собность определяется отношением привеса металла на двух катодах, находящихся на различном рассто янии от анода. Для этой цели обычно применяется прямоугольная ванна, в обоих концах которой уста навливаются параллельно включаемые неподвижные катоды (пластины), а подвижный сетчатый анод рас полагается между ними так, чтобы расстояние от него до одного из катодов в 5 раз превышало расстояние до другого катода.

Схема расположения электродов в ванне Херинга

26

и Блюма показана на рис. 5. Рассеивающая способ ность вычисляется по следующей формуле:

к_Мь_

Т=——^МОО,

к’

где Т — рассеивающая способность, в %;

к— отношение расстояний между электродами, равное 5:1;

7Иб — количество металла, выделившегося на ближ нем катоде;

7ИД — количество металла, выделившегося на даль нем катоде.

8. Назначение металлических покрытий и их толщина

Выбор покрытий, а также их |

толщина зависят |

от |

||||||

условий службы |

изделий. В табл. |

4 приводятся при |

||||||

меняемые |

толщины покрытий в |

зависимости от |

их |

|||||

|

Назначение покрытий и их толщина |

Таблица 4 |

||||||

|

|

|

||||||

Назначение покрытия |

Металл |

|

Металл |

Толщина |

|

|||

основы |

|

покрытия |

покрытия |

|

||||

|

|

|

|

|

|

|

(в мк) |

|

Защита от |

атмосферной |

Сталь |

|

Цинк |

3-35 |

|

||

коррозии |

........................ |

|

|

|

|

|||

Защита от действия мор |

|

|

|

|

|

|||

ской воды и атмосферы, |

|

|

|

|

|

|||

насыщенной |

морскими |

|

|

|

|

|

||

испарениями .................... |

|

сер |

я |

|

Кадмий |

7-50 |

|

|

Защита от |

действия |

|

|

|

|

|

||

ной кислоты, |

ее |

солей |

|

|

|

30-1 000 |

||

и сернистых соединений |

я |

|

Свинец |

|||||

Защита от коррозии кон |

|

|

|

|

|

|||

сервной тары и покры- |

|

|

|

|

|

|||

тие под пайку................ |

|

я |

|

Олово |

1,5-5,0 |

|

||

Защита от действия орга |

|

|

|

|

|

|||

нических кислот (кухон- |

|

|

- |

10-25 |

|

|||

ные и столовые изделия) |

9 |

|

|

|||||

То же.................................... |

|

|

|

Я |

|

Хром |

50-70 |

|

'Защитно-декоративная от- |

Сталь, медь |

|

Никель |

5-25 |

|

|||

делка ................................ |

|

|

|

|

|

|||

То же |

|

|

|

и ее сплавы |

|

Хром |

1—40 |

|

|

|

|

То же |

|

|

|||

|

|

|

|

Сталь |

|

Медь — ни |

13-451 |

|

кель — хром

1 Суммарная толщина.

27

Продолжение табл. 4

|

Назначение |

покрытия |

Металл |

Металл |

Толщина |

|||

|

ОСНОВЫ |

покрытия |

покрытия |

|||||

|

|

|

|

|

|

|

|

(в мк) |

Защитно-декоративная от- |

Сталь |

Медь — ни- |

15-451 |

|||||

делка ................................ |

|

|

|

|

кель или |

|

||

|

|

|

|

|

|

|

никель — |

|

|

|

|

|

|

|

|

медь — ни |

|

То же |

|

|

Сталь , медь |

кель |

6-121 |

|||

|

|

Никель — |

||||||

V |

Я |

• • |

|

|

и ее сплавы |

хром |

5-20 |

|

............................ |

|

Медь , |

ла- |

Серебро |

||||

|

|

|

|

|

тунь |

|

|

|

Покрытие |

гартовых сте |

То же |

Золото |

0,3-10 |

||||

Гарт |

|

|

||||||

|

|

|

|

реотипов |

Никель |

10-100 |

||

Повышение сопротивления |

Сталь, |

|

|

|||||

|

|

|

|

износу |

Хром |

3-500 |

||

Восстановление изношен |

чугун |

|

|

|||||

|

|

|

|

|||||

ных деталей и повыше |

|

|

|

|

||||

ние износостойкости . . |

То |

же |

Железо |

10-2000 |

||||

Защита деталей от наугле |

|

|

|

|

||||

роживания при цемента |

|

|

|

|

||||

|

|

|

|

ции |

................................Сталь |

Медь |

20-40 |

|

Гальванопластика .... Медь, |

алю- |

|

250—2 000 |

|||||

|

|

|

|

|

миний |

|

|

|

Улучшение антифрикцион- |

Сталь , медь |

Индий |

0,3-3 |

|||||

ных и оптических свойств |

ее сплавы |

|

|

|||||

Улучшение |

|

антифрикци |

|

|

|

|

||

онных свойств и покры |

|

|

|

|

||||

тие под пайку ............ |

То же |

Сплав олова |

10—100 |

|||||

Улучшение сцепления ре |

|

|

и свинца |

|

||||

|

|

|

|

|||||

зины при горячем прес |

|

|

|

|

||||

совании |

........................ |

поверхност |

я |

я |

Латунь |

3-5 |

||

Уменьшение |

|

|

|

|

||||

ного |

электросопротив |

|

|

Серебро |

5-20 |

|||

ления ............................ |

|

|

я |

я |

||||

Повышение отражательной |

|

|

Медь — ни- |

15-25 1 |

||||

|

|

|

|

способности ................ |

0 |

я |

||

То же |

|

|

|

|

кель — хром |

10-20 |

||

износоустой |

я |

я |

Серебро |

|||||

Повышение |

|

|

|

|

||||

чивости |

и |

отражатель |

|

|

|

|

||

ной |

способности .... |

|

|

Родий |

0,1-0,15 |

|||

Защита от |

коррозии точ |

|

|

|

|

|||

ных приборов ............ |

Медь и ее |

Палладий |

2-6 |

|||||

То же |

|

|

сплавы |

Золото |

10-20 |

|||

|

|

То же |

||||||

1 |

Суммарная толщина. |

|

|

|

|

|||

28