книги из ГПНТБ / Чушев М.Р. Точное литье

.pdfСопоставление химиче и механических свойств проката

Данные химического

Марка стали |

гост |

С |

Si |

Мп |

|

|

углерод |

кремний |

марганец |

Сталь 3 |

380-60 |

0,14— |

0 ,1 2 - |

0.4— |

|

|

0,22 |

0,3 |

0,65 |

25 Л |

977—53 |

0,22— |

0,17— |

0 ,5 - |

|

|

0,3 |

0,37 |

0,8 |

Сталь 15 |

1051—50 |

сл |

не более |

не более |

|

|

ОО СП 1 |

0,2 |

0,6 |

15 Л |

977-53 |

0 ,4 2 - |

0,17 |

0 ,5 - |

|

|

0,5 |

0,37 |

0,8 |

|

Т а б л и ц а 1 |

ского анализа |

|

и стального литья |

|

анализа, % |

Данные механических свойств |

Р |

S |

П р ед ел , к г / м м г |

относительное, |

|||

ф о с ф о р |

с е р а |

|

|

|

% |

|

н е |

более |

т е к у |

п р о ч |

у д л и |

с у ж е |

|

чести |

ности |

нение |

н и е |

|||

|

|

|||||

0 , 0 8 |

0 , 0 6 |

2 2 - 2 4 3 8 — 4 7 2 1 - 2 3 |

— |

|||

0 , 0 6 |

0 , 0 6 |

2 4 |

4 5 |

19 |

3 0 |

|

к и сл ы й |

процесс |

|

|

|

|

|

0 , 0 4 |

0 , 0 4 |

3 2 |

£5 |

13 |

4 0 |

|

0 , 0 6 |

0 , 0 6 |

3 2 |

5 5 |

12 |

2 0 |

|

кислый процесс

ударная

вязкость,

к г ! с м ?

—

4

— т

3

10 |

-.и |

менее 3 мм, если толщина тела не более 5 диа метров.

Практика показывает, что такие отверстия имеют недостаточно прочное огнеупорное по крытие и поэтому часто пробиваются при за ливке металлом.

Глухие отверстия диаметром менее 10 мм при глубине их более 5 диаметров делать не рекомендуется. Дно таких отверстий часто имеет некачественное покрытие, которое так же пробивается металлом при заливке.

При определении размеров пресс-форм нужно к размерам чертежа отливки добавлять 2% на усадку. Однако механически делать эту прибавку будет ошибочным, так как усад ка зависит от конструкции и габаритов отлив ки. На заводе для некоторых отливок мы оп ределили усадку в 1,2—1,5%.

Существует много способов изготовления пресс-форм. Наиболее распространенным яв ляется изготовление пресс-форм из алюминия и стали. Пресс-формы из стали самые дорогие, но они дают высокий класс точности и долго вечны в эксплуатации. Такие пресс-формы обеспечат выплавку нескольких сотен тысяч

моделей. Нащ завод изготовляет пресс-формы из стали.

12

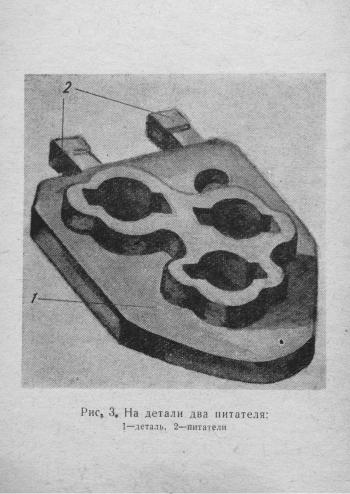

После определения размеров пресс-форм на чертеже отливки наносят места располо жения и размеры питателя. Два питателя де лают при удлиненных отливках или в деталях особой конструкции. Очень важно установить место питателя, связав его с формой блока. Определение размеров питателя должно осно вываться на правиле: металл в нем должен затвердевать позже чем в детали, тогда будет обеспечиваться питание отливки жидким ме таллом. Если подвод металла предусмотрен правильно, получается плотное тело отливки.

Дадим несколько проверенных практикой

советов установки питателей:

1) питатель следует располагать на более

толстой части тела отливки (рис. 1); 2) если в отливке имеется центровое сквоз

ное отверстие, то питатель следует распола гать не сбоку, а по окружности отверстия, во всю длину тела, но не сквозным кольцом, а только частью его (рис. 2);

3) если один питатель неустойчив, то сле дует сделать два питателя (рис. 3); второй питатель в этом случае применяется для удер

жания детали на стояке при отливке. Практически расчетное сечение питателя

нужно увеличивать в 1,5—2 раза, так как вес модели обычно отламывает расчетное сечение,

13

нами способ связывания пресс-форм заимство

ван у московских заводов. |

собирается |

||

Пресс-форма |

быстро |

и хорошо |

|

и разбирается, |

легко |

достигается |

плотность |

прилегания ее частей друг к другу. В прессформе предусматривается отверстие диамет ром 2—4 мм для ввода модельной массы. Верхняя часть заканчивается воронкой, в ко торую вставляется наконечник шприца с мо дельной массой. Как правило, это отверстие следует располагать в питателе. Расположе ние места ввода модельной массы в прессформу должно быть удобным для операции запрессовки.

После снятия шприца с пресс-формы на мо дели всегда остается след от отверстия в ви де небольшого выступа или углубления. Это вызывает необходимость ремонта модели. Ес ли модельная масса вводится через питатель, таким дефектом на питателе можно пренеб речь.

При проектировании пресс-формы нужно стремиться к тому, чтобы ее вес был мини мальным, в противном случае это отрицатель но скажется на производительности труда при изготовлении Модели.

При организации труда следует воспользо ваться оправдавшими себя на практике тех-

II

пологическими картами, лучше подетальными или же на группу деталей. Образец такой кар ты дан в приложении № 2.

Блок может состоять либо из стояка, к ко торому в виде веток припаиваются модели, либо из пластины с укороченным стояком. В верхней плоскости (снизу) припаивают мо дели. Мы практикуем припайку к стоякам.

Располагать модели на стояке надо так, чтобы расстояние между моделями в самом узком месте было не менее 10 мм, иначе в этих местах не обеспечивается надежная тол щина огнеупорного покрытия. Не следует рас полагать модели близко к литниковой чаше. Расстояние от воронки стояка до верхней де тали должно быть приблизительно 70 мм.

ПРИГОТОВЛЕНИЕ МОДЕЛЬНОЙ МАССЫ

Масса для выплавляемых моделей состоит из смеси парафина со стеарином. Однако та кая рецептура смеси оправдана только для начала производства. Достаточно доброкаче ственные модели получаются из смеси, состоя щей из 70—80% возврата и 30—20% свежей смеси (равных частей парафина и стеарина).

19

Стояки можно изготовлять из возврата, Но полноценный возврат получается только при вытопке моделей в горячей воде. В настоящее время нами проводится работа по внедрению состава БПС (буроугольный воск, парафин, стеарин) в пропорции 3 :5 : 2. Он обладает лучшими свойствами, особенно в летнее время.

Следует внимательно следить за качеством модельной массы, так как она приобретает хрупкость вследствие неправильной пропор ции или при недостаточном обновлении. Хруп

кость вызывает появление трещин на |

модели. |

||||

Большое |

значение |

для |

качества |

моделей |

|

имеет температура |

массы, |

которая |

должна |

||

быть в пределах |

43—46°, и хорошее |

переме |

|||

шивание |

ее (см. |

приложение № 1, |

пункты |

||

2 - 6). |

|

|

|

|

|

Модельную массу приготовляют в воскотопке, где очень важно сохранять указанную температуру. На практике нашего и других заводов проверено: повышение температуры в воскотопке приводит к увеличенной усадке и модель получается плохой; при понижении температуры плохо заполняется пресс-форма, кроме того, поверхность отливок из таких мо делей получается нечистой, иногда с узорами.

20