- •Глава 7.

- •Инженерные мероприятия

- •7.2. Очистка газопылевых выбросов

- •Используемые рукавные электрофильтры

- •7.3. Очистка газовых выбросов от газо- и парообразных загрязнителей

- •7.4. Очистка сточных вод

- •Биологическая очистка

- •7.5. Питьевая вода, методы, способы и средства обеспечения её качества

- •7.6. Утилизация и ликвидация твёрдых промышленных и бытовых отходов

- •7.7. Малоотходные и безотходные производства

- •7.8. Экологизированные (ресурсосберегающие) технологии

- •7.9. Биотехнологии и их значение для защиты окружающей среды

- •7.10. Экологическая эффективность малоотходных и ресурсосберегающих производств

- •Вопросы для самоконтроля

- •Глава 8. Взаимозависимость экологии и экономики

- •8.1. Влияние экологии на экономику

- •8.2. Эколого-экономический учёт природных ресурсов и загрязнителей

- •8.3. Механизмы финансирования охраны окружающей природной среды

- •Плата за использование природных ресурсов

- •Экологические фонды

- •Экологическое страхование

- •Экологическая обусловленность экономики

- •Зависимость экономики от ресурсов биосферы

- •8.4. Основные условия экологизации экономики Основные составляющие

- •8.5. Показатели природноохранной деятельности предприятий

- •8.6. Оценка природных ресурсов и экономико-экологического ущерба

- •8.7. Охрана окружающей среды на предприятии и эффективность производства

- •8.8. Экономическая оценка ущербов от загрязнения окружающей среды

- •8.9. Экономическая эффективность природоохранных мероприятий

- •Вопросы для самоконтроля

- •9.2. Классификация чрезвычайных ситуаций

- •9.3. Законодательно-правовые акты в области чрезвычайных ситуаций

- •9.4. Определение материального ущерба и числа жертв при чрезвычайных ситуациях

- •9.6. Устойчивость функционирования производственных объектов в условиях чрезвычайных ситуаций

- •Вопросы для самоконтроля

- •Глава 10. Природоохранная деятельность россии

- •10.1. Нормативные документы по охране природной среды в России

- •10.2. Основные направления в природоохранной деятельности рф

- •1. Природно-экономические особенности хозяйства

- •2. Прогноз антропогенных изменений природного комплекса и их влияние на развитие хозяйства

- •3. Система мер комплексной охраны природы на территории хозяйства

- •10.3. Международное сотрудничество рф в области охраны природной среды

- •Вопросы для самопроверки

- •Заключение

- •Список литературы

- •Глава 1. Природные ресурсы России и их потенциал 10

- •Глава 2. Сущность и основные виды природопользования 49

- •Глава 3. Критерии оценки загрязняющих веществ в биосфере 93

- •Глава 4. Воздействие легкой промышленности на окружающую

- •Глава 5. Энергетика и экология окружающей природной среды 168

- •Глава 6. Влияние загрязненной среды обитания на здоровье

- •Глава 7. Природоохранные мероприятия, техника и технологии 405

- •Глава 8. Взаимозависимость экономики и экологии 510

- •Глава 9. Безопасность населения в чрезвычайных ситуациях 552

- •Глава 10. Природоохранная деятельность России 582

- •И охрана окружащей среды

- •153003 Г. Иваново, ул. Рабфаковская, 34

Используемые рукавные электрофильтры

1. Электрофильтр ЭГВ – предназначен для очистки от пыли невзрывоопасных газов и аспирационного воздуха с температурой до +33 0С.

2. Электрофильтр ЭГАВСРК – используется для эффективной очистки от пыли невзрывоопасных и непожароопасных дымовых газов при температуре от +130 до +250 0С после котлоагргатов СРК целлюлозно-бумажной промышленности.

3. Электрофильтр ЭВЦТ – применяется для очистки от пыли фосфорсодержащих газов с температурой от +230 до +600 0С, отходящих от электротермических печей.

4. Электрофильтр ЭГАЛТ – необходим для очистки высокозапыленных (до 1000 г/м3) высокотемпературных (до +500 0С) агрессивных газов автогенных процессов цветной металлургии.

5. Электро-фильтро-вентиляционный агрегат ЭФВА – предназначен для отсоса и высокоэффективной очистки невзрывоопасной и непожароопасной смеси воздуха с аэрозолем, образующимся при сварке и холодной штамповке металлов при температуре очищаемой смеси до +60 0С и разряжении не более 0,6 кПа.

Для расчёта циклонов необходимы следующие исходные данные:

– количество очищаемого газа при рабочих условиях (Р, кг,м3);

– динамическая вязкость газа при рабочей температуре, Па – 1;

– дисперсный состав пыли, задаваемый параметрами газа (СВХ, г/см3,плотность частиц (Ргi кг/м3);

– требуемый эффект очистки газа (ή).

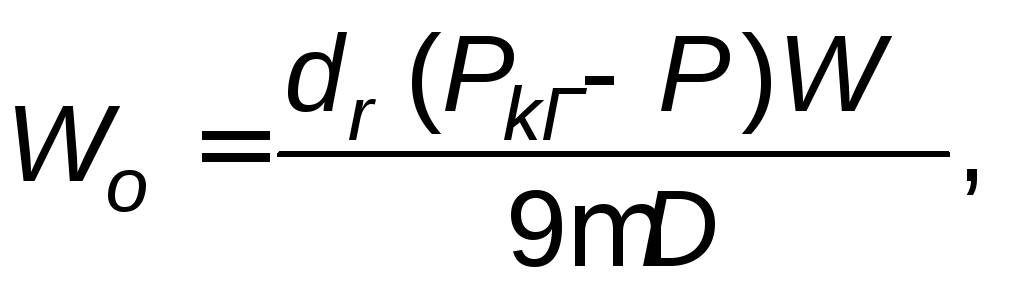

Теоретическую скорость осаждения частиц рассчитывают по формуле

где WГ – окружная скорость циклона, м/с-1;

dr – диаметр циклона, м;

D – диаметр частиц, м;

µ – допустимая концентрация частиц, кг/м3.

Диаметр циклона определяется допустимой запылённостью газов. Если диаметр циклона составляет 800 , 600, 500, 400, 300, 200, 100 мм, то допустимая концентрация частиц будет составлять соответственно 2,5; 2,0; 1,5; 1,2; 1,0; 0,8; 0,6 кг/м3.

7.3. Очистка газовых выбросов от газо- и парообразных загрязнителей

В настоящее время для очистки промышленных газов от парообразных загрязнителей используются два типа газо- и пароулавливающих установок.

Первый тип установок обеспечивает санитарную очистку выбросов без последующей утилизации уловленных примесей, количество которых невелико, но они даже в малых концентрациях очень опасны для здоровья человека.

Второй тип установок предназначен для промышленной очистки выбросов больших объемов вредных примесей с последующей их концентрацией и дальнейшим использованием в качестве исходного сырья в различных технологических процессах. Установки второго типа являются составляющими элементами для разработки малоотходных и безотходных технологических процессов.

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на следующие основные группы: промывка растворителями примесей (абсорбция); промывка выбросов растворами реагентов, связывающих примеси химически (хемсорбция); поглощение примесей с помощью каталитического превращения; термический метод (прямое и термическое окисление), адсорбция – поглощение вредных примесей порами твердых тел.

Оборудование для очистки газов названными методами классифицируется следующим образом (рис. 7.14).

Рис.7.14. Классификация оборудования для очистки от газо- и парообразных загрязнителей

Метод абсорбции – очистка газовых выбросов от газов и паров, основанная на поглощении их жидкостью. Для этого используют абсорберы. Абсорбция обеспечивает очистку газовых выбросов путём разделения газовоздушной смеси на составные части за счёт поглощения одной или нескольких вредных примесей, содержащихся в этой смеси, жидким поглотителем (абсорбентом) с образованием раствора. Решающим условием для применения метода абсорбции является растворимость паров или газов в абсорбенте. Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород в качестве жидкого поглотителя применяется вода. Растворимость этих вредных веществ в воде составляет сотни граммов на 1 кг воды.

Растворимость в воде сернистого ангидрида или хлора не превышает сотни долей грамма на 1 кг воды, поэтому при обработке газовых примесей, содержащих эти вредные газы, требуются большие объёмы воды. В качестве абсорбентов используются и другие жидкости; раствор сернистой кислоты для улавливания водяных паров; вязкие масла для улавливания ароматических углеводородов из коксового газа.

Контакт очищаемых газов с абсорбентом осуществляется путём пропускания газа через насадочную колонну либо распылением поглощающей жидкости, либо барбатажем через её слой.

В зависимости от способа контакта газ – жидкость различают следующие аппараты: насадочные башни; форсуночные и центробежные скрубберы; скрубберы Вентури; барбатажно-пенные; тарелочные и другие.

Очищенный газ обычно отводится в атмосферу, а жидкость, содержащую вредные растворимые вещества (примеси), подвергают регенерации в целях отделения вредных веществ, после чего возвращают в аппарат или отводят в качестве отхода.

Метод хемсорбции заключается в поглощении вредных газовых и паровых примесей, содержащихся в газовых выбросах, твёрдыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Применение этого метода наиболее выгодно при небольших концентрациях вредных примесей в отходящих газах.

Методом хемсорбции осуществляется очистка газовоздушной смеси от сероводорода с использованием мышьяково-щёлочного, этаноламинового и других растворов. Сероводород при этом связывается в соответствующей хемсорбенту соли, находящейся в водном растворе, регенерация которого осуществляется кислородом, содержащимся в очищенном воздухе, с образованием серы, она может быть в дальнейшем использована как сырьё.

Очистка газов с помощью хемсорбции осуществляется в насадочных башнях, пенных и барбатажных скрубберах, распылительных аппаратах типа труб Вентури и в аппаратах с различными механическими распылителями.

Хемсорбция широко применяется для очистки отходящих газов от окислов, образующихся при сжигании топлива, выделяющихся из ванн для травления и других технологических процессов.

Очистка осуществляется в скрубберах с использованием в качестве хемсорбента известкового раствора. Эффективность очистки от окислов азота составляет до 86 % и от паров кислот – 95 %.

Достоинство методов абсорбции и хемсорбции заключается в непрерывности ведения технологического процесса и экономичности очистки больших объемов газовых выбросов.

Недостаток этих способов очистки – громоздкость оборудования и необходимость создания систем жидкого орошения. В процессе очистки газы подвергаются охлаждению, что снижает эффективность их рассеивания. В процессе абсорбции в аппаратах образуется большое количество отходов, состоящих из смеси пыли, поглощающей жидкости и вредных примесей, которые подлежат транспортировке и утилизации, что усложняет и удорожает процесс очистки.

Адсорбционный метод очистки газов основан на поглощении содержащихся в них вредных примесей поверхностью твёрдых пористых тел с ультрамикроскопической структурой, называемых адсорбентами. Эффективность процесса адсорбции зависит от пористости адсорбента, скорости и температуры очищаемых газов.

Поглощающая способность адсорбента определяется наличием в его объёме большого количества пор различного диаметра: микропоры, переходные и макропоры. Переходные поры выполняют роль каналов, подводящих поглощаемые примеси к микропорам, их удельная поверхность может составлять от 10 до 400 м2/г. Чем больше пористость адсорбента и выше концентрация примеси, тем интенсивней протекает процесс адсорбции.

В качестве адсорбентов широко применяют активированный уголь, удельная поверхность которого составляет 105–106 м2/кг. Применяют их для очистки газов от органических паров, поглощения неприятных запахов и газообразных примесей, содержащихся в небольших количествах в промышленных выбросах.

Кроме активированного угля используются активированный глинозём, монооксид алюминия, селикагель и синтетические целиолиты или молекулярные сита, которые наряду с активированным углём обладают высокой адсорбционной способностью и избирательностью поглощения определённых газов, механической прочностью и способностью к регенерации. Последнее свойство очень важно, так как позволяет при снижении давления или повышении температуры удалять из адсорбента поглощённые газы без изменения их химического состава и тем самым повторно использовать адсорбент и адсорбируемый газ.

Аппараты адсорбционной очистки работают периодически или непрерывно и выполняются они в виде вертикальных, горизонтальных или кольцевых ёмкостей, заполненных пористым адсорбентом, через который проходит поток очищаемого газа.

Выбор конструкции определяется расходом очищаемого газа, размером частиц адсорбента, требуемой очистки и другими факторами. Вертикальные адсорберы отличаются небольшой производительностью, у горизонтальных и кольцевых она достигает десятков и сотен тысяч кубических метров в час. Наиболее распространены адсорберы периодического действия, в которых период очистки газов чередуется с периодом регенерации твёрдого адсорбента.

Адсорберы непрерывного действия представляют вертикальную многосекционную колонну с движущимся сверху вниз адсорбентом, который проходит зоны охлаждения, поглощения, ректификации, нагрева и десорбции и вновь возвращается в исходное положение. Газ поступает в зону поглощения и движется навстречу адсорбенту. На рис.7.15 представлена схема адсорбционной установки для удаления SO2 из горячих топочных газов.

Рис. 7.15. Адсорбционная установка дли удаления SO2 из горячих дымовых газов: 1 – адсорбер; 2 – теплообменник; 3 – десорбер; 4 – бункер

В качестве адсорбента в установке служит активированный уголь, которым заполняется адсорбер. Горячие топочные газы, проходя через теплообменник, подогревают воздух, поступающий в топку для обогрева десорбера, и подаются в нижнюю часть адсорбера, в котором при температуре +150–+2000С происходит улавливание оксида серы.

Очищенный дымовой газ выбрасывается в атмосферу через дымовую трубу. Адсорбент после насыщения переводится в десорбер, а с помощью нагретого в теплообменнике газа температура воздуха поддерживается на уровне +300–+600 0С, из адсорбента выделяется сернистый ангидрид, который отводится из десорбера и затем используется на необходимые технологические процессы. Регенированный адсорбент поступает в бункер, а затем подаётся в верхнюю часть адсорбера. Такие установки отличаются конструктивной простотой, но имеют некоторые недостатки: низкие скорости газа и большие энергетические затраты на его прокачку.

В этих установках непрерывного действия с подвижным слоем адсорбента полнее используется его адсорбционная способность, однако имеются значительные потери адсорбента вследствие его разрушения, которое происходит при ударении частиц друг о друга и истирания о стенки аппарата.

Адсорберы нашли широкое применение в респираторах и противогазах. Патроны с адсорбентами следует использовать строго в соответствии с указанным в патроне респиратора или противогаза условием эксплуатации.

К настоящему времени разработан, испытан, сертифицирован и серийно производится газозащитный респиратор РПГ-01 серии КР сорби (ГОСТ 12.4.193-99). Он состоит из полумаски ПР-99, оголовья с пластмассовыми наголовниками и пластмассовых противогазных фильтрах. В зависимости от назначения противогазовые фильтры этого респиратора делятся на марки (обозначено буквами) и классы (обозначено цифрами) защиты (табл. 7.1).

Таблица 7.1. Показатели противогазовых фильтров респиратора РПГ-01

|

Марка, класс фильтра РПГ-01 |

Цвет этикетки |

Класс вредных веществ |

|

А1 |

Коричневая |

Органические газы и пары с температурой кипения > 600C |

|

T1 |

Желтая |

Кислые газы и пары |

|

К1 |

Зеленая |

Аммиак и его органические производные |

|

А1К1 |

Коричнево- зеленая |

Органические газы и пары с температурой кипения > 600C, аммиак и его производные |

|

А1Е1 |

Коричнево- желтая |

Органические газы и пары с температурой кипения > 600C, кислые газы и пары |

|

А1В1Е1К1 |

Коричнево-серо-желто-зеленая |

Органические газы и пары с температурой кипения > 600C, неорганические и кислые газы и пары, аммиак и его органические производные |

Среди огромного числа загрязняющих веществ, выбрасываемых в атмосферу деревообрабатывающими и некоторыми другими производствами, являются формальдегид, фенол и аммиак. К веществам, способным достаточно активно поглощать формальдегид и аммиак, относятся прежде всего азотсодержащие соединения, в том числе карбамид (мочевина) с фосфолирующим раствором. Достоинством полученных сорбционных материалов относится возможность их утилизации. Отработанные по аммиаку природные сорбенты можно использовать в качестве добавок при производстве древесно-стружечных плит (до 15–20% по массе). Газоотделение по формальдегиду в таком производстве снижается на 20–30 %. Сорбенты, содержащие формальдегид и аммиак, можно использовать и как удобрение пролонгированного действия (содержание азота составляет 11–12 %, фосфора – 14–15 % по массе). Одним из способов утилизации отработанных сорбентов после насыщения катионами металлов можно рассматривать использование их в качестве поризующего компонента (выгорающая добавка) при получении теплоизоляционных тугоплавких керамических материалов на основе глинистого сырья, как пишут И.А. Жукова [и др.] (2009).

Термическая нейтрализация обеспечивает окисление токсичных примесей в газовых выбросах до менее токсичных при наличии свободного кислорода и высокой температуры газов. Этот метод применяется при больших объёмах газовых выбросов и концентрациях загрязняющих примесей, превышающих 300 частей на миллион частей газов.

Различают три схемы термической нейтрализации газовых выбросов: прямое сжигание в пламени, термическое окисление при температурах +600– +8000С и каталитическое сжигание – при +250–+4500С. Выбор схемы нейтрализации определяется химическим составом загрязняющих веществ, их концентрацией, начальной температурой газовых выбросов, объёмным расходом и предельно допустимых выбросов вредных веществ.

Прямое сжигание следует использовать только в тех случаях, когда отходящие газы содержат достаточно тепла, необходимого для осуществления процесса и составляющего более 50 % от общей теплоты сгорания. В процессе прямого сжигания температура пламени достигает +13000С, что при наличии достаточного количества кислорода и продолжительном времени нахождения газа в зоне высокой температуры образуются оксиды азота. В результате прямого сжигания одних вредных примесей происходит образование других загрязняющих веществ. Прямое сжигание может осуществляться как непосредственно в открытом факеле, так и в замкнутых камерах. Системы прямого сжигания обеспечивают эффективность очистки на 90–99 %, если время пребывания вредных примесей, органических отходов, окислов азота, токсичных газов, например, цианистого водорода в высокотемпературной зоне 0,5 с, а температура газов, содержащих углеводороды, не менее + 500– +6500С, оксид углерода – + 660 – +7500С.

Термическое окисление применяется тогда, когда отходящие газы имеют высокую температуру, но в них нет достаточного количества кислорода, либо в том случае, когда концентрация горючих примесей настолько низка, что они не обеспечивают подвод теплоты, необходимой для поддержания пламени.

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с подмешиванием свежего воздуха. Так, например, осуществляется дожигание оксида углерода и углеводородов, образующихся при работе автомобильного двигателя. И наоборот, если отходящие газы имеют недостаточную для процесса окисления температуру, то они предварительно подогреваются в теплообменнике, а затем поступают в рабочую зону, в которой сжигают природный или высококалорийный газ.

При этом горючие компоненты отходящих газов доводят до температуры, превышающей точки их самовоспламенения, и они сгорают в среде кислорода, присутствующего в отходящих газах. Основное преимущество термического окисления – относительно низкая температура процесса, что позволяет сократить расходы на изготовление камеры сжигания и исключить образование оксида азота.

Каталитический метод предназначен для превращения вредных примесей, содержащихся в отходящих газах промышленных выбросов, в вещества безвредные или менее вредные для окружающей среды с использованием специальных веществ – катализаторов. Катализаторы изменяют скорость и направление химической реакции, например, реакции окисления. В качестве катализаторов используются: платина, палладий и другие благородные металлы или их соединения: окислы меди, марганца и другие. Каталитические методы очистки широко используются для очистки вредных примесей, содержащихся в газовоздушных выбросах цехов окраски, а также для нейтрализации выхлопных газов автомобилей.