- •Глава 7.

- •Инженерные мероприятия

- •7.2. Очистка газопылевых выбросов

- •Используемые рукавные электрофильтры

- •7.3. Очистка газовых выбросов от газо- и парообразных загрязнителей

- •7.4. Очистка сточных вод

- •Биологическая очистка

- •7.5. Питьевая вода, методы, способы и средства обеспечения её качества

- •7.6. Утилизация и ликвидация твёрдых промышленных и бытовых отходов

- •7.7. Малоотходные и безотходные производства

- •7.8. Экологизированные (ресурсосберегающие) технологии

- •7.9. Биотехнологии и их значение для защиты окружающей среды

- •7.10. Экологическая эффективность малоотходных и ресурсосберегающих производств

- •Вопросы для самоконтроля

- •Глава 8. Взаимозависимость экологии и экономики

- •8.1. Влияние экологии на экономику

- •8.2. Эколого-экономический учёт природных ресурсов и загрязнителей

- •8.3. Механизмы финансирования охраны окружающей природной среды

- •Плата за использование природных ресурсов

- •Экологические фонды

- •Экологическое страхование

- •Экологическая обусловленность экономики

- •Зависимость экономики от ресурсов биосферы

- •8.4. Основные условия экологизации экономики Основные составляющие

- •8.5. Показатели природноохранной деятельности предприятий

- •8.6. Оценка природных ресурсов и экономико-экологического ущерба

- •8.7. Охрана окружающей среды на предприятии и эффективность производства

- •8.8. Экономическая оценка ущербов от загрязнения окружающей среды

- •8.9. Экономическая эффективность природоохранных мероприятий

- •Вопросы для самоконтроля

- •9.2. Классификация чрезвычайных ситуаций

- •9.3. Законодательно-правовые акты в области чрезвычайных ситуаций

- •9.4. Определение материального ущерба и числа жертв при чрезвычайных ситуациях

- •9.6. Устойчивость функционирования производственных объектов в условиях чрезвычайных ситуаций

- •Вопросы для самоконтроля

- •Глава 10. Природоохранная деятельность россии

- •10.1. Нормативные документы по охране природной среды в России

- •10.2. Основные направления в природоохранной деятельности рф

- •1. Природно-экономические особенности хозяйства

- •2. Прогноз антропогенных изменений природного комплекса и их влияние на развитие хозяйства

- •3. Система мер комплексной охраны природы на территории хозяйства

- •10.3. Международное сотрудничество рф в области охраны природной среды

- •Вопросы для самопроверки

- •Заключение

- •Список литературы

- •Глава 1. Природные ресурсы России и их потенциал 10

- •Глава 2. Сущность и основные виды природопользования 49

- •Глава 3. Критерии оценки загрязняющих веществ в биосфере 93

- •Глава 4. Воздействие легкой промышленности на окружающую

- •Глава 5. Энергетика и экология окружающей природной среды 168

- •Глава 6. Влияние загрязненной среды обитания на здоровье

- •Глава 7. Природоохранные мероприятия, техника и технологии 405

- •Глава 8. Взаимозависимость экономики и экологии 510

- •Глава 9. Безопасность населения в чрезвычайных ситуациях 552

- •Глава 10. Природоохранная деятельность России 582

- •И охрана окружащей среды

- •153003 Г. Иваново, ул. Рабфаковская, 34

7.2. Очистка газопылевых выбросов

Основной физической характеристикой примесей, находящихся в атмосфере, является концентрация – масса (мг, г) – вещества в единице объёма (м3) воздуха при нормальных условиях. Концентрация примесей (мг/м3) определяет физическое, химическое и другие воздействия вещества на окружающую природную среду и человека и служит основным параметром при нормировании содержания примесей в атмосферном воздухе. Масса выброса mi – го загрязняющего вещества определяется по формуле

mi = mудi П k (1- ),

где mудi – удельное выделение i-го загрязняющего вещества на единицу продукции;

П – расчетная производительность технологического процесса (агрегата и т.п.);

k – поправочный коэффициент для учета особенностей технологического процесса;

– эффективность очистки выбросов в долях от единицы; при отсутствии средств очистки = 0.

Процесс очистки газов от твёрдых и капельных примесей в различных аппаратах характеризуется многими параметрами, в частности общей эффективностью их очистки:

,

,

где СВХ и СВЫХ – массовые концентрации примесей в газе соответственно до и после пылеуловителя, мг/м3;

– эффективность очистки (КПД), %.

Если очистка ведётся в системе последовательно соединённых аппаратов, то общая эффективность очистки будет выглядеть таким образом:

![]()

где 1, 2, 3 – эффективность очистки 1,2… n – аппаратов.

В ряде случаев используют понятие фракционной эффективности очистки:

где

СВХi,

CВЫХi

– массовые концентрации i-фракции

загрязнителя до и после пылеуловителя.

![]()

Для оценки эффективности процесса очистки используют также коэффициент проскока (К) частиц через пылеуловитель:

.

.

Коэффициент проскока и эффективность очистки связаны следующим соотношением K =1– .

Гидравлическое сопротивление аппаратов очистки Р определяют как разность давления газового потока на входе Рвх и на выходе Рвых из него. Значение Р находят экспериментально или рассчитывают по формуле

Р = Рвх – Рвых = КГС W 2 / 2,

где КГС – коэффициент гидравлического сопротивления;

Р и W – плотность и скорость газа в расчетном сечении аппарата (Па, м/с).

Если в процессе очистки гидравлическое сопротивление аппарата изменяется (обычно увеличивается), то необходимо регламентировать его начальное Рнач и конечное Рконеч.. Если давления уравновешиваются, то процесс очистки нужно прекратить и провести регенерацию (очистку) аппарата. Последнее обстоятельство имеет принципиальное значение для фильтров Ркон = (2–5) Рнач.

Мощность (N) побудителя движения газов определяется гидравлическим сопротивлением и объемным расходом Q очищаемого газа:

![]() ,

,

где k – коэффициент запаса мощности, обычно k = 1,1…1,5;

м – КПД передачи мощности электродвигателя к вентилятору

(м = 0,92– 0,9);

В – КПД вентилятора; обычно соответствует 0,65–0,80.

При сравнительной оценке, задерживающей способности пылеуловителей различных типов кроме общей и фракционной эффективности очистки, используют понятие «Медианной тонкости очистки (d50)». Она определяется размерами частиц, для которых эффективность осаждения в пылеуловителе составляет 0,50.

Классификация пылеулавливающего оборудования основана на принципиальных особенностях механизма отделения твёрдых частиц от газовой фазы. Пылеулавливающее оборудование очень разнообразно и может быть разделено на 4 типа (рис. 7.2). Наиболее простыми и широко распространёнными являются аппараты сухой очистки воздуха и газов от крупной неслипающейся пыли. К их числу относят разные по конструкции циклоны, принцип действия которых основан на использовании центробежной силы, воздействующей на частицы пыли во вращающемся потоке воздуха или газа (рис. 7.3).

Газы, подвергаемые очистке, вводятся через патрубок по касательной к внутренней поверхности корпуса. За счёт тангенциального подвода происходит закрутка газопылевого потока. Частицы пыли отбрасываются к стенке корпуса и по ней ссыпаются в бункер.

Рис.7.2. Классификация пылеулавливающего оборудования

Г аз,

освободившись от пыли, поворачивает на

1800

и

выходит из циклона через трубу. Циклон

такой конструкции предназначен для

улавливания сухой пыли для аспирационных

систем.

аз,

освободившись от пыли, поворачивает на

1800

и

выходит из циклона через трубу. Циклон

такой конструкции предназначен для

улавливания сухой пыли для аспирационных

систем.

Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами. Для очистки газа от пыли используются цилиндрические (ЦН-11, ЦН-15, ЦН-24, ЦП-22) и конические (СК-ЦН-34, СК-ЦН-34М и СКД-ЦН-33) циклоны.

К

Рис. 7.3.

Схема работы циклона: 1 – корпус; 2 –

патрубок; 3 – труба; 4 – бункер

Для очистки больших масс газов в основном используются батарейные циклоны, состоящие из большого числа параллельно установленных циклонных элементов, расположенных в одном корпусе и имеющих общий подвод и отвод газов. Эффективность очистки батарейных циклонов на 20–25 % ниже, чем одиночных циклонов, что объясняется перетеканием газов между циклонами и их элементами.

Для разделения газовых потоков на очищенный от пыли и обогащённый пылью используются жалюзийные пылеотделители (рис. 7.4).

Рис. 7.4. Жалюзийный пылеуловитель: 1 – решетка

На жалюзийной решётке поток газа, подаваемый на очистку, делится на два потока: очищенный от пыли с расходом Q1 = (0,8-0,9) Q и обогащённый пылью Q2 = (0,1–0,2) Q. Отделение частиц пыли от основного газового потока на жалюзийной решётке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решётки, а также за счёт отражения частиц от поверхности решётки при соударении друг с другом. Очищенный от пыли поток воздуха проходит через отверстия жалюзийной решётки, а обогащённый пылью газовый поток по газоходу направляется в циклон, где очищается от пыли, и подводится в очищенный поток газа, а затем отводится за жалюзийную решётку. Жалюзийные пылеуловители отличаются простотой конструкций, хорошо компонуются в газоходах и обеспечивают эффективность очистки, равную 0,8 (или 80 %) для частиц пыли размером более 20 мкм. Они в основном применяются для очистки дымовых газов от крупнодисперсной пыли при температурах + 450–+6000С.

Ротационные пылеуловители предназначены для очистки воздуха от частиц размером более 5 мкм и относятся к аппаратам центробежного действия, которые одновременно с перемешиванием воздуха очищают его от пыли. Принципиальная конструкция простейшего ротационного пылеотделителя представлена на рис. 7.5.

Вентиляционное колесо обеспечивает подачу содержащего пыль воздуха или газа, причём частицы пыли, обладающие большой массой, под действием центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся вдоль неё в направлении пылеприёмного отверстия, через которое они отводятся в пылевой бункер, а очищенный газ поступает в отводящий патрубок.

Рис. 7.5. Пылеотделитель ротационного типа: 1 – вентиляторное колесо;

2 – cпиралеобразный кожух; 3 – пылеприёмное отверстие;

4 – отводящий патрубок

Аппараты ротационного типа отличаются компактной конструкцией, где вентилятор и пылеуловитель совмещены в одном корпусе, и обеспечивают достаточно высокую эффективность очистки воздуха или газа, содержащие сравнительно крупные частицы пыли размером более 20–40 мкм.

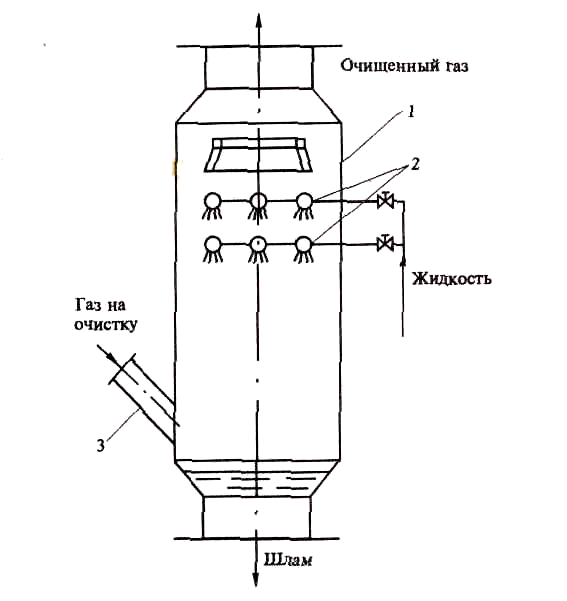

Аппараты мокрой очистки газов, или скрубберы, получили широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсной пыли размером более 0,3–1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов.

Принцип их действия основан на осаждении частиц пыли на поверхности капель или плёнки жидкости, в качестве которой используются либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью вредных газообразных компонентов). Такая комплексная очистка газов является важным достоинством аппаратов мокрой очистки – полых форсуночных скрубберов (рис. 7.6).

Рис. 7.6. Полый форсуночный скруббер:

1 – корпус; 2 – форсуночные пояса; 3 – патрубок

Наиболее простыми по конструкции являются полые или форсуночные скрубберы, в которых запылённый газовый поток по патрубку с большой скоростью направляется на зеркало жидкости, на которой осаждаются крупные частицы пыли. Затем запылённый газ, равномерно распределённый по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные пояса, образующие несколько завес из распылённой на мелкие капли оросительной жидкости. Аппараты этого типа работают по принципу противотока, где относительно очищенный газ движется навстречу распыляемой жидкости и тем самым дополнительно очищается от пыли. Эффективность очистки в форсуночных скрубберах невысока и составляет 0,6–0,7 (или 60–70%) для очистки частиц размером более 10 мкм. Одновременно с очисткой газ, проходящий через полый форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

Наряду с полыми скрубберами широко используются насадочные скрубберы (рис. 7.7), представляющие собой циклоны, заполненные специальными насадками, в виде специальных колец или шариков, изготовленных из пластмассовых или керамических элементов, или крупный шлак или щебень.

Н асадка

может распределяться в виде отдельных

регулярных слоёв или беспорядочно –

насыпью. За счёт насадки скруббер

обладает хорошо развитой поверхностью

контакта между газом и орошаемой

жидкостью. Плёнка, образующаяся на

элементах насадки, постоянно разрушается

при перетекании жидкости с одного

элемента на другой.

асадка

может распределяться в виде отдельных

регулярных слоёв или беспорядочно –

насыпью. За счёт насадки скруббер

обладает хорошо развитой поверхностью

контакта между газом и орошаемой

жидкостью. Плёнка, образующаяся на

элементах насадки, постоянно разрушается

при перетекании жидкости с одного

элемента на другой.

Насадочные

скрубберы используются в основном для

предварительного охлаждения газа и

улавливания тумана или хорошо растворимой

пыли, например, сульфата натрия, который

присутствует в дымовых газах

содорегенерационных котельных агрегатах.

Для мокрой очистки нетоксичных или невзрывоопасных газов от пыли применяют центробежные скрубберы (рис. 7.8), в которых частицы пыли отбрасываются на плёнку жидкости центробежными силами, возникающими при вращении газового потока в аппарате за счёт тангенциального расположения входного патрубка в корпусе.

Рис. 7.8. Центробежный скруббер: 1 – распределительное устройство;

2 – плёнка жидкости; 3 – корпус; 4 – бункер; 5 – входной патрубок

Плёнка жидкости толщиной не менее 0,3 мм создаётся подачей воды через распределительное устройство и непрерывно стекает вниз по стенкам скруббера, улавливая частицы пыли.

Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата, скорости газа во входном патрубке и дисперсности пыли и подачи воды.

Наиболее распространённым аппаратом мокрой очистки газов является скруббер Вентури (рис.7.9), который состоит из оросительной форсунки, трубы Вентури и каплеуловителя.

Рис. 7.9. Скруббер Вентури: 1 – орошающая форсунка, 2 – труба Вентури,

3 – каплеуловитель

Труба Вентури состоит в верхней части из сужающегося участка (конфузора), в который подаётся неочищенный газ из расширяющегося нижнего участка (диффузора). Жидкость для орошения подаётся сверху при помощи форсунок, в мелкокапельном распылённом виде движущаяся со скоростью 30–40 м/с. В трубе Вентури происходит осаждение этих частиц пыли на каплях жидкости, которое определяется площадью поверхности капель и относительной скоростью частиц жидкости и пыли в диффузорной части. Степень очистки в значительной мере зависит от равномерности распределения капель жидкости по сечению конфузорной части трубы Вентури. В диффузорной части поток газа снижается до 15–20 м/с и подаётся в каплеуловитель. Каплеуловитель обычно представляет собой прямоточный циклон. Скруббер Вентури обеспечивает высокую эффективность очистки газов от аэрозолей (до 99 %) со средним размером частиц 1–2 мкм при начальной концентрации примесей до 100 г/м3.

Если удельный расход воды на орошение составляет 0,1…6,0 л/м3, то эффективность очистки соответственно равна:

d, мкм 1 5 10

0,7–0,9 0,90–0,98 0,94–0,99

Скрубберы Вентури широко применяются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц более 0,3 мкм достигает 0,99, что сравнимо с высокоээфективными фильтрами.

К мокрым пылеуловителям относятся и барбатажно-пенные пылеуловители с провальной и переливной решётками (рис. 7.10).

Рис. 7.10. Барботажно-пенный пылеуловитель с переливной решёткой:

1 – корпус; 2 – слой пены; 3– переливная решётка

В таких аппаратах очищаемый воздух подаётся под решётку и проходит через слой жидкости, очищаясь от частиц пыли. При малых скоростях очищаемого воздуха или газа, не превышающих 1 м/с, последний проходит через слой орошающей жидкости в виде отдельных пузырьков. Вследствие чего такой режим работы аппарата называется барбатажным.

Дальнейший рост скорости очищаемого газа в корпусе аппарата до 2,0–2,5 м/с приводит к возникновению пенного слоя под слоем жидкости, что повышает эффективность очистки газа от мелкодисперсной пыли до 95–96 % при удельных расходах воды 0,4–0,5 л/м3. Практика эксплуатации этих аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. При таком режиме работы решетки аппаратов склонны к частому засорению.

Для

очистки воздуха от туманов кислот,

щелочей, масел и других жидкостей

применяют волокнистые фильтры –

туманоуловители. Принцип их действия

основан на осаждении жидкости капель

на поверхности пор с последующим

стеканием их по волокнам в нижнюю часть

туманоуловителя. Осаждение капель

жидкости происходит под действием

броуновской диффузии или инерционного

механизма отделения частиц загрязнителя

от газовой фазы на фильтроэлементах. В

зависимости от скорости фильтрации Vф

туманоуловители делят на низкоскоростные

(Vф![]() 0,15 м/с), в которых преобладает механизм

диффузного осаждения капель, и

высокоскоростные (Vф

= 2–2,5 м/с), где осаждение происходит

главным образом под воздействием

инерционных сил.

0,15 м/с), в которых преобладает механизм

диффузного осаждения капель, и

высокоскоростные (Vф

= 2–2,5 м/с), где осаждение происходит

главным образом под воздействием

инерционных сил.

Фильтрующий элемент низкоскоростного туманоуловителя располагают между двумя цилиндрами, изготовленными из сеток, сюда же помещают и волокнистый фильтроэлемент, который крепится с помощью фланца к корпусу туманоуловителя. Жидкость, осевшая на фильтроэлементе, стекает через трубку гидрозатвора в стакан, затем сливается. Волокнистые туманофильтры обеспечивают высокую эффективность очистки газов (до 0,99) от частиц размером менее 3 мкм и полностью улавливают частицы большего размера. Волокнистые слои формируются из стекловолокна диаметром 7–40 мкм. Общая толщина слоя 5–15 см, гидравлическое сопротивление сухих фильтроэлементов находится на уровне 200–1000 Па.

Высоскоростные туманоуловители имеют меньшие размеры и обеспечивают эффективность очистки 0,9–0,98 при Р = 1500–2000 Па, от туманов с частицами 3 мкм. В качестве фильтрующей набивки в таких туманоуловителях используют войлок из полипропиленовых волокон, который успешно работает в среде разбавленных и концентрированных кислот и щелочей (рис. 7.11).

Рис.7.11. Туманоуловитель УУП:

УПП – универсальный уловитель паров; 1 – корпус; 2 – блок электродов;

3 – высоковольтные электроиэоляторы с клеммами;

4 – источник напряжения; 5 – каплеуловитель; 6 – воронка; 7 – сетка;

8 – распределительная решетка

В тех случаях, когда диаметры капель тумана составляют 0,6–0,7 мкм и менее, для достижения приемлемой эффективности очистки приходится увеличивать скорость фильтрации до 4,5–5 м/с, что приводит к заметному брызгоуносу с высохшей стороны фильтроэлемента (брызгоунос возникает обычно при скоростях 1,7–2,5 м/с). Для улавливания жидких частиц размером более 5 мкм применяют брызгоуловители из сеточных пакетов, где захват частиц жидкости происходит за счет эффектов касания и инерционных сил. Скорость фильтрации в брызгоуловителях не должна превышать 6 м/с.

К недостаткам работы мокрых пылеуловителей следует отнести:

● образование большого количества стоков, содержащих шлам, для обработки которых необходимо специальное оборудование;

● наличие в очищенных газах капель жидкости с частицами пыли, которые забивают газоходы, дымоходы и вентиляторы.

Аппараты фильтрационной очистки предназначены для тонкой очистки газов за счёт осаждения частиц пыли на поверхности пористых фильтрующих материалов. Осаждение частиц в порах фильтрующих элементов происходит в результате совокупного действия эффекта касания, диффузного, инерционного и гравитационного процессов.

Классификация фильтров основана на типе фильтровальной перегородки, конструкции фильтра и его назначения, тонкости очистки и т.д.

Большинство промышленных фильтрующих установок работает в двух режимах – фильтрации и регенерации. Регенерация повышает степень фильтрации и срок использования фильтрационных материалов, что ведет к удешевлению процесса очистки. Регенерация фильтров производится путём их встряхивания, периодической продувки или промывки.

В системах промышленной газоочистки широкое распространение получили рукавные фильтры непрерывного действия с импульсной продувкой, с цилиндрическими рукавами из шерстяной или синтетической ткани. Скорость прохождения газа через поры тканей, то есть скорость фильтрации, невысокая и составляет от 0,02 до 0,2 м/с (рис. 7.12).

Рис. 7.12. Каркасный рукавный фильтр с импульсной продувкой: 1 – сопло; 2 – подвод сжатого воздуха; 3 – соленоидный клапан; 4 – струя сжатого воздуха; 5 – рукав; 6 – каркас; 7 – бункер

Применяются следующие рукавные фильтры для очистки газов от аэрозолей и туманообразной дисперсности.

1. Волокнистый фильтр ФВГП – используется для санитарной очистки аспирационного воздуха от растворимых в воде аэрозольных примесей в гальванических производствах машиностроительных предприятий.

2. Волокнистый фильтр ФВГ-М – необходим для санитарной очистки аспирационного воздуха от растворимых в воде аэрозольных примесей гальванических производств.

3. Волокнистый фильтр ФВУ-180 – предназначен для очистки воздуха или неагрессивных газов от масленного тумана, выделяемого вакуумными насосами в атмосферу.

4. Фильтры ротационные маслянные вертикальные – используются для отсоса и очистки воздуха от масленного тумана, выделяющегося при работе металлообрабатывающих станков при применении минеральных масел в качестве смозочно-охлаждающих жидкостей.

5. Агрегат АВЦР-2000 – применяется для отсоса и очистки воздуха от масляного тумана в цехах, оснащенных металлообрабатывающим оборудованием, работающим с применением смазочно-охлаждающих жидкостей на основе нефтяных минеральных масел.

6. Каплеуловитель КУТ – предназначен для улавливания капель жидкости с осевшими на них частицами пыли. Улавливаются они в технологической линии за трубами Вентури.

Очистка (регенерация) фильтрующей ткани, из которой изготовлен рукав, производится периодической импульсной продувкой сжатым воздухом каждого рукава по очереди.

Используемые рукавные фильтры для очистки сухих газов от различных примесей:

1. Рукавные фильтры ФРОС – применяются для очистки от пыли высокотемпературных газов в химической, нефтехимической и других отраслях промышленности;

2. Рукавный фильтр ФРИД-Б – используется для очистки запыленных газов, не являющихся токсичными, агрессивными, пожаро-и взрывоопасными в линиях высоконапорного пневмотранспорта химической, цементной и других отраслях промышленности;

3. Рукавный фильтр ФРИ-30 – предназначен для очистки высокозапыленных, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными, в системах аспирации и линиях пневмотранспорта химической, цементной машиностроительной отраслях и т.д.;

4. Рукавные фильтры ФРИ-6, ФРИ-72 – используются для очистки запыленного воздуха на предприятиях мукомольной, комбикормовой и пищевой промышленности:

5. Рукавный фильтр ФРМ – применяется для очистки от пыли аспирационного воздуха технологического оборудования и дымовых газов сушильных печей на предприятиях асбестовой промышленности;

6. Скруббер шаровой с насадкой СДК – предназначен для очистки газов от фтористого водорода, тетрафторида кремния, фосфорного ангидрида на предприятиях по производству минеральных удобрений. Для очистки газов в цветной металлургии, энергетике, химической и других отраслях;

7. Скруббер центробежный вертикальный СЦВП – необходим для очистки воздуха, удаляемого вытяжными вентиляционными системами, от пыли средней дисперсности;

8. Скруббер полый СП – применяется для очистки технологических и вентиляционных выбросов от пыли и газообразных соединений фтора, хлора, сернистого ангидрида;

9. Скруббер СПК-Б – предназначен для очистки технологических и вентиляционных выбросов производств по переработке сырья биологического происхождения от дурнопахнущих веществ, а также для улавливания пыли, газообразных соединений хлора, серы различных производств;

10. Скруббер Вентури СВ-КК – применяется для охлаждения и тонкой очистки нетоксичных и невзрывоопасных газов от частиц пыли, не склонных к образованию отложений;

11. Труба Вентури ГВПВ – используется для установки в системах охлаждения и тонкой очистки запыленных технологических газов в черной и цветной металлургии, химической и нефтяной промышленности, строительных материалов, энергетике и т.д.

Аппараты электрофильтрационной очистки предназначены для очистки больших объёмов газа от пыли и масленого тумана, в частности, дымовых газов содорегенерационных котельных агрегатов.

Конструкция таких агрегатов отличается большим разнообразием, но принцип действия их одинаков и основан на осаждении частиц пыли в электрическом поле (рис. 7.13).

Рис. 7.13. Типы электрофильтров:

а – вертикального трубчатого однозонного однопольного расположения;

б – горизонтального пластинчатого однозонного однопольного;

в – горизонтального двухзонного однопольного расположения;

1 – агрегаты электропитания; 2 – изоляторы; 3 – коронирующие электроды;

4 – осадительные электроды; 5 – отрицательные электроды ионизатора;

6 – положительные электроды ионизатора

Очищаемые газы проходят через систему коронирующих и осадительных электродов. На коронирующие электроды подаётся высокое напряжение – до 60 тыс. В, благодаря коронному разряду происходит ионизация частиц пыли, которые приобретают определенный электрический заряд. Заряженные частицы двигаются в электрическом поле в сторону осадительных электродов и оседают на них. Осевшую пыль с сухих электродов удаляют при помощи встряхивания, а с мокрых – путём промывки. В однозонных электрофильтрах ионизация и осаждение частиц осуществляется в одной зоне. Наиболее эффективными для очистки газа считаются двухзонные электрофильтры, в которых ионизация частиц происходит в специальном ионизаторе.

Электрофильтры могут состоять из одной или нескольких секций, в каждом из которых создаётся своё электрическое поле. Электрофильтры с последовательным соединением в секции, называются многопольными, а с параллельным соединением – многосекционными (или многокамерными).

Достоинством электрофильтров является высокая эффективность очистки при соблюдении оптимальных режимов работы, сравнительно низкие затраты энергии, а недостатком – большая металлоёмкость и крупные габариты.