книги из ГПНТБ / Казаков А.П. Технология и организация перегрузочных работ учебник

.pdfРис. 96. Датчики контроля уровня груза в бункерах и силосах:

а — поплавковый; б — мембранный; в — диафрагменный; г — фотоэлектрический

на весы 5 передвигает толкатель 7, приводимый в движение маневро вой лебедкой 4. После постановки вагона на весы с помощью привода 3 опускается загрузочный желоб 6 и включается погрузочный конвейер 2, который периодически передвигается на 0,8—1,0 м по мере загрузки вагона. Груз на конвейер подается из бункера питателем 1. Когда в вагон будет погружено необходимое количество груза, весы подают импульсы на остановку конвейера и поднятие желоба. Маневровая лебедка откатывает загруженный вагон, и на весы ставится под погрузку следующий вагон. Для отключения приводов конвейера и жело ба в крайних положениях используются конечные выключатели КВ, КН. Заполнение емкостей и воронок контролируется датчиками уров ня ЭТ.

Автоматизация всех операций по зацепке и передвижению вагонов может быть осуществлена с помощью маневровой тележки с авто сцепкой.

Рис. 97. Схема автоматизированной загрузки полувагонов передвижным лен точным конвейером с контролем по весу

121

Для эффективного использования гидромеханических установок большое значение имеет регулирование и поддержание оптимального режима их работы, обеспечивающего высокую производительность. Для стабилизации консистенции пульпы при работе гидроперегружа телей разработаны системы автоматизации. Консистенция пульпы и заиление трубопроводов контролируются с помощью датчиков. На основании полученной от датчиков информации об отклонении регу лируемых параметров автоматически регулируется число оборотов грунтового насоса, скорость протяжки разгружаемого судна и коли чество воды, подаваемой к всасывающему наконечнику землесоса.

|

Автоматическое взвешивание |

|||||

|

вагонов |

на |

железнодорожных |

|||

|

путях производится электронно |

|||||

|

тензометрическими |

весами, |

при |

|||

|

помощи которых можно взвеши |

|||||

|

вать как |

отдельные |

вагоны, так |

|||

|

и целые составы без расцепки |

|||||

|

вагонов. |

|

|

|

|

|

|

Блок-схема таких весов, раз |

|||||

|

работанная |

Одесским политех |

||||

|

ническим институтом, показа |

|||||

|

на на рис. 98. |

Основными эле |

||||

Рис. 98. Блок-схема электроннотензомет |

ментами |

весов |

являются: |

ве |

||

рических весов для взвешивания вагонов |

соизмерительная |

площадка |

||||

в движении |

(врезная) |

3, |

оборудованная тен |

|||

|

||||||

зометрическими элементами (дат чиками), которые образуют измерительный мост 2\ усилитель постоян

ного тока 4\ релейный компенсирующий блок 6; счетно-суммирующая машина с печатным устройством 7; контрольное фоторелейное устрой ство о (с источником света а и фотоэлементом б), фиксирующее по междувагонному просвету проход вагона через весы; блок питания 1.

При медленном (до 5 км/ч) движении нерасцепленных вагонов на грузка от каждой тележки или пары колес воспринимается упругими элементами весовых датчиков весоизмерительной площадки. От нагруз ки колес элементы сжимаются, вследствие упругой деформации ме няется их электрическое сопротивление и на выходе измерительного моста 2 появляется сигнал (напряжение, пропорциональное весовой нагрузке). Этот сигнал усиливается электронным усилителем 4 и посы лается в релейно-компенсирующий блок 6, который компенсирует воз никшие напряжения моста путем выключения отсчетно-компенсиру- ющих реле. В момент полной компенсации напряжение на выходе моста будет ^равно нулю. Релейный блок снабжен четырьмя группами реле разной чувствительности. Реле первой группы отсчитывает десятки

тонн,„ второй |

единицы тонн, |

третьей — сотни килограммов и чет |

вертой — десятки килограммов. |

|

|

Включение каждого из реле вызывает соответствующее по весовому |

||

эквиваленту |

компенсирующее |

напряжение, а также обеспечивает |

передачу данных на устройство, суммирующее величины нагрузки и записывающее результаты взвешивания каждого вагона и всей подачи

122

в целом на карту или ленту. Показания взвешивания могут передавать ся на расстояние. Для повагонного отсчета веса служит фотоэлектри ческий датчик, регистрирующий последовательность прохождения вагонов. При скорости движения вагонов 5 км/ч потребное время на взвешивание одной тележки четырехосного вагона составляет 0,35 сек.

Точность взвешивания весов не должна отклоняться от массы взве шиваемого груза более чем на +0,5% . Многие современные тензоме трические весы пока не обладают такой точностью.

В настоящее время ряд портальных кранов оборудован автома тическими крановыми весами [28]. Действие весов основано на изме нении величины отклонения обоймы подвижных блоков пропорцио нально изменению суммарного натяжения грузовых канатов.

Крановые автоматические весы позволяют выполнять различные операции по взвешиванию и учету перегружаемого груза: разовый и суммарный отсчеты веса, подсчет числа циклов, выполненных краном, взвешивание при загрузке вагона. В последнем случае, когда до пол ной загрузки вагона не хватает 4—5 т груза, весы включают звуковой сигнал. После этого крановщик захватывает необходимое до полной загрузки вагона количество груза, проверяя вес его по шкале разово го отсчета. При загрузке вагона до весовой нормы весы снова пода ют звуковой сигнал.

Автоматические конвейерные весы устанавливают на груженой вет ви ленты. Опираются они на рычажную систему весового механизма. Движущийся груз автоматически взвешивается и суммируется с ранее прошедшим грузом. Конвейерные весы используют не только для уче та количества перегруженного за определенный период материала, но и для регулирования подачи грузов на конвейер до полного использо вания заданной производительности.

Анализ развития современных способов перегрузки, наметившиеся тенденции в этой области и проводимые исследования позволяют от метить следующие основные направления в развитии перегрузочных работ с навалочными грузами:

применение для погрузки в суда высокопроизводительных (до 6000 т/ч) конвейерных установок в сочетании с саморазгружающимися вагонами или вагоноопрокидывателями, оборудованными автома тическими средствами;

использование для выгрузки из судов навалочных грузов грейферно конвейерных установок и портальных кранов с бункером и выкидным конвейером, установленными на портале;

увеличение грузоподъемности крановых установок до 15—25 т; стремление использовать для выгрузки судов специальные установ ки непрерывного действия (норийно-конвейерные, роторно-конвейер ные), обеспечивающие высокую производительность, поточность пере

мещения и автоматизацию управления; применение средств гидромеханизации для выгрузки песка и песча

но-гравийной смеси; создание новых типов транспортных средств, максимально приспо

собленных для комплексной механизации: полностью открытых судов, вагонов с открывающимися крышами и т. д.;

123

применение саморазгружающихся судов, позволяющих полностью механизировать трюмные работы и выгрузку грузов в мелких пунктах, оборудование которых перегрузочными средствами экономически не целесообразно;

внедрение автоматического управления перегрузочными машина ми, повышающего их производительность и надежность и сводящего действия человека в перегрузочном процессе к наблюдению за работой машин и аппаратуры.

Глава V!

КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПЕРЕГРУЗКИ ПОРОШКООБРАЗНЫХ И ПЫЛЕВИДНЫХ ГРУЗОВ

§ 23. Характеристика порошкообразных и пылевидных грузов и способы их перевозки и хранения

К порошкообразным грузам относятся материалы, диаметр частиц которых преимущественно равен 0,05—0,50 мм. Материалы с размера ми частиц менее 0,05 мм получили название пылевидных. К таким гру зам на речном транспорте относят цемент, известь, гипс, апатито вый концентрат и различные минеральные удобрения (аммиачную се литру, сульфат аммония, натриевую и кальциевую селитру, карбамид, фосфорные и калийные удобрения, доломитовую муку и др.).

Цемент выпускается различных сортов (марок), смешивание кото рых при перевозке и хранении не допускается. При длительном хране нии цемент уплотняется, а при попадании воды твердеет. Поэтому он должен быть защищен от воздействия влаги. Объемная плотность свеженасыпанного цемента в среднем 0,8—1,3 т/м3, а уплотненного—до 1,7 т/м3. Для свободного истечения цемента из бункеров и силосов угол наклона их стенок принимают не менее 65°.

Способ перевозки, хранения и перегрузки минеральных удобрений зависит от их физико-механических свойств, объемной массы, грануло метрического состава, гигроскопичности, сыпучести, слеживаемости и агрессивности действия на машины и сооружения.

Минеральные удобрения выпускают в виде порошка или в гранулах и перевоязят как насыпью, так и в таре (в бумажных битумированных или полиэтиленовых мешках и др.).

Апатитовый концентрат получают путем измельчения и обогаще ния апатитовой руды. Он представляет собой порошок серого цвета с различными оттенками. Его сыпучесть и угол естественного откоса изменяются в зависимости от влажности и плотности (угол естествен ного откоса апатитового концентрата от 20 до 90°). Объемная^плотность апатитового концентрата 1,6 т/м3, коэффициент трения по дереву и

124

стали составляет 0,60—0,63. Он является сильнопылящим и абразив ным грузом, но коррозирующим свойством не обладает.

Сульфат аммония представляет собой сильнопылящий, слежива ющийся и коррозирующий порошок белого цвета. При воздействии вла ги он твердеет и сильно прилипает к металлическим частям. Его объем ная плотность 0,8—1,0 т/м3.

Аммиачная селитра — мелкокристаллическое вещество белого цве та с желтым оттенком, сильно гигроскопичное. Выпускается в грану лах размером 1—3 мм. Оъемная плотность 0,9—1,2 т/м3.

Карбамид — высококонцентрированное азотное удобрение, вы пускается в виде гранул, обладает сильной гигроскопичностью, а поэтому перевозится в таре.

Калийные'удобрения обычно перевозят насыпью. Фосфорные удоб рения могут перевозиться как насыпью, так и в четырех-пятислой- ных битумированных бумажных мешках.

Порошкообразные грузы, перевозимые в таре, относят к штучным грузам.

Свеженасыпанные пылевидные грузы обладают хорошей текуче стью и при перегрузке сильно пылят.

Порошкообразные грузы перевозят в крытых судах и вагонах, а хранят в крытых складах и силосах. В последние годы для перевозки некоторых порошкообразных грузов стали широко применять специ альные саморазгружающиеся суда, вагоны и автомобили.

§ 24. Основные средства комплексной механизации перегрузки порошкообразных и пылевидных грузов

Для перегрузки порошкообразных грузов в речных портах приме няют механические и пневматические установки.

Краны используют при выгрузке слеживающихся грузов, которые трудно поддаются захвату другими перегрузочными машинами, а так же на причалах, временно приспособленных для выгрузки порошко образных материалов. Краны оборудуют специальными закрытыми грейферами, что частично устраняет потери из-за пыления груза.

В последние годы созданы специальные грейферные перегружа тели, оборудованные бункерами для приема порошкообразных грузов из грейферов и отсасывающими устройствами для предотвращения пылеобразования (рис. 99). Ведутся опыты по применению на выгрузке апатита конвейеров с погруженными скребками, выполняемых с от крытой нижней частью (рис. 100).

Пневматические установки дают возможность осуществить комплек сную механизацию перегрузочных работ, устранить потери от пыления и оздоровить условия труда обслуживающего персонала. Их не достаток — большой расход энергии. Кроме того, не все порошкооб разные грузы ими можно транспортировать.

При повышении влажности “некоторые материалы налипают на стенки трубопроводов и быстро их закупоривают. Поэтому для погруз

125

ки порошкообразных материалов нередко применяют ленточные кон вейеры.

Из всасывающих установок на выгрузке цемента применяют пла вучие дементоперегружатели (рис. 101), которые устраивают одно- и двухбашенными.

Техническая производительность двухбашенного цементоперегружателя составляет 200 т/ч.

В последние годы уделялось много внимания созданию самоходных заборных устройств для нагнетательных установок, перегружающих порошкообразные материалы. Нагнетательные установки перемещают

3

Рис. 99. Портальный грейферный пе |

Рис. 100. Конвейер с |

регружатель для перегрузки порошко |

погруженными скреб |

образных материалов |

ками для выгрузки |

порошкообразного груза из судов

материал при высокой концентрации смеси, транспортируют его на большие расстояния по вертикали и горизонтали, компактны, облада ют высокой производительностью.

Принцип работы нагнетательных установок заключается в следу ющем: подгребающие шнеки или перфорированные диски захватывают груз и передают его на напорный шнек, который перемещает его в сме сительную камеру для дальнейшего транспортирования по трубопро водам струей сжатого воздуха.

На рис. 102 показан разгрузчик РАУ-3 , применяемый для выгрузки цемента'из судов и вагонов. Он состоит из рамы 3, подгребающих шне ков 1, напорного шнека 10, аэрокамеры с бесфорсуночным вводом воз духа 6, поворотного патрубка 4, соединенного с гибким цемёнтоводом (резиновым рукавом) 5, ходовых колес 9. Все механизмы разгрузчика оснащены индивидуальными электроприводами 2 , 7 , 8 и имеют дистан ционное управление.

126

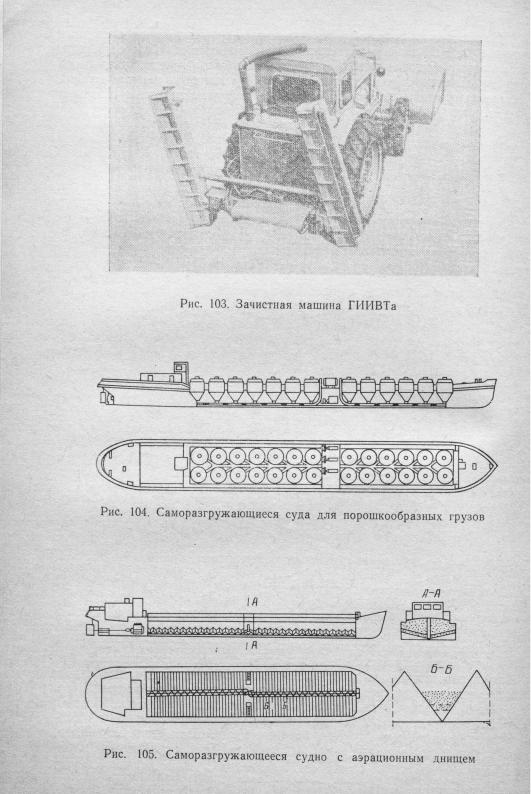

Для зачистки трюмов от остатков порошкообразных и пылевидных грузов ГИИВТом создана специальная машина на базе серийного колесного трактора (рис. 103). Машина снабжена горизонтальными и вертикальными скребково-щеточными устройствами, вентиляционнообеспыливающей установкой, а также нейтрализатором выхлопных газов.

Рис. 102. Разгрузчик цемента РАУ-3

Комплексная механизация при выгрузке пылевидных грузов обес печивается при применении специальных саморазгружающихся судов. Для перевозки пылевидных материалов применяют два типа судов: с пневморезервуарами (рис. 104), с аэрационным днищем (рис. 105).

На судне первого типа установлены вертикальные или с небольшим наклоном горизонтальные резервуары. Для опорожнения пневмо резервуаров и подачи груза в береговые емкости служит устройство, работающее по принципу камерных насосов. Материал под воздействи-

127

ем воздуха, подаваемого через пористые плитки, стекает вниз и сжатым воздухом по трубопроводам перемещается в склад.

Судно второго типа представляет собой обычное палубное судно, но его днище выложено аэрационными плитками, через которые при выгрузке подается сжатый воздух. Благодаря аэрации материал при обретает высокую подвижность (текучесть) и при небольшом угле на клона поверхности днища стекает на продольный конвейер (может быть также шнек, аэрожелоб или скреперная установка). Далее груз по дается в башмак нории или в приемную воронку пневматического насоса и транспортируется на берег.

Ввагоны порошкообразные материалы грузят по спускным трубам

илоткам через верхние люки окна. Для устранения ручной разгребки

Рис. 106. Разгрузчик МВС-ЗМ для разгрузки крытых вагонов

груза внутри вагона используют специальные загрузочные бункеры, благодаря которым можно загружать вагон с обеих сторон через окна

идвери.

Вспециальные герметизированные вагоны порошкообразные мате риалы грузят пневматическим транспортом.

Из обычных крытых вагонов порошкообразные пылевидные грузы выгружают механическими лопатами, механическими и пневматиче скими разгрузчиками. Для выгрузки слеживающихся пылевидных грузов используют механический разгрузчик МВС-ЗМ (рис. 106), смон тированный на гусеничном ходу 4; разгрузчик имеет винтовые рушители 2, два шнековых питателя 3, подающих груз к приемному устройству ковшового элеватора 1. Из элеватора груз поступает на ленточный поворотный конвейер 5, который перемещает его за пределы вагона. При работе на разгрузчике необходимо пользоваться респиратором.

Для выгрузки цемента из вагонов широко применяют пневмати ческие разгрузчики всасывающего типа (С-559) и уже ранее упомина емые разгрузчики нагнетательного типа РАУ-3 и др.

На рис. 107 представлена схема выгрузки цемента из вагона вса сывающим пневморазгрузчиком С-578. Заборное самоходное устрой ство разгрузчика 1 подает цемент по трубопроводу в осадительную камеру 3, в которой создается разрежение вакуумным насосом 5. Из камеры цемент подается шнеком 4 в приемный бункер 2, из него — на

5 А. П. Казаков |

129 |

Рис. 107. Схема выгрузки цемента из вагона всасывающим разгрузчиком

Рис. 108. Вагон-цементовоз (цистерна)