книги из ГПНТБ / Андрианов К.А. Технология элементоорганических мономеров и полимеров учеб. пособие

.pdf

|

Титанорганические |

соединения |

303 |

ствами (животными |

или растительными жирами, органическими кислотами, |

||

спиртами и др.) и |

нагревают смесь до обугливания. Примеси адсорбируются |

||

продуктами обугливания и удаляются при фильтровании. Этим методом |

полу |

||

чают четыреххлористый титан высокой чистоты. |

|

||

Очистку четыреххлористого титана |

от примесей можно осуществить |

и не |

|

прерывным способом. Установка для непрерывной очистки состоит из несколь ких вертикальных трубчатых холодильников. Жидкие продукты реакции подают

в первичный холодильник, расположенный несколько |

выше остальных, где |

эту смесь вначале охлаждают при перемешивании до |

минус 3 — минус 5 °С. |

Затем смесь резко охлаждают до минус 20^-минус 23,5 °С; при этом из раствора

выпадают кристаллы S i 2 C l 6 |

и ѴОС13 . Выпавшие кристаллы остаются в первичном |

|

холодильнике, а раствор |

самотеком поступает во вторичные |

холодильники, |

где он постепенно охлаждается от —23 до —27° С, и здесь |

четыреххлори |

|

стый титан выпадает в виде белого осадка. Четыреххлористый титан собирают

из вторичных холодильников и промывают водой. Чистота |

ТіС14 , очищенного |

|

указанным способом, |

достигает 99,92%. |

|

Четыреххлористый |

титан — бесцветная прозрачная |

жидкость (т. кип. |

136 °С), легко разлагающаяся водой с образованием хлористого водорода и дву окиси титана. Соединяясь с влагой воздуха, он образует белый удушливый дым, представляющий собой капельки соляной кислоты.

Четыреххлористый титан применяется в качестве исходного сырья в произ водстве тетраалкокси(арокси)титанов и для приготовления губчатого титана, получаемого восстановлением четыреххлористого титана магнием. Кроме того, четыреххлористый титан используется для производства чистой двуокиси титана.

Получение тетрабутоксититана

Тетрабутоксититан получают этерификацией четыреххлористого ти тана бутиловым спиртом:

Т І С 1 4 + 4 С 4 Н 9 О Н ^ і й с Г ТІ(ОС 4 Н 9 ) 4

Выделяющийся при этом хлористый водород необходимо нейтра лизовать во избежание протекания обратимой реакции образования хлорэфиров титана:

Т і ( О С 4 Н 9 ) 4 + 2НС1 г^=± ( С 4 Н 9 0 ) 2 Т і С І 2 + 2 С 4 Н 9 О Н

Для нейтрализации хлористого водорода в реакционную массу вводится газообразный аммиак.

Исходное сырье: четыреххлористый титан (не менее 99% ТіС14 ), бутиловый спирт (т. кип. 116,5—118,5 °С; df = 0,809—0,810; n2ß — 1,3993—1,3995) и газообразный ' аммиак.

Процесс производства тетрабутоксититана состоит из трех основ ных стадий: этерификации четыреххлористого титана бутиловым спиртом; нейтрализации хлористого водорода аммиаком; упарива ния избытка бутилового спирта и фильтрования готового продукта. Принципиальная технологическая схема производства тетрабут оксититана приведена на рис. 109.

Всю аппаратуру перед началом процесса тщательно промывают бутиловым спиртом. Этерификацию ведут в реакторе 6, снабженном рубашкой и мешалкой. Сначала в реактор загружают бутиловый спирт, затем включают мешалку, в рубашку аппарата дают охла-

304 |

Гл. 16. Титанорганические |

соединения |

ждающий рассол и начинают медленно подавать четыреххлористый титан. Во время подачи четыреххлористого титана температура в реакторе не должна повышаться сверх 30 °С и не должно подни маться давление паров. При температуре выше 30 °С и давлении паров выше атмосферного нужно замедлить подачу четыреххлори стого титана или прекратить ее совсем и возобновить лишь после сни жения температуры реакционной массы до 20 °С. После подачи всего четыреххлористого титана реакционную массу перемешивают еще 1,5—2 ч при непрерывном охлаждении реактора рассолом.

Бутиловый

Рис. 109. |

Схема производства |

тетрабутоксититана: |

||

I — к о л о н н а |

с |

н а т р о н н о й и з в е с т ь ю ; 2 — |

к о л о н н а с е д к и м |

|

н а т р о м ; 3,10 |

— |

х о л о д и л ь н и к и ; 4,5 |

— м е р н |

и к и ; 6 — р е а к т о р ; |

7, 12 — н у т ч - ф и л ь т р ы ; 8 — с б о р н и к ; 9— в а к у у м - о т г о н н ы й к у б ; II — п р и е м н и к ; 13 — е м к о с т ь .

Обычно для этерификации четыреххлористого титана берут боль шой избыток бутилового спирта (10—12 моль С 4 Н 9 О Н на 1 моль ТіС14 ), так как в противном случае возможно образование промежу точных продуктов замещения — хлорэфиров титана, т. е. реакция замещения может не пойти до конца. При взаимодействии четырех хлористого титана и бутилового спирта выделяется хлористый во дород, для нейтрализации которого в реакционную массу при не прерывном перемешивании пропускают сухой аммиак. Для обезво живания и осушки аммиак предварительно пропускают через ко лонну 1 с натронной известью и колонну 2 с едким натром. При нейтрализации температура реакционной смеси не должна превы шать 30 °С, а давление паров должно быть равным 1 am. При повы шении температуры и давления необходимо уменьшить подачу аммиака; если температура и давление все же повышаются, следует прекратить подачу аммиака до восстановления заданных параметров.

Процесс нейтрализации считается |

в основном законченным, |

если температура реакционной массы |

при пропускании аммиака |

306 |

|

Гл. |

16. Титанорганические |

соединения |

|

|

|

|

|

|

|

|||||

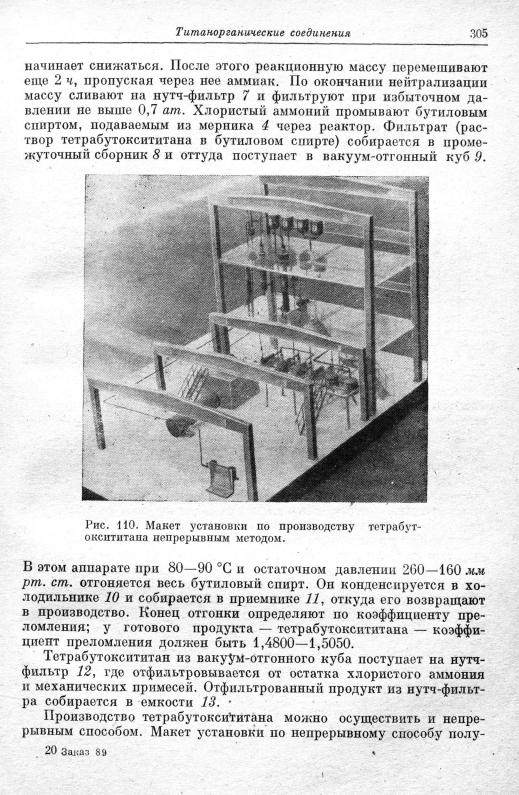

чения |

тетрабутоксититана |

приведен на рис. 110, а технологическая |

||||||||||||||

схема |

производства |

тетрабутоксититана |

непрерывным |

методом — |

||||||||||||

на рис. 111. Получение тетрабутоксититана |

непрерывным |

способом |

||||||||||||||

осуществляется в две стадии с применением |

аммиака в качестве ак |

|||||||||||||||

цептора хлористого |

водорода. |

|

|

|

|

|

|

|

|

|

|

|

||||

В |

колонну 3 для частичной этерификации |

подают |

четыреххло |

|||||||||||||

ристый титан из мерника 2. После заполнения колонны |

примерно |

|||||||||||||||

на Х Д, не прекращая |

подачи четыреххлористого |

титана, |

вводят бу |

|||||||||||||

тиловый спирт из мерника 1 с такой скоростью, чтобы |

|

температура |

||||||||||||||

Бутиловый |

|

На |

улавливание |

в колонне не поднималась выше |

||||||||||||

спирт |

т і с , 4 |

|

|

|

|

70 °С. Выделяющийся |

|

в |

ходе |

|||||||

|

|

|

|

|

|

реакции |

хлористый |

водород че |

||||||||

|

|

|

|

|

|

рез |

холодильник |

4 и |

ловушку |

|||||||

|

|

|

|

|

|

5, |

заполненную |

|

бутиловым |

|||||||

|

|

|

|

|

|

спиртом, идет на |

|

поглощение. |

||||||||

|

|

|

|

|

|

Частично |

этерифицированный |

|||||||||

|

|

|

|

|

|

продукт — дибутоксидихлорти- |

||||||||||

|

|

|

|

|

|

тан — из |

колонны |

поступает |

||||||||

|

|

|

|

|

|

в промежуточную |

емкость |

7; |

||||||||

|

|

|

|

|

|

туда же из мерника 6 подают |

||||||||||

|

|

|

|

|

|

бутиловый спирт. Из емкости 7 |

||||||||||

|

|

|

|

на |

разгонку |

смесь поступает в барботажную |

||||||||||

|

|

|

|

колонну 8 для завершения |

эте |

|||||||||||

|

|

|

|

|

|

|||||||||||

Рис. 111. Схема производства тетрабут |

рификации; реакция идет в при |

|||||||||||||||

оксититана непрерывным методом: |

сутствии |

аммиака |

как |

акцеп |

||||||||||||

1 , 2 , 6 — м е р н и к и ; з — к о л о н н а |

ч а с т и ч н о й |

тора |

хлористого |

водорода. |

|

|||||||||||

э т е р и ф и к а ц и и ; 4, ю— х о л о д и л ь н и к и ; |

5 — л о |

8 |

||||||||||||||

в у ш к а ; 7, 9 — с б о р н и к и ; 8 — б а р б о т а ж н а я |

Температуру |

в |

колонне |

|||||||||||||

к о л о н н а ; 11 — |

е м к о с т ь д л я |

а м м и а к а ; |

12 — |

|||||||||||||

н у т ч - ф и л ь т р . |

|

|

|

|

поддерживают на уровне 50 °С. |

|||||||||||

|

|

приемник 9, |

|

|

Получаемая в |

колонне |

смесь |

|||||||||

поступает в |

а избыток |

непрореагировавшего |

аммиака |

|||||||||||||

через приемник 9 и холодильник 10 отводится на улавливание. Далее продукты реакции поступают на фильтрование или центрифугиро

вание для отделения хлористого аммония, а |

затем (в случае |

необхо |

димости) на разгонку для выделения чистого |

тетрабутоксититана. |

|

Тетрабутоксититан — прозрачная светло-желтая жидкость (т. |

||

кип. 179—186 °С при 10 мм рт. ст.; т. всп. 40 °С). Хорошо |

раство |

|

рим в большинстве органических растворителей. |

|

|

Технический тетрабутоксититан должен удовлетворять следу ющим требованиям:

Внешний вид |

Прозрачная вязкая |

|

|

|

желто-коричневая |

Содержание, % |

жидкость |

|

|

||

титана . . |

Д3.8—17,0 |

|

хлора, |

не более |

0,3 |

железа, |

не более |

0,01 |

Коэффициент преломления |

1,4800—1,5050 |

|

Г л а в а 17

ОЛОВООРГАНИЧЕСКИЕ СОЕДИНЕНИЯ

Среди олово-органических соединений наибольшее практическое при менение нашли различные органические соли диалкилолова — ди-

каприлаты |

диэтил- и ди-н-бутилолова, дилаурат |

ди-м-бутилолова, |

||||

дистеарат ди-к-бутилолова и др. Эти соединения, как правило, |

полу |

|||||

чают через |

алкилгалогениды |

олова. |

|

|

||

Алкилгалогениды олова можно получить несколькими методами, |

||||||

важнейшими из которых |

являются прямой синтез и магнийоргани- |

|||||

ческий' синтез. |

|

|

|

|

|

|

Прямой |

синтез основан |

на |

взаимодействии |

алкилгалогенида |

||

с окисью |

олова: |

|

|

|

|

|

|

4SnO + 5RX ü ü - R 2 S n X 2 |

+ R S n X 3 + 2 S n 0 2 + R — R |

|

|||

Этот метод представляет практический интерес в основном для |

||||||

синтеза метилгалогенидов |

олова, ибо для получения высших алкил- |

|||||

галогенидов |

со сколь-либо значительными выходами по этой |

реак |

||||

ции пока не удалось подобрать соответствующих |

условий. |

|

||||

В качестве исходного сырья для прямого синтеза можно исполь |

||||||

зовать не только окись олова, |

но и металлическое |

олово: |

|

|||

|

3Sn + 6RX |

> RSnX3 + R 2 S n X 2 + R 3 S n X |

|

|||

Реакция протекает довольно легко как в присутствии катализа тора — кристаллического иода (химический метод), так и под дей ствием ионизирующего ^-излучения (радйационно-химический ме тод). При использовании металлического олова можно получать и высшие алкилгалогениды олова.

Получение октилбромидов олова химическим методом

Синтез октилбромидов олова осуществляется методом прямого син теза — взаимодействием металлического олова и бромистого октила в присутствии кристаллического иода и триэтил амина:

3Sn + 6 C 8 H 1 7 B r |

> C 8 H 1 7 S n B r 3 + ( C 8 H 1 7 ) 2 S n B r 2 + ( C 8 H 1 7 ) 3 S n B r |

Исходное сырье: металлическое олово (седшй порошок с 99,5% основного вещества), бромистый октил (т. кип. 201—204 °С), кри сталлический иод (т. пл. 112,5—114 °С) и триэтиламин (т. кип. 89 - 90 °С).

Производство октилбромидов олова состоит из трех основных стадий: синтеза октилбромидов олова и фильтрования реакционной

Оловоорганические соединения 309-

массы для отделения непрореагировавгдего олова; отгонки избытка бромистого октила; фильтрования смеси октилбромидов олова и ее разгонки. Принципиальная технологическая схема получения ок

тилбромидов |

олова |

приведена |

на рис. 112. |

|

|

|

|

|

|

|||||||||

В |

реактор 4, |

представляющий |

|

собой |

цилиндрический |

аппарат, |

||||||||||||

снабженный |

рубашкой, |

мешалкой с экранированным |

электроприво |

|||||||||||||||

дом и обратным |

холодильником 3, из мерника 1 |

подают |

заданное |

|||||||||||||||

количество бромистого октила. Через люк из переносного бункера Z |

||||||||||||||||||

загружают в реактор |

порош |

Бромистый, |

|

|

|

|

|

|

|

|||||||||

кообразное |

олово |

и |

подают |

|

|

|

|

|

|

|

||||||||

октил |

Олово |

|

|

|

|

|

||||||||||||

триэтиламин (3—4% от коли |

|

|

|

|

|

|

|

|

|

|

||||||||

чества реакционной |

смеси) и |

|

|

|

|

|

|

|

|

|

|

|||||||

иод (0,3—0,4%). Люки закры |

|

|

|

|

|

|

|

|

|

|

||||||||

вают и включают |

|

мешалку. |

|

|

|

|

|

|

|

|

|

|

||||||

Содержимое |

реактора |

нагре |

|

|

|

|

|

|

|

|

|

|

||||||

вают |

до |

170—180 °С и вы |

|

|

|

|

|

|

|

|

|

|

||||||

держивают |

при |

этой темпе |

|

|

|

|

|

|

|

|

|

|

||||||

ратуре в течение 4—5 ч. Затем |

|

|

|

|

|

|

|

|

|

|

||||||||

охлаждают |

реакционную |

|

|

|

|

|

|

|

|

|

|

|||||||

массу до 20 °С и |

направляют |

|

|

|

|

|

|

|

|

|

|

|||||||

ее на фильтр 5 для отделения |

|

|

|

|

|

|

|

|

|

|

||||||||

непрореагировавшего |

олова. |

|

|

|

|

|

|

|

|

|

|

|||||||

Фильтрат |

азотом |

передавли |

|

|

|

|

|

|

|

|

|

|

||||||

вают |

в куб |

7 для |

отгонки |

Рис. 112. Схема производства октилброми |

||||||||||||||

избытка |

бромистого |

октила. |

||||||||||||||||

дов |

олова: |

|

|

|

|

|

|

|

||||||||||

Твердый |

остаток — непроре- |

1 — |

м е р н и к ; |

S — |

б у н к е р ; |

з, 9 — |

х о л о д и л ь н и к и |

|||||||||||

агировавшеё |

олово — на |

4 — р е а к т о р ; |

5, |

8 — фильтры; |

в, 10 — |

с б о р |

||||||||||||

н и к и ; |

7 — о т г о н н ы й к у б . |

|

|

|

|

|

||||||||||||

фильтре дважды |

промывают |

|

|

|

|

|

|

|

|

|

6, |

|||||||

ацетоном. |

Ацетон |

после |

промывки |

передавливают |

в |

сборник |

||||||||||||

а промытое олово снова используют в производстве. Отгонку броми стого октила в кубе 7 ведут при 60—80 °С и остаточном давлении 4—

5 мм рт. ст. |

Бромистый октил собирают |

в сборнике |

10 и потом |

|||||

снова используют |

в синтезе |

октилбромидов |

олова. После |

отгонки |

||||

бромистого |

октила |

смесь |

октилбромидов |

олова и |

твердого ос |

|||

татка — комплексной соли |

триэтиламина, |

выпадающей в |

осадок |

|||||

во время отгонки, охлаждают в кубе |

до 20—30° С и |

направляют |

||||||

на фильтр |

8 |

для |

отделения твердого |

осадка. Осадок |

(комплекс |

|||

ную соль) растворяют в ацетоне и собирают в сборник 6, а фильт рат — смесь октилбромидов олова — в случае необходимости на правляют на разгонку для выделения индивидуальных соединений.

Смесь октилбромидов олова представляет собой жидкость ог желтого до коричневого цвета, в которой содержится 70—80% диоктилоловодибромида, 15—25% октилоловотрибромида и 5—10% триоктилоловобромида. Содержание олова в смеси 22,5—23,5%; плотность d2l = 1,360-1,390; т. заст. от 0 до —6 °С.

|

|

Оловоорганические |

соединения |

|

|

311 |

||

или |

к. п. д. реактора |

по |

излучению, |

колеблется |

от |

17 |

до 19%. |

|

Все оборудование установки заключено в специальный |

бокс из |

|||||||

нержавеющей стали |

и |

органического стекла; в |

боксе |

предусмо |

||||

трена |

интенсивная вентиляция. |

|

|

|

|

|||

В реактор под тягой загружают соответствующие |

количества |

|||||||

бромистого |

бутила, |

олова и бутилового спирта. |

Затем реактор |

|||||

закрывают |

крышкой, |

в которой вмонтирована мешалка, |

переносят |

|||||

в рабочую камеру и подсоединяют к нему все коммуникации. После этого в рубашку реактора дают теплоноситель (90—95 °С), нагре вают содержимое аппарата при работающей мешалке до 85—90 °С, закрывают рабочую камеру защитной пробкой и вводят в камеру источники ^-излучения. Через определенные промежутки времени специальным пробоотборником отбирают пробы смеси из реактора. Спустя 8—10 ч после начала облучения реакцию заканчивают и источники излучения выводят из камеры. Реакционную массу выгру жают и готовят аппарат к следующей операции.

Процесс производства дибутилоловодибромида этим методом можно прово дить и в так называемом псевдонепрерывном режиме. В этом случае, после того как реакция разовьется и концентрация целевого продукта в смеси достигнет 60—70% , периодически останавливают мешалку на короткий срок, чтобы олово осело; затем часть реакционной массы отсасывают и загружают в аппарат до полнительное количество реагентов.

По окончании операции реакционную массу фильтруют в ваку уме для очистки от частиц олова и сливают в приемник. Реакционная смесь после отделения твердых частиц имеет следующий состав: 65—80% дибутилоловодибромида, 1—2% бутилоловотрибромида и 4—7% трибутилоловобромида, остальное — непрореагировавший бромистый бутил и бутиловый спирт.

Максимальный выход дибутилоловодибромида 80—85% дости гается при использовании активатора — бутилового спирта в коли честве 3% от реакционной смеси; довольно хорошим активатором является также вода. Увеличение выхода и скорости образования дибутилоловодибромида в присутствии этих гидроксилсодержащих соединений объясняется, по-видимому, тем, что они являются хоро шими сольватирующими агентами, ослабляющими связь углерод—га логен и повышающими тем самым реакционную способность алкилгалогенида, в частности бромистого бутила. Кстати говоря, действие излучения, вероятно, также сводится к ослаблению связи углерод— галоген в молекулах алкилгалогенида.

Существенное влияние на скорость накопления и выход целевого продукта оказывает соотношение исходных реагентов. Оптималь ным соотношением Sn : С 4 Н 9 Вг является 1 : 1,2. При осуществлении

псевдонепрерывного |

процесса получения |

дибутилоловодибромида |

||

продолжительность |

синтеза |

увеличивается |

от 8—10 до |

40—50 ч |

(при дальнейшем увеличении |

производительность процесса |

падает). |

||