книги из ГПНТБ / Алексеев Н.И. Трубопроводчик судовой учеб. пособие

.pdfС помощью этих шаблонов изготовляют постоянные гибочные (жесткие) шаблоны из стальных труб диаметром 22—32 мм, раскреп ляемых распорками или ребрами жесткости.

Гибку труб системы главного пара осуществляют после проверки этих шаблонов по месту.

§ 15. Гибка труб по шаблонам

Гибка — одна из основных операций, определяющих качество изделия — выполняется с целью придания трубе требуемой геоме трической формы, соответствующей конфигурации шаблона. Гибке сопутствует ряд подготовительных и заключительных технологи ческих или контрольных операций: термообработка, предваритель ная очистка, отрезка, контроль качества гибки и т. п.

По виду работы гибка делится на холодную и горячую.

Наиболее распространенными в судостроении являются следую щие способы гибки труб:

холодная — на станках наматыванием; на приспособлениях об каткой; на станках вальцовкой;

горячая — на плите с нагревом в горнах (печах); на станках с ин дукционным нагревом; гибка компенсаторов.

Широкое применение получила холодная гибка труб на станках и приспособлениях, охватывающая 85—95% всех трубогибочных ра бот. К ее преимуществам относятся хорошее' качество погибов, вы сокая производительность труда, отсутствие необходимости приме

нения нагрева и наполнителей, улучшение условий и удешевление работы.

Однако в ряде случаев при необходимости выполнения неунифи цированных радиусов погибов, сложной конфигурации труб, не позволяющей произвести холодную гибку на трубогибочных станках, а также при отсутствии станков достаточной мощности для гибки труб больших диаметров или требуемой оснастки производится горячая гибка. При этом следует учитывать, что горячая гибка на плите должна применяться в исключительных случаях.

Основные недостатки горячей гибки заключаются в том, что при менение нагрева может вызвать ухудшение физико-механических свойств металла труб при перегреве и более низкое качество погибов при гибке на плите за счет неравномерного утонения затылочной части и уменьшения живого сечения трубы вследствие посадки ме талла в процессе правки гофров и вмятин.

Подготовка труб н гибке

Приемка на склад судостроительного предприятия и хранение труб. Операция приемки поступившей на склад партии труб осу ществляется работниками бюро внешней приемки ОТК и произво дится только при наличии сертификата, удостоверяющего соответ ствие труб требованиям ГОСТ, технических условий или заказной документации.

50

Проверка заключается в установлении соответствия сертификат ных данных требованиям ГОСТ, ТУ и заказных ведомостей на по ставку труб. На предприятие должны поставляться трубы, выдер жавшие определенные испытания. Испытания делятся на две группы: обязательные, предусмотренные ГОСТ или ТУ, и факультативные, выполняемые согласно ГОСТ или ТУ только по требованию потре бителя. В последнем случае необходимость проведения испытаний оговаривается в заказной документации.

Для примера перечислим некоторые виды испытаний': на гидрав лическое давление, загиб, раздачу, сплющивание, бортование, межкристаллитную коррозию и др.

Для труб, не имеющих сертификата, выполняют лабораторную проверку химического состава и механических свойств и технологи ческие испытания, а также проверяют размеры и состояние их по верхностей (лабораторная проверка и технологические испытания водогазопроводных труб необязательны).

С целью защиты поверхностей труб от влияния атмосферных усло вий их хранение следует осуществлять в закрытых помещениях или в худшем случае под навесом. Склады оборудуют стеллажами с ячей ками и подъемно-транспортными средствами. Укладку труб выпол няют по маркам материалов и типоразмерам. Стеллажи для хранения труб из цветных металлов и сплавов облицовывают деревом или дру гими мягкими материалами.

При погрузо-разгрузочных операциях необходимо применять

рациональные способы стропления связок труб, исключающие их повреждение.

Приемка труб со склада предприятия, доставка и хранение труб на складе трубомедницкого цеха. В трубомедницкий цех принимают трубы со склада предприятия по выпискам из сертификата и при наличии на трубах маркировки. Трубы на склад цеха доставляют с помощью автомашин, автокаров, железнодорожного транспорта и т. п. Удобно перевозить трубы в контейнерах автолесовозами.

Современный трубомедницкий цех должен иметь механизирован ный склад труб, находящийся на территории цеха или. вблизи него. На таком складе поиск необходимых труб, извлечение их из ячеек, укладка на транспортер и доставка в цех осуществляются с помощью специальных автоматизированных или механизированных устройств. Хранение труб на складе цеха должно удовлетворять требованиям, изложенным выше.

Проверка труб перед запуском в производство. Доставленные в цех трубы перед запуском в работу подвергаются осмотру для опреде ления состояния их поверхностей.

Особые требования предъявляются к трубам, предназначенным для систем главного и вспомогательного пара. При осмотре этих труб, производимом ОТК, проверяют:

наличие маркировки и клейм ОТК предприятия-поставщика; соответствие размеров наружного диаметра, толщины стенки

иовальности требованиям ГОСТ и ТУ (наружный диаметр замеряется

вдвух-трех местах по длине трубы, а толщина стенки — с обоих

4 * |

51 |

|

концов трубы в четырех точках, расположенных во взаимно перпен дикулярных плоскостях);

соответствие качества наружной и внутренней поверхностей требованиям ГОСТ и ТУ; при этом наружная поверхность осматри вается невооруженным глазом, а внутренняя — с помощью специаль ных приборов, перископов или низковольтной лампы и зеркала; поверхности труб должны быть чистыми, не допускается наличие плен и рванин, закатов, трещин, глубоких вмятин, травильной сыпи, окалины, острых рисок и других поверхностных дефектов;

содержание углерода и легирующих элементов в материале труб.

Перед осмотром производится очистка труб от загрязнений с по мощью сжатого воздуха.

Расконсервация и предварительная очистка труб. Часть труб,

поступающих на предприятие, покрыта консервирующей смазкой, предохраняющей их от коррозии. Перед запуском в работу такие трубы подвергают обезжириванию для удаления смазки.

К чистоте внутренней поверхности труб систем главного и вспо могательного пара и масляной системы предъявляются высокие тре бования. Так как после гибки очистка внутренней поверхности труб значительно усложняется, перед запуском в работу трубы, имеющие окалину или окисления, должны проходить предварительную очи

стку — химическую (травлением) и в случае необходимости дробе струйную.

На многих предприятиях предварительной очистке подвергаются

также трубы топливных систем, систем гидроприводов, сжатого воздуха и т. д.

При наличии прокатной пленки рекомендуется выполнять пред

варительную очистку труб всех систем, изготовляемых из углеро дистой стали.

Непосредственно перед началом работы все трубы очищают от грязи и влаги, затем продувают сжатым воздухом.

Термическая обработка труб. Для снятия внутренних напряже ний и улучшения механических свойств, в частности, для придания материалу необходимой пластичности, трубы, предназначенные для холодной гибки, должны проходить термообработку.

Вид термообработки зависит от марки материала труб. Так, стали марок 15ХМ и 12Х1МФ подвергают нормализации с последую щим высоким отпуском, медь марки МЗр и медно-никелевый сплав

марки МНЖ5-1 — отжигу и т. д. Режимы термообработки указаны в табл. 5.

На судостроительных предприятиях обычно выполняют термо обработку только медных, медно-никелевых, латунных труб и труб из алюминиевого сплава марки АД1 (М), поскольку все стальные (кроме водогазопроводных, не требующих термообработки) и биме таллические трубы поставляются в термообработанном состоянии.

Трубы из латуни поставляют в полутвердом состоянии, трубы из алюминиевых сплавов — в отожженном. Перед холодной гибкой подвергаются термообработке: трубы из латуни — отжигу, трубы из алюминиевого сплава АД1 (М) — закалке (непосредственно

52

Материал |

Марка |

труб |

материала труб |

Углероди |

10 |

стая сталь |

20 |

Легирован |

15ХМ |

ная сталь |

|

|

12Х1МФ |

Биметалл |

10+МЗр |

|

20+МЗр |

Медь |

12ХНЗА+МЗр |

МЗр |

Медно МНЖ5-1 никелевые МНАЖМц-6,5-1,5-1-1

сплавы Латунь Л 63 (Пт)

Л68 (Пт) ЛАМш77-2-0,06 (М)

Алюминие АД1 (М) вые сплавы

АМг2 (М) АМгЗ (М) АМг5 (М)

сл

Режимы термообработки труб перед холодной гибкой

вид термо обработки

Норма лизация

Отпуск Норма лизация Отпуск

Отжиг

Закалка

Отжиг

Режимы нагрева

посадка и выдержка в процессе нагрева

Посадка при тем пературе печи '650°; выдержка

1,0—1,5 ч;

дальнейший на грев с макси мальной ско ростью

Посадка в печь, нагретую до температуры от жига

Посадка в печь, на гретую до темпе ратуры закалки Посадка в печь, I нагретую до

температуры от жига

темпера |

Выдержка после |

|

||

нагрева |

|

|||

тура |

на |

|

|

|

грева, |

°С |

|

|

|

900—920 |

2—3 мин на 1 мм |

|||

880—900 |

толщины |

стенки |

||

|

|

(в зависимости |

от |

|

930—960 |

величины садки) |

|||

2—3 мин на 1 мм |

||||

680—730 |

толщины стенки |

|

||

Не менее 3 ч |

|

|||

950—980 |

2—3 мин на 1 мм |

|||

720—750 |

толщины стенки |

|

||

Не менее 3 ч |

|

|||

650—700 |

,5—2 |

мин |

на |

|

1 мм |

толщины |

|||

650—700 |

стенки |

|

|

|

1 мин на 1 мм тол |

||||

|

|

щины стенки |

|

|

750—800 |

5—6 мин на 1 мм |

|||

толщины стенки |

|

|||

|

|

1 мин на 1 мм тол |

||

600—650 |

щины стенки, |

но |

||

350—500 |

не менее 20 мин |

|||

80 мин |

|

|

||

350—420 |

80 мин |

|

|

|

330—350 |

|

|

||

|

|

|

||

Таблица 5

Режим

охлаждения

Вместе с печью до 500° С, затем на спокойном воз духе

Нормализация на спокойном воз духе; отпуск — охлаждение вме сте с печью до

500° С, затем — на спокойном воздухе

На воздухе

В воде

На воздухе

перед гибкой)* по режимам, приведенным в табл. 5. Нагрев под за калку труб из сплава АДГ (М) осуществляют в селитровых ваннах.

Термическую обработку медных, медно-никелевых и латунных труб (в случае необходимости стальных и биметаллических) про изводят в электрических и газопламенных печах или на установках для индукционного нагрева, оборудованных самопишущими пиро метрами либо термопарами. Проверка режимов термообработки осуществляется ОТК (для труб систем главного и вспомогательного пара), а также производственными мастерами или бригадирами (для труб всех остальных систем). Если печи не имеют самопишущих пи

рометров, режимы фиксируются пирометристом с помощью термо пары или пирометра.

В случае отсутствия печей отжиг допускается выполнять в местах погибов труб с нагревом в электрических и газовых горнах или ацетилено-кислородными горелками; температура нагрева контро лируется.

Для отжига медных, медно-никелевых и латунных труб перед хо лодной гибкой используют электропечь СЗП-295.

Техническая характеристика электропечи СЗП-295

Наибольшие размеры отжигаемых труб, мм: |

|

300 |

диаметр ........................................................... |

|

|

длина ................................................................... |

. |

7000 |

Наибольшая рабочая температура, °С . . . |

900 |

|

Колебания температуры, ° С ............................ |

". |

±10 |

Материал нагревателя ........................................... |

|

Х15Н60 |

Сечение нагревателя, мм2 .................................... |

|

90 (3x30) |

Производительность печи, кг/ч ................................ |

|

500 |

Привод роликового пода печи и открытие заслонки загрузочного окна механизированы, что существенно ускоряет и облегчает загру зочно-разгрузочные операции.

Снаружи перед заслонкой установлено трубчатое перфорирован ное кольцо, соединенное с водопроводом и служащее для быстрого охлаждения труб после отжига.

В цехах, имеющих установки тока высокой частоты, для отжига труб можно применять инду-кционный нагрев. Установка для отжига медных и медно-никелевых труб состоит из индуктора, спираль ко торого охлаждается водой, и собранного из секций рольганга, при водимого в движение цепной передачей от электродвигателя и имею щего пневмосбрасыватель. Отжиг выполняется за один проход.

Техническая характеристика установки |

|

|

Диаметр отжигаемых труб, м м ................................ |

От 14—ПО до 310 |

|

Наибольшая загрузка камеры, % |

|

7045 |

Скорость подачи при наибольшей загрузке, м/мин |

0,135 |

0,195 |

Время нагрева при наибольшей загрузке, мин |

5,5 |

15 |

* |

Трубы из алюминиевых сплавов других марок — АМг2 (М), АМгЗ (М), |

АМг5 |

(М) — закалке не подвергаются. |

54

Разметка заготовок труб. Целью этой операции, выполняемой перед гибкой, является определение длины заготовок труб, разметка их для гибки, обеспечение рационального раскроя и разрезка заго товки в случае невозможности гибки нескольких труб из одной за готовки.

Длина заготовки складывается из развернутой длины самой трубы и технологических припусков. Длину трубы определяют обка тыванием по ее образующей проволочного шаблона. Технологические припуски можно разбить на две группы: припуски на гибку и п ро пуски на прочие операции.

К первой группе относятся припуски на зажим трубы в трубоги бочном станке, на неточности гибки труб в двух и более плоскостях погибов, на забивку пробки и предупреждение ее сгорания при на греве и на перекос торцов (утягивание кромок) трубы в процессе гибки при наличии погиба на ее конце.

Вторая группа включает припуски на неточность замеров заго товки, на отрезку и погрешности резки, на отбортовку концов трубы под свободный фланец и по фаске приварного фланца или кольца, а также на пригонку забойных труб.

Установлены следующие нормы припусков, принимаемых при изготовлении труб по проволочным шаблонам:

на зажим трубы во вкладыше (сухаре) трубогибочного станка — 1,0—1,5 наружного диаметра трубы;

на точность измерения заготовок — 10—50 мм; на резку — 3—5 мм;

на отбортовку конца трубы под свободный фланец — опреде ляется опытным путем (см. табл. 13);

на пригонку по месту забойных труб — 20—100 мм на одном или в случае необходимости на обоих концах трубы.

Однако следует учитывать, что припуски при горячей гибке и пригонке забойных труб носят индивидуальный характер и зависят соответственно от конкретной формы трубы, насыщенности помеще ния, где производится пригонка, и степени допущенных погрешностей при изготовлении незабойных труб этой же трассы.

В связи с тем, что длина изготовляемого по месту шаблона огра ничивается привалочными плоскостями присоединительных мест, между которыми он изгибается, при разметке трубы по шаблону сле дует уменьшить ее длину на величину выступающих за концы трубы участков деталей соединения (например, на величину I, рис. 20)

и на толщину прокладки.

Таким образом, на заготовке размечают мелом длину трубы с уче том припусков и размеров выступающих участков деталей соеди нений (таких, как приварные стальные фланцы и кольца, ниппели и штуцера путевые), а также начало и конец каждого погиба для труб, предназначенных к горячей гибке на плите.

При разметке нескольких труб на одной заготовке ориентиро вочно намечают места их разрезки. Если такая заготовка до гибки не разрезается (например, заготовки, изгибаемые на бездорновых трубогибочных станках и ручных трубогибах), вышеуказанные тех-

55

нологические припуски на гибку принимаются на всю заготовку, а не на каждую трубу, входящую в нее. Однако в местах разрезки

должен быть предусмотрен припуск, обеспечивающий возможность механизированной резки труб.

Заготовки, предназначенные для горячей гибки на плите, разме чают после набивки их песком.

Отрезка труб. Характерной особенностью оборудования, приме няемого для отрезки, является неподвижное состояние обрезаемой трубы, что позволяет производить отрезку прямых и изогнутых труб.

Исключение составляют газорезательные установки и роликовые труооотрезиые станки (марок ВМС-31 и ВМС-32), предназначенные

для отрезки прямых труб. |

|

Для отрезки труб используют следующее |

|

оборудование: фрезерно-отрезные, абразивно |

|

отрезные, трубоотрезные резцовые и ролико |

|

вые, ножовочные и ленточнопильные (гори |

|

зонтальные и вертикальные) станки, станки |

|

с дисковой пилой трения, |

установки газоре |

зательные, устройства для |

резки труб (типа |

|

РТ-350) |

и станки для |

анодно-механической |

||||

|

резки |

труб. |

|

|

|

|

|

Рис. 20. Установка путе |

На |

фрезерно-отрезных станках |

произво |

||||

вого штуцера на трубе. |

дится резка толстостенных |

(от 4 мм) |

труб из |

||||

1 — труба; 2 — штуцер пу- |

стали и медно-никелевого |

сплава |

средних и |

||||

тевой. |

больших |

диаметров (от 76 мм). |

Режущим |

||||

|

|||||||

|

инструментом является |

пильный диск с на |

|||||

резными, вставными или сегментными зубьями. |

Зажим труб осуще |

||||||

ствляется с помощью гидромеханического устройства. Станки обес печивают чистую поверхность реза.

Техническая характеристика станков |

|

|||

Модель станка .................................................... |

м м |

8В-66 8Б-67 |

8А-68 |

|

Диаметр пильного диска, |

710 |

1010 |

1430 |

|

Максимальный диаметр разрезаемой трубы, |

|

|

|

|

мм ...................................................................... |

мм/мин |

240 |

350 |

500 |

Подача пильного диска, |

До 500 |

До 400 |

До 400 |

|

Станок модели 8Б-67 имеет электромеханический главный привод и гидравлическую (бесступенчатую) подачу пильного диска, позво ляющую предохранять режущие кромки зубьев пилы от поломки.

Абразивно-отрезные станки маятникового (балансирного) типа широко применяются для отрезки труб малых и средних диаметров (как правило, до 76 мм) из материалов всех марок, обеспечивают хорошее качество поверхности разреза при высокой скорости резания.

Диаметр абразивных кругов от 300 до 400 мм; скорость резания 45— 70 м/с.

Крепление труб часто осуществляется с помощью пневматических тисков, которые могут быть выполнены поворотными (для обрезки гнутых труб). Так как усилие резания на этих станках невелико,

56

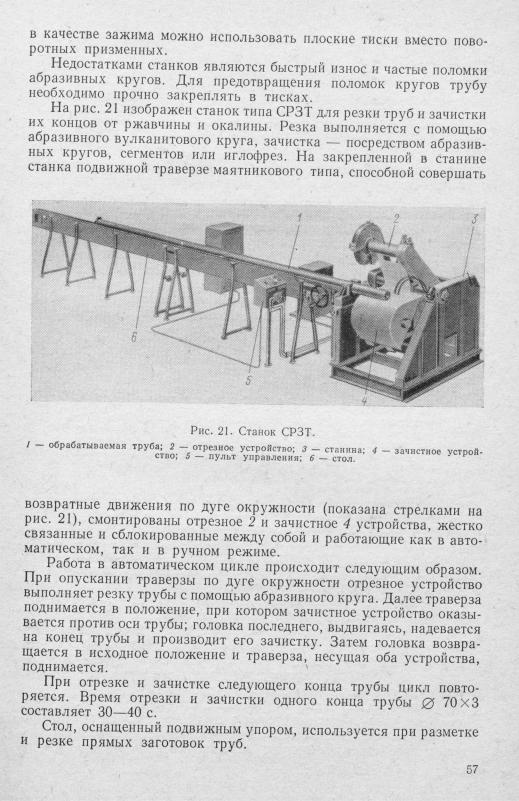

Техническая характеристика станка |

С Р З Т -Ш |

Диаметр обрабатываемых труб, мм ............................ |

14—76 |

Наибольшая длина обрабатываемой трубы, мм . . . |

6000 |

Отрезной абразивный круг (ГОСТ 2424—60) . . . . |

Д400Х4Х32 |

Зачистной абразивный круг (ОН79—6 3 ) ..................... |

ГПК60х32х20Э403ГК |

|

или ПВ60 X 32 х 20Э295СГК |

Длина зачищаемой поверхности, м м ......................................... |

25 |

Частота вращения шпинделя отрезного устройства, |

|

о б /м и н ........................................................................................... |

1610 |

На ножовочных станках (моделей 872, 872А, 872М и др.) отрезают трубы из стали, биметалла, меди, медно-никелевых и алюминиевых сплавов и латуни диаметром до 250 мм. Резка, выполняемая ножовоч ным полотном, может производиться под углом к оси трубы в пре делах от 90 до 15°. Совершающий возвратно-поступательное движение пильный диск с укрепленным в нем ножовочным полотном на обрат ном (холостом) ходу поднимается, а на прямом (рабочем) — опу скается, что значительно уменьшает износ полотна. Подъем, опу скание и рабочая подача пильной рамы при резке осуществляются от гидропривода. Давление полотна на разрезаемую трубу увели чивается к середине рабочего хода и уменьшается к его концу. Станок имеет систему охлаждения полотна маслом.

Техническая характеристика станка 872М |

|

|

Наибольший диаметр разрезаемых труб, мм: |

250 |

|

при резке под углом 9 0 ° ................................................ |

||

то же 4 5 ° ........................................................................... |

120 |

|

Размер ножовочного полотна, м м ........................................ |

40 x 450 x 4 |

|

Длина хода пильной рамы, м м ........................................... |

140; |

180 |

Число двойных ходов рамы в минуту ............................ |

85; |

110 |

Усилие подачи (регулируется гидравликой), Н (кгс) . . . |

687—1961 |

|

|

(70—200) |

|

Вследствие невысоких скоростей резания ножовочные пилы обес печивают чистую поверхность реза.

Широко распространены вертикальные ленточнопильные станки

для резки медных и латунных труб, а также труб из алюминиевых сплавов. Режущим инструментом является бесконечное стальное лен точное полотно, надетое на два вращающихся шкива больших раз меров (до 1000 мм). Станки могут быть простыми без наклона стола (ЛС-70, ЛС-80) и универсальными с наклоном стола. Ленточные полотна изготовляют из углеродистых, легированных (молибденовой, хромистой и др.) и быстрорежущих сталей; последние обладают наи большей стойкостью и более производительны. Ширина полотна — до 25 мм, толщина — порядка 1 мм. Зубья, высотой около 1,5 мм и разведенные до 0,5 мм на сторону, подвергаются закалке. Концы полотна спаяны твердым припоем.

На станках, имеющих регулирование скорости резания, можно производить резку медно-никелевых и стальных труб (специальными полотнами на пониженных скоростях резания). Вертикальные лен точнопильные станки обладают высокой производительностью и

58

обеспечивают хорошее качество реза (мелкие заусенцы легко сни маются шабером).

Недостатком конструкции этих станков является наличие ручной подачи трубы, вследствие чего на трубах больших диаметров трудно получить прямолинейный рез, перпендикулярный к оси трубы. Кроме того, диаметр шкива ленточной пилы, определяющий рас стояние между двумя ее ветвями, ограничивает длину участка трубы, размещаемого на столе, что часто приводит к необходимости выпол нения предварительного косого реза.

При работе на этих станках особенно необходимо строго выпол нять правила техники безопасности.

На некоторых предприятиях используют горизонтальные лен точнопильные станки СРТ для резки труб из цветных металлов и сплавов, а также для резки стальных труб и для отрезки секторов под любым углом.

Шкивы, на которые натянуто ленточное полотно, горизонтально расположены на качающемся хоботе, опускающимся под действием собственного веса. Таким образом, полотно автоматически подается на неподвижно закрепленную в зажиме трубу.

Станок обеспечивает хорошее качество реза и высокую произво дительность. Так, резка медной трубы диаметром 105x2,5 выпол няется за 10 с, а стальной трубы диаметром 89x3 — за 60 с.

|

Техническая |

характеристика станка СРТ |

|

|

Наибольший диаметр разрезаемой трубы, мм |

25x1 |

260 |

||

Размеры ленточного полотна, мм .................... |

или 20x1 |

|||

Скорость ленточного полотна, м/мин: |

|

41,7 |

||

для |

стали ...................................................... |

|

|

|

» |

м е д и ........................................................... |

Н (кгс ) |

|

59,0 |

Усилие пневмозажима, |

4900 (500) |

|||

|

Характеристика ленточного полотна |

|

||

Материал ............................................................... |

|

Сталь 85ХФ |

||

'Ширина, |

мм ........................................................... |

|

20 |

или 25 |

Длина, м м ............................................................... |

|

|

4300 |

|

Толщина, м м .................................................................. |

|

|

1 |

|

Шаг зубьев, мм ......................................................... |

|

|

2,4 |

|

Высота зуба, м м .......................................................... |

|

|

1,5 |

|

Закалка |

................................................................... |

|

На высоту зуба |

|

Газорезательные установки служат для фасонной обрезки труб из стали, меди и цветных сплавов при изготовлении отростков и секто ров, вырезки отверстий в трубах под отростки, а также для прямой резки заготовок толстостенных труб больших диаметров. Качество реза удовлетворительное.

На рис. 22 показана установка для фасонной газовой резки труб. Отрезка может осуществляться с одновременной разделкой фасок под углом от 45 до 90°. Обработка стальных труб выполняется аце тилено-кислородной резкой, труб из меди и цветных сплавов — газо

электрической резкой в защитных газах. |

зажимают |

||

Обрабатываемую трубу |

укладывают |

на тележки и |

|

в трехкулачковом патроне, |

вращающем |

ее вокруг оси. |

Резка про- |

59