книги из ГПНТБ / Технология электрокерамики

..pdfПрактический интерес представляют лптнйсодержащнё керамические материалы, особенно содержащие добавки окиси магния, характеризующиеся более высокими свой ствами по сравнению со свойствами кордиерита — очень низким (положительным пли отрицательным) ТКЛР и высокими механическими свойствами [Л. 1-33—1-35]. Следует отметить, что при эксплуатации в условиях воз действия высоких температур (свыше I 000°С), агрессив ных сред и ионизирующих излучений керамические элек троизоляционные материалы являются единственно при годными.

Многообразие областей •применения электроизоля ционных ^керамических материалов трудно перечислить. Выше названы лишь те области их применения, которые возникли сравнительно недавно и за последние годы приобрели большое значение. В технологии электрокерамикп большей частью исходные сырьевые материалы применяют в виде тонкомолотых порошков, которые за тем прессуют пли формуют в изделия заданных раз меров и подвергают термической обработке (спеканию).

К основным стадиям технологии электрокерамики можно отнести следующие: а) получение и подготовка исходных сырьевых материалов п их смешение (помол);

6)формование из порошков (масс) изделий необходи

мой формы; в) термическая обработка .или |

спекание. |

В 'производственной практике встречаются отклонения от |

|

этих стадий технологии (совмещение операций |

прессова |

ния и спекания, частичное удаление органической |

связки |

в засыпке адсорбента и окончательное спекание |

н др.). |

Однако основной принцип технологии электрокерамп- «и — применение исходных тонкомолотых порошков (шихт) и спекание— остается неизменным. Эта, на пер вый взгляд, ничем не примечательная технология оказы вается представляет широкие возможности для создания новых материалов и изделий с особыми, специальными свойствами.

1-2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СОВРЕМЕННОЙ ЭЛЕКТРОКЕРАМИКЕ В СССР

И ЗА РУБЕЖОМ

Разнообразные типы электрокерамичеоких материа лов (фарфор, стеатит, кордиерит и др.) не обладают едиными свойствами. В одних материалах доминирует

Ю

высокая стойкость к термоударам (кордперпт), в дру гих— высокая огнеупорность (.корундовые, цирконовые, магнезиальные и др.), в третьих — высокочастотные свойства (стеатитовые и др.). В большинстве случаев в них сочетается комплекс свойств, необходимых для успешной эксплуатации электрокерамических изделий в самых различных условиях. В табл. 1-1 представлены, по данным различных отечественных -и зарубежных нор мативных документов (стандартов, нормалей) и литера туры, основные физико-механические, термические и электрические свойства фарфора, стеатита, кордперита, циркона, высокоглиноземистых и кордиеритовых мате риалов и др.

При рассмотрении приведенных данных следует при нимать во внимание расхождения отдельных показате лей, вызванные возможными методическими отличиями

(вид и |

форма испытуемых образцов, |

метод |

испытания |

и т. п.) |

в зарубежных стандартах по |

сравнению с оте |

|

чественными. |

|

|

|

Условия эксплуатации электротехнического |

фарфора |

||

требуют создания различных конструкций и форм изде лий размерами от нескольких миллиметров до несколь

ких |

метров. |

|

|

В |

зависимости |

от условий службы |

изолято |

ры делят на низковольтные и высоковольтные. Низко вольтные— это установочные (розетки, штепселя, переходные коробки, выключатели, ролики и т. п.) и ли нейные (штыревые, опорные-и др.), которые применяют для сооружения телефонных и телеграфных линий, а также для внутренних сетей низкого напряжения в бы товых, общественных зданиях и сооружениях. Высоко вольтные изоляторы подразделяют на линейные (подвес

ные в виде гирлянд, штыревые |

и др.) для высоковольт |

|

ных линий |

электропередачи и |

стационарные (опорные, |

проходные |

крупных размеров) |

для оборудования рас |

пределительных станций и электростанций. Изделия из высоковольтного фарфора, исходя из условий работы,

должны .быть плотноспекшимися, |

с однородной структу |

||

рой и минимальным количеством закрытых |

пор; они |

||

в 'большинстве |

случаев покрыты |

'белой, или |

коричневой |

глазурью (табл. |

1-1). |

|

|

В отечественной промышленности известны пластич ные высокочастотные высоковольтные стеатитовые мате риалы ОПК-2, ТКП, ТК-21, а также непластпчные —

11

t*3 Физико - технические свойства ф а р ф о р а

Страна, предприятие-изготовитель

СССР, „Пролетарий"

СССР, „Урализолятор"

СССР, „Электроизолятор"

СССР „АИЗ" им. Артема

СССР, „Изолятор"

СССР, „СЗВИ"

СССР, Завод им. 1 мая

СССР, Отраслевая нормаль ОАА. 643. 001-69

Iгруппа

П,

Ш ,

Япония

Англия

ГДР

Предел прочности при растяжении,

кгс/см*

неглазурованного |

глазурованно |

|

белой глазурью |

X. с- |

|

|

|

го |

|

|

о 9 |

|

|

S i |

|

|

о " |

372 |

507 |

506 |

323 |

520 |

506 |

349 |

409 |

425 |

376 |

—. |

354 |

419 |

399 |

444 |

392 |

495 |

468 |

388 |

463 |

463 |

Предел |

прочности при |

-а |

||

статическом из |

||||

t- |

||||

гибе, |

к г с / с л |

а |

rj |

|

|

О |

|||

о |

глазурованно |

| |

||

О |

С |

|||

го |

|

к |

||

|

|

|||

а |

|

коричневой глазурью |

О |

|

п |

белой глазурью |

|

||

с |

о |

|||

|

|

|||

|

|

|

||

CZ |

|

|

р . _ |

|

гг |

|

|

||

L. |

|

|

3 |

|

<У |

|

|

||

|

|

|

5 »" |

|

744 |

842 |

753 |

т -л |

|

30,7 |

||||

757 |

767 |

867 |

33,1 |

|

568 |

805 |

811 |

23,8 |

|

636 |

|

664 |

28,5 |

|

865 |

867 |

953 |

29,3 |

|

684 |

844 |

843 |

30,2 |

|

653 |

846 |

839 |

22,9 |

|

^300 |

350 |

—. |

600 |

700 |

— |

30 |

5=450 |

550 |

— |

800 |

1 000 |

— |

30 |

5=550 |

650 |

— |

1 100 |

1 400 |

— |

30 |

450 |

700 |

— |

950 |

— |

1 325 |

— |

500 |

|

— |

1 500 |

|

— |

30 |

850 |

|

|

1 900 |

|

|

|

Т а б л и ц а 1-1

|

Удельное объ |

|

tgo при |

емное элек |

Стойкость |

частоте |

трическое со |

к термо |

50 гц |

противление, |

ударам, °С |

|

ОМ'СМ |

|

0,031 |

1,5-10" |

170 |

0.025 |

3,1 • 101 3 |

173 |

0,031 |

2,2 - I0 1 3 |

188 |

0,033 |

1,5-Ю1 3 |

191 |

0,031 |

2,2-101 3 |

189 |

0,029 |

2,6- Ю'3 |

202 |

0,035 |

1,4-101 3 |

179 |

<0,030 |

3&101 2 |

S&170* |

<0,025 |

> 1 0 1 3 |

5Ы60* |

<0,025 |

|

>170* |

— |

— |

— |

— |

— |

— |

* Для глазурованного фарфора.

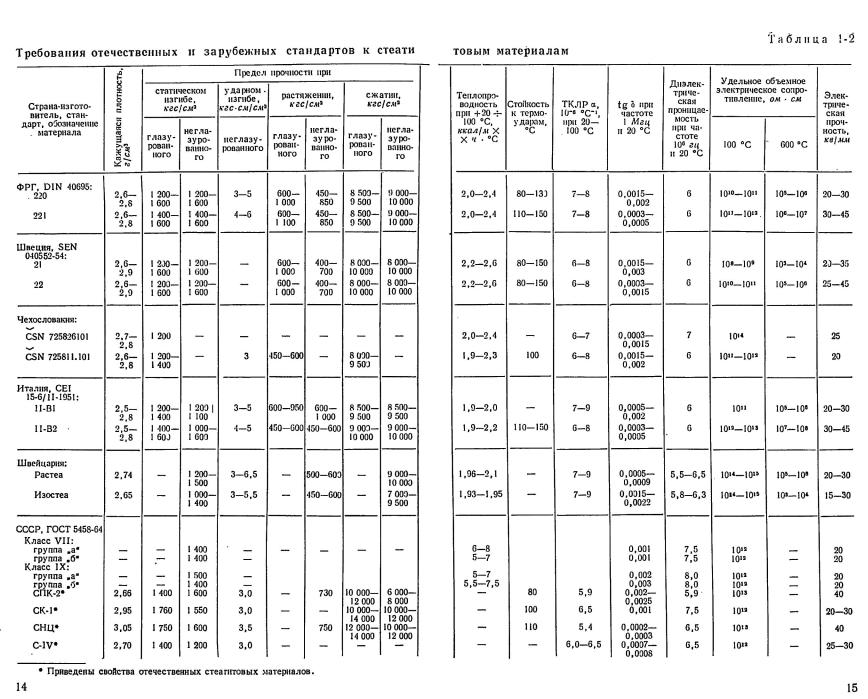

СНЦ, Б-17; СК-1, С-55, С-4 и др. Стеатитовые материа лы ТК-21 п СПК-5 отвечают требованиям ГОСТ 5458-64, материалы керамические радиотехнические, тип В, класс IX, группа «а»; СПК-2 и ТКП — группа «б», тот же класс; СНЦ — класс V I I , группа «б»; СК-1, Б-17, С-4, С-55 — группа «а».

Материал СПК-2 удовлетворяет требованиям отрас левой нормали МРТУ 16-503002-66, Стеатит электротех нический для изделий на напряжение до 500 в. Сопо ставление приведенных в табл. 1-2 характеристик отече

ственных |

и |

зарубежных |

стеатитовых |

материалов |

|

показывает, |

что разработанные и нашедшие применение |

||||

в СССР стеатитовые материалы ие уступают |

лучшим |

||||

зарубежным |

образцам. |

|

|

|

|

Из пластичных материалов наиболее высокими харак |

|||||

теристиками отличается стеатит СПК-5 |

(механическая |

||||

прочность |

при статическом |

изгибе 2 000 |

кгс/см2, |

tg б = |

|

= (12^-13) • Ю - 4 ) . Материал |

ТК-21 имеет |

несколько луч |

|||

шие свойства, чем СПК-2, однако слишком узкий интер вал спекшегося состояния (10 по 'сравнению с 40 °С для СПК-2) затрудняет обжиг изделий в промышленных печах.

Среди непластичных материалов лучшими свойствами обладает стеатит СНЦ [tg6~(2-h3) • 10- 4 ], он характери зуется наименьшим значением ТКЛР и сравнительно вы сокой для стеатитовых материалов стойкостью к термоударам— 140 °С. Производство стеатитовых изделий со пряжено со значительными трудностями в связи с корот ким интервалом спекшегося состояния (10—40 °С), обусловленным специфическими особенностями стеатито вых масс.

Производство различного вида кордиеритовых материалов в СССР основано на применении талько-гли- мистых композиций с добавками электроплавленого ко рунда или технического глинозема, кварца, для плотных материалов — полевого шпата.

Кордиеритовые массы подобно стеатитовым характе ризуются интенсивным образованием стекловидной фазы и еще большим снижением ее вязкости по достижении определенной температуры, в связи с чем кордиеритовые массы отличаются еще более узким интервалом спекше гося состояния, чем стеатитовые. Поэтому обычно изго товляют пористую кордиеритовую керамику, для повы шения плотности которой в состав массы вводят добав-

13

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 1-3 |

|

Технические |

т р е б о в а н и я |

отечественных |

|

и з а р у б е ж н ы х |

с т а н д а р т о в к |

к о р д и е р и т о в ы м |

м а т е р и а л а м |

|||||

|

|

|

|

|

|

|

Предел прочности при |

|

|

ТКЛР, а, |

10-« "С"1 , |

|

|

|

|

Кажущая |

|

|

|

при |

|||||

Страна-изготовитель, стандарт, |

Водопо |

|

|

|

|

|

||||||

ся |

плот |

|

|

|

|

|

|

|

||||

глощенно, |

|

|

|

|

|

|

|

|||||

обозначение |

материала |

ность, |

статичес |

|

растяже |

ударном |

|

|

||||

|

|

/о |

г/см3 |

сжатии, кгс/см* |

20—100 °С |

20—700 *С |

||||||

|

|

|

|

|

|

ком пзпие, |

нии, |

изгибе, |

||||

|

|

|

|

|

|

кгс/см- |

|

кгс/см2 |

кгс- |

см/см2 |

|

|

1 |

2 |

|

3 |

4 |

5 |

6 |

. |

7 |

8 |

9 |

||

ФРГ DIN 40685-07: |

|

о, | |

9,2 |

|

|

|

|

|

|

2—3 |

||

410 |

|

0 |

500-850 |

3 000—5 000 |

250—350 |

1,8—2,2 |

1,0 |

|||||

520 |

|

3—10 |

' 2,6"" |

500—600 |

2 500—3 500 |

100—200 |

1,8—2,2 |

1,5—3,0 |

2—4 |

|||

Швеция SE N 040554: |

|

|

|

|

|

|

|

|

- |

- |

|

|

41* |

|

0 |

1,9—2,2 |

500—800 |

3 000—5 000 |

200—400 |

|

1,0—3,0 |

||||

42 |

|

1—20 |

1,9—2,2 |

300—700 |

1 000—4 000 |

100—300 |

|

|

|

1,0—3,0 |

||

Италия, C E I I5-6/II-I95I: |

|

2, | — о, 2 |

|

|

|

|

|

|

|

|||

I V - A |

|

0 |

500—800 |

5 000—6 000 |

250—350 |

1.8-2,2 |

1,1 |

- |

||||

I V - B |

|

1-5 |

2 [о—2:> |

500—650 |

5 000—6 000 |

150—250 |

1,8—2,2 |

1.2—1,7 |

||||

V |

|

3—15 |

1,0—2,5 |

150—500 |

500—2 500 |

90—100 |

1,0-1,9 |

1,8—4,8 |

|

|||

Швейцария: |

|

|

|

|

|

|

|

|

|

|

|

- |

Калорстеа** |

|

1—5 |

|

2,2 |

500—700 |

4 000—й 000 |

250—350 |

2,0—2,5 |

1,8—2,5 |

|||

Пнростеа ** |

|

5—10 |

|

2 J |

500—700 |

3 500—4 500 |

200—300 |

2,0—2,5 |

1 .S—2,5 |

|

||

ЧССР |

|

|

1 ,8—1,9 |

|

|

|

|

|

3—5 |

4—6 |

||

Пиростат: 725.820.102 |

10—15 |

200—400 |

800-2 000 |

100—150 |

1.3—1,5 |

|||||||

725.817.102 |

1.0-1,5 |

1,8—1,9 |

200—400 |

800—2 000 |

100—150 |

1,3—1,5 |

3 - 5 |

4—6 |

||||

П Н Р PN-67/E-06301: |

|

|

|

|

|

|

|

|

|

|

|

|

410 |

|

0 |

2 |

I |

2,2 |

500—850 |

3 000— 4 000 |

250—350 |

1,8—2,2 |

1—2 |

2—3,5 |

|

520 |

|

5—10 |

7[Э—2Л |

400—500 |

2 000—3 000 |

100—180 |

1,7—2,0 |

1,5—2,0 |

2—3,0 |

|||

СССР, ОСТ16.0.503.001—71: |

|

|

|

|

|

|

|

|

|

|

|

|

плотный |

|

0—0.5 |

|

2,0 |

700 |

3 000 |

200 |

|

1,7 |

0,5 |

2,0 |

|

пористый |

|

0,5—15 |

1,9—2,0 |

400 |

2 000 |

100 |

|

1,4 |

2,0 |

3,0 - 3,5 |

||

Продолжение табл. 1-S

|

Теплопро |

|

водность |

Страна-изготовитель, стандарт, |

при +20н- |

обозначение материала |

100 "С, |

|

ккал\му. |

|

Х-с • "С |

I |

10 |

ФРГ DI N 40685-67: |

|

410 |

1,7-2,0 |

ЙО |

1,1 — 1.5 |

Швеция S E N 040554: |

|

41* |

2,0—2,2 |

42 |

1,0—2,0 |

Италия, C E I I5-6/II-1951: |

|

I V - A |

1,7—2,2 |

I V - B |

1,5—1,7 |

V |

0,7—1,7 |

Швейцария: |

|

Калорстеа** |

1,2—1,6 |

Пиростеа** |

1,15-1,4 |

ЧССР |

|

Ппростат: 725.820.102 |

0,85 |

725.817.102 |

0,85 |

ПНР PN-67/E-0630I: |

|

410 |

1,7-2,0 |

520 |

1,1 — 1,5 |

СССР, ОСТ16.0.503.001-71: |

|

плотный |

1.4—1,7 |

пористый |

1,1 — 1,5 |

Удельное |

объемное |

электрическое сопротив |

|

|

|

Электриче |

|

|

ление, |

ом • см, при |

|

Стойкость к |

Огнеупор |

||

|

|

|

|

ская проч |

|||

|

|

|

|

термоударам, |

ность, °С |

ность, |

|

20 °С |

200 *С |

600 *с |

°С |

|

|

KflfMM |

|

|

|

|

|

||||

11 |

|

12 |

13 |

14 |

|

15 |

16 |

10»—10" |

10»—10° |

10*—10» |

250 |

1 440 |

— |

||

|

10'—10» |

5.10»—5-10» |

335-375 |

||||

108—10" |

10«—10° |

10*—10е |

250—500 |

1 250—1 400 |

- |

||

108—10" |

10»—10» |

10*—10° |

250—1 000 |

1 250—1 400 |

|

||

10" |

Юю—10" |

10*—10» |

250 |

1 |

435 |

10—20 |

|

|

|

10'° |

10» |

|

|

||

|

10°—10" |

105—10» |

|

1 360—1 770 |

|

||

1011—Юч |

10"—10'° |

Ю5—10° |

- |

1 320 |

7—12 |

||

10»—10" |

Ю»— ю т |

Ю5—10» |

|

1 320 |

5—10 |

||

10" |

Ю»—10" |

- |

250 |

I 435 |

- |

||

1011—10" |

|

|

|

|

1 435 |

|

|

10"—10'3 |

10»—10° |

10«—10* , |

• - |

1 430—1 460 |

10—20 |

||

|

10'°—10" |

10s —10° |

|

|

|||

10" |

|

10» |

10' |

250 |

1 |

450 |

- |

10" |

|

10» |

10» |

400—500 |

1 500 |

|

|

|

* Тангенс угла диэлектрических потерь при частоте 1 Мгц и 20 °С равен (4-=-7) • 10"». |

—л |

** Приведены свойства кордиеритовых материалов. |

|

Т а б л и ц а 1-4

Физико - технические свойства форстеритовых м а т е р и а л о в

|

|

|

|

|

ТКЛР, а. |

|

|

|

Предел |

прочности ирн |

|

|

|

|

Кажущаяся |

плот |

|

|

|

|

|

|

|

Страна-изготовитель, обоз |

Водопогло- |

ю-« «с-», |

|

|

|

растяже |

|

ударном |

|||

начение |

материала |

щенис, % |

ность, |

г/см3 |

при 20— |

статическом |

нии, |

сжатии, кгс\с.\С |

изгибе, |

||

|

|

|

|

|

20 J "С |

изгибе, |

кгс/см2 |

кгс/см2 |

|

кгс-см/см' |

|

|

1 |

о |

3 |

|

4 |

|

5 |

|

G |

7 |

8 |

СССР: |

|

|

|

|

|

|

|

|

|

|

|

АФ-Н |

|

< 0 , 0 2 |

> 2 . 9 8 |

8 . 5 |

|

1 400 |

— |

— |

— |

||

Ф-17 |

|

< 0 , 0 2 |

3&2,93 |

8 . 3 |

|

1 700 |

— |

— |

— |

||

Ф-58 |

|

< 0 , 0 2 |

— |

|

— |

|

1 600 |

— |

— |

— |

|

КВФ-7 |

|

< 0 . 0 2 |

^ 2 , 9 — 3 , 1 0 |

8 , 0 |

|

1 700 |

— |

— |

— |

||

АФ-555 |

|

< 0 , 0 2 |

^ 2 , 9 5 — 3 , 0 0 |

8 . 0 |

|

1 500 |

— |

— |

— |

||

США, Альсимаг |

0 — 0 . 0 2 |

2 . 8 |

|

1 0 . 0 |

|

1 400 |

700 |

6 000 |

3 , 8 |

||

Швейцария, |

Альфастеа |

0 . 0 |

2 , 6 5 |

|

9—11 |

990 |

—1 |

100 |

400 — 500 |

7 000 — 8 000 |

2 , 5 — 3 , 0 |

9 , 5 |

|

|

|

|

|

|

|

|

|

|

|

ФРГ*: |

|

|

|

|

|

|

|

|

|

|

|

пористый 240 (эрган) |

2 0 , 0 |

1,9 — 2,1 |

8 , 5 — 9 , 5 |

350 |

— 60 0 |

— |

1 000 — 2 000 |

1 . 6 — 2, 2 |

|||

плотный 250 |

|

0 , 0 |

2 . 8 — 2 , 9 |

9—10 |

1 400 |

—1 |

600 |

500 — 90 0 |

8 000 — 10 000 |

3—4 |

|

ПНР**, 250 |

|

0 , 0 — 0 , 0 5 |

|

|

9 . 0 |

1 000 |

—1 |

200 |

— |

— |

— |

|

|

|

|

|

|

|

Продолжение |

табл. |

1-4 |

|

|

|

Диэлектрическая |

|

Удельное объем |

Электрическая |

|

Теплопровод |

|||

Страна-изготовитель, |

проницаемость |

tg Ь при частоте |

ное электрическое |

Огнеупор |

||||||

прочность, |

ность, |

|||||||||

обозначение |

материала |

при |

частоте |

1 Мгц и 20 "С |

сопротивление |

ность, °С |

||||

KB /мм |

ккал/м-ч |

-"С |

||||||||

|

|

1 Мгц |

и 20 °С |

|

при 200 °С, ом-см |

|

||||

|

|

|

|

|

|

|

||||

1 |

|

|

9 |

10 |

11 |

12 |

13 |

14 |

|

|

СССР: |

|

|

|

|

|

|

|

|

|

|

АФ-11 |

|

7,1 |

0,0005 |

101* |

|

|

|

|

||

Ф-17 |

|

6,9 |

0,0005 |

10" |

35—40 |

' — |

— |

|

||

Ф-58 |

|

7,0 |

0.0002 |

101 1 |

|

|

|

|||

КВФ-7 |

|

6,9 |

0,0005 |

|

40—50 |

|

|

|

||

АФ-555 |

|

7,0 |

0,0005 |

|

|

|

|

|

||

США, Альсимаг |

6.2 |

0,0004 |

5-101 3 |

9.6 |

1 440 |

2,25 |

||||

Швейцария, |

Альфастеа |

8 - 9 |

0,0015—0,002 |

101 0 —10м |

15—25 |

1 380 |

1,8—1,9 |

|||

9,5 |

|

|

|

|

|

|

|

|

|

|

ФРГ*: |

|

|

|

|

|

|

|

|

|

|

пористый 240 |

(эрган) |

4,5 |

|

108—109 |

|

1 470 |

1,2—1,4 |

|||

плотный 250 |

|

6,0 |

0,0001—0,00015 |

1011 |

30—40 |

1 600 |

2,8—3,6 |

|||

ПНР**, 250 |

|

7.0 |

0,0002—0,0004 |

10м —101 2 |

15—20 |

• |

|

|

||

•По D I N 40685-67.

"П о PN-67. Е-06301.

к и—'плавни |

(в оонов'ном полевой шпат). Плотные кор- |

|

диеритовые |

материалы содержат большее |

количество |

стеклофазы, |

что обусловливает повышенные |

значения |

ТКЛРи механической прочности. В табл. 1-3 (приведены датаные, характеризующие свойства отечественных и за рубежных кордиерптовых материалов. Сравнение их по казывает, что отечественные кордиеритовые материалы отвечают требованиям зарубежных стандартов и отлича ются высокими термическими и электрическими свойст вами.

К особенностям форстеритовон керамики относятся высокие электрические свойства и большой ТКЛР (10-=- 11) - Ю - ^ С - 1 в интервале 20—900°С (табл. 1-4). Форстеритовую керамику благодаря высокому ТКЛР применяют для получения вакуум-плотных согласованных спаев с металлом. Электрические свойства позволяют исполь зовать ее для изготовления деталей, работающих при 500—600 °С. К недостаткам форстеритовон керамики от носится низкая стойкость к термоударам. Для регулиро вания свойств и снижения температуры обжига в состав форстеритовых масс вводят добавки—бораты, углекис лый барин и др.

Технические требования |

|

к применяемым |

в СССР и |

||||||||

за |

рубежом |

цирконовым |

материалам |

приведены |

|||||||

в табл. Ь5. В качестве основного компонента |

при изго- |

||||||||||

ф и з и к о - т е х н и ч е с к и е с в о й с т в а ц и р к о н о в ы х м а т е р и а л о в |

|

||||||||||

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

плот |

|

|

|

Предел прочности при |

|

||

|

|

|

|

|

|

|

|

|

|||

Страна-изготови |

Водопог- |

к |

^ |

|

|

|

|

|

|

||

тель, |

обозначе |

лошенне," |

I |

|

! |

|

|

|

|

|

|

ние материала |

% |

7 |

|

статичес |

растяже |

P i . |

ударном |

||||

|

|

|

|

га о |

ком изгибе, |

нии, |

изгибе, |

||||

|

|

|

|

|

кгс\сы? |

кгс/слр |

3 ^ |

насуем/ см" |

|||

|

|

|

|

|

|

|

|

|

|

OS |

|

США: |

|

|

0—0,02 . |

3,7 |

|

|

1 300 |

840 |

7 000 |

5,2 |

|

Альсимаг |

475 |

|

|

||||||||

Альсимаг |

504 |

8—14 |

2,9 |

|

|

900 |

— |

1 400 |

4,7 |

||

Альманокс |

|

0 |

3,08 |

|

1 260 |

490 |

4 400 |

4,8 |

|||

Швейцария, |

0 |

3,1 |

|

1 300—1 600 |

500—650 |

— |

3,2—3,7 |

||||

Изостеа Р* |

|

|

|

|

|

|

— |

— |

— |

||

Циркосил |

|

5,8 |

3,0 |

|

|

300—500 |

|||||

СССР, |

Ц-7 |

6,25 |

3,17 |

|

620 |

— |

— |

— |

|||

* Теплопроводность 1,8—1,9 ккал/м-ч-"С: |

при частоте |

I Мгц п 20 "С диэлектрическая |

|||||||||

товлеиии цирконовых материалов используют обезжелезненный циркон, для придания массе необходимой

пластичности в ее состав вводят |

глинистые компоненты |

в качестве плавней — ашарит, |

мел, плавиковый шпат |

и др. Циркон может быть синтезирован из чистых окис

лов при высоких |

температурах (до 1600°С) |

и наличии |

добавок, активизирующих уплотнение (ТЮ2 , MgO и др.). |

||

В зависимости |

от содержания корунда, |

способа по |

лучения окиси алюминия, наличия добавок высокогли ноземистые корундовые материалы получили различные наименования—ультрафарфор, уралит, алюмооксид и др.

(22Х, 22ХС, |

ГБ-7, ЦМ-332 |

и др.). Высокоглиноземистые |

||

и |

корундовые материалы |

характеризуются, |

как прави |

|

ло, |

высокой |

механической |

и электрической |

прочностью, |

устойчивостью к термоудару, низкими диэлектрическими потерями в широком интервале температур и частот, стойкостью к воздействию многих агрессивных сред и ионизирующих излучений. В электротехнической про мышленности СССР обычно применяют высокоглино

земистые (муллито-корундовые 70—95% AI2O3) |

и |

ко |

|||||

рундовые (95—100% А12 03 ) плотно спекшиеся мате |

|||||||

риалы. |

Высокоглинистые |

ультрафарфоровые |

массы, |

||||

уралит |

и КМ-1 содержат в |

своем |

составе достаточное |

||||

количество глинистых компонентов |

и поэтому относятся |

||||||

к пластичным массам. |

|

|

|

|

|

||

|

|

|

|

|

Т а б л и ц а |

1-5 |

|

|

|

Удельное |

объемное |

электрическое |

|

|

|

|

|

сопротивление, |

ом-см, |

при |

|

|

|

ТКЛР, а, |

Электричес |

|

|

|

|

Огнеупор |

|

10~° ' С ' 1 , при |

кая прочность, |

|

|

|

|

ность, "С |

|

20—700 °С |

K O / J U I |

100 °С |

500 °с |

900 "С |

|

|

|

|

|

|

|

||||

4,1 |

10 |

2-1С» |

5,5-10" |

8 , 8 1 0 ° |

1 440 |

||

5,3 |

|

> 1 0 1 1 |

1,8-10' |

2,2-10= |

1 610 |

||

4,5 |

8,4 |

1,4-Ю8 |

1,4-Ю8 |

1,8-10' |

1 320 |

||

5,2—5,8 |

20—30 |

I0'2 —10" |

10Б—10е |

|

|||

3,0—3,7 |

3,0—5,0 |

1012— |

103—10* |

— |

|

— |

|

4,08 |

5,0 |

2-101 2 |

|

|

|

|

|

проницаемость |

7 и тангенс угла |

диэлектрических потерь |

(3- И) .I0" 3 . |

|

|

||

20 |

21 |