книги из ГПНТБ / Юхвец И.А. Производство высокопрочной проволочной арматуры

.pdfпятствуют повышенная коррозия под напряжением

обычной закаленной и отпущенной катанки и |

недоста |

||

точно высокая прочность |

термически упрочненной. |

||

В последние годы установлена возможность резкого |

|||

снижения склонности к коррозионному |

растрескиванию |

||

термически упрочненной |

стали в результате |

изменения |

|

ее химического состава |

и структуры, |

использования |

|

микролегирования, а также совершенствования режима термической обработки.

Испытания новой закаленной и отпущенной катанки в Швейцарии показали, что ее стойкость против растре скивания в горячем нитратном растворе не уступает стойкости холоднотянутой проволоки и превосходит по следнюю по стойкости в насыщенном растворе серово дорода. Некоторые исследования показали целесооб разность применения противокоррозионной защиты тер мически упрочненной стали полимерными пленками на основе эпоксидных смол или фосфатированием.

Способы повышения коррозионной стойкости высо

копрочных |

сталей путем получения их особо |

чистыми |

по вредным |

примесям, со сверхмелкозерннстой |

струк |

турой, с малыми остаточными напряжениями могут быть успешно использованы и при производстве катанки улуч шенного качества для предварительно напряженных же лезобетонных конструкций.

В 1971 г. автором при участии А. Я. Сартана получе на арматурная катанка диаметром 6 мм из опытной низколегированной стали, условно замаркированной Г1, и закалена с отпуском на 0 В = 18004-2000 Мн/м2 (180— 200 кГ/мм2 ). Вместе с этой катанкой была упрочнена катанка из стали 60С2. Механические свойства катанки после термической обработки и арматурной проволоки из стали 80 (по ГОСТ 7348—63), а также время до разру шения изделий при испытаниях на стойкость к хрупко му разрушению приведены в табл. 113.

Образцы закаленной и отпущенной катанки из обеих сталей исследованы на относительную стойкость к хруп кому разрушению коррозионным растрескиванием в 2,5%-ном растворе хлорофоса под начальным напряжением~1000 Мн/м2 (100 кГ/мм2 ) в Ленинградском ин

ституте железнодорожного транспорта |

(ЛИИЖТ) |

Н. Ф. Махновским. |

|

Испытания показали, что упрочненная мартенситным превращением катанка из стали 60С2 обладает низкой

240

Т а б л и ц а 113

Механические свойства и время до разрушения арматурной катанки и арматурной проволоки диаметром 6 мм

Условная |

|

|

^в |

марки |

И з д е л и е |

Обработка |

|

ровка |

|

||

стали |

|

|

М н / м 2 |

|

|

|

(кГ/мм2 ) |

60С2 |

Катанка |

Закалка с отпу |

2000 |

Г1-А |

|

ском |

(200) |

|

|

1760 |

|

|

|

|

(176) |

Г1-Б |

|

|

2000 |

|

|

|

(200) |

80 |

Прово |

Патентирование — |

1730 |

|

лока |

волочение — от |

(173) |

|

|

пуск |

|

°0,2 |

|

раз ч |

°а |

|

Время до рушения, |

|

% |

|

|

|

|

95 |

4,7 |

11 |

91 |

5,0 |

90 |

82 |

4,0 |

123 |

89,5 |

5,6 |

158 |

относительной стойкостью к хрупкому разрушению кор розионным растрескиванием (время до разрушения 11 ч), а закаленная отпущенная катанка из стали Г1 имеет стойкость в 8—11 раз большую (время до разру шения 90—123 ч). Такая коррозионная стойкость при ближается к коррозионной стойкости арматурной про волоки, холоднотянутой из патентнрованной заготовки (158 ч до разрушения).

6. ИЗГОТОВЛЕНИЕ АРМАТУРНОЙ КАТАНКИ МЕТОДОМ ИЗОТЕРМИЧЕСКОЙ ЗАКАЛКИ (ПАТЕНТИРОВАНИЯ)

Первые опыты получения арматурной катанки из сталей 85 и 65Г методом изотермической закалки в за водских условиях были осуществлены ЦНИИЧМ на

ЛСПЗ . |

Однако при обычной |

технологии |

патентирова- |

||||

ния этих сталей не удалось |

добиться |

заданной |

проч |

||||

ности арматурной катанки. Поэтому в ЦНИИЧМ |

было |

||||||

проведено |

лабораторное |

исследование |

некоторых ре |

||||

жимов |

изотермической |

закалки катанки |

гладкого и |

||||

периодического профиля при пониженных |

против обще |

||||||

принятых |

температурах |

патентировочной |

соляной |

ван |

|||

ны (400, 380 и 360° С). |

Результаты опытов показали |

||||||

(табл. 114), что для обеспечения с в не менее 1500 Мн/м2

241

(150 кГ/мм2 ) у катанки диаметром 6 мм следует пере охлаждать аустенит до 360°С. Наименьшая необходи мая длительность выдержки при этой температуре, соот ветствующая минимальному времени завершения распа да переохлажденного аустенита, установлена путем опре деления величин коэрцитивной силы Я с при различной длительности процесса выдерживания катанки в патен-

тировочной ванне. В качестве минимального |

принимали |

||||||||

время, |

при |

котором достигалось |

начало стабильности |

||||||

Я с . В наших экспериментах для катанки |

из стали 85 оно |

||||||||

соответствовало 5 мин (# с =2,08 ка/м или 26 э) . |

|

||||||||

|

|

|

|

|

|

|

Т а б л и ц а |

114 |

|

Влияние низких температур ванны изотермического |

превращения |

||||||||

на механические свойства патентированной гладкой катанки |

|

||||||||

|

|

диаметром 6 мм (лабораторные эксперименты) |

|

||||||

|

|

|

Р е ж и м |

патентироваиия |

Механические свойства |

||||

Сталь |

температура |

температура |

время |

|

|

|

|

||

|

нагрева |

ка |

выдержки |

|

|

|

|

||

|

танки в |

т е ч е |

ванны патен- |

в ванне, |

М н / м 2 |

(кГ/мм'-') |

|

|

|

|

тировання, "С |

|

|

||||||

|

ние 5 мин, "С |

мин |

|

|

|

|

|||

|

|

|

|

|

|

||||

85 |

|

960 |

360 |

5 |

1560 |

(156) |

6,1 |

43 |

|

|

|

960 |

380 |

2,5 |

1380 |

(138) |

6,4 |

45 |

|

|

|

960 |

400 |

2,5 |

1350 |

(135) |

7,3 |

49 |

|

65Г |

|

900 |

360 |

5 |

1560 |

(156) |

6,8 |

37 |

|

|

|

900 |

380 |

2,5 |

1290 |

(129) |

7,2 |

42 |

|

|

|

950 |

400 |

1,5 |

1170 |

(117) |

7,8 |

54 |

|

Существенным |

недостатком патентироваиия |

катан |

|||||

ки (и проволоки) |

является |

получение низких |

пределов |

||||

текучести и упругости, |

а |

также |

высокой ползучести. |

||||

Чтобы |

установить |

возможность |

повышения |

|

упругих |

||

свойств |

и связанной с |

ними реологической |

стойкости, |

||||

было исследовано |

влияние |

растяжения стали |

с |

различ |

|||

ными напряжениями при комнатной температуре и при

М Т О с температурой нагрева 380° С |

на механические |

|||

свойства |

патентированной |

катанки |

диаметром 6 |

мм |

из стали 70. Данные экспериментов, приведенные |

на |

|||

рис. 84, |

позволили сделать |

вывод, что натяжение |

при |

|

комнатной температуре повышает характеристики Ро.г/св и спш/ов ( п Р и небольшом снижении бюо) патентиро ванной катанки и тем значительнее, чем выше а п (напря-

242

20 |

30 |

40 SO |

60 |

70 вО |

20 30 |

AO |

50 |

|

60 |

70 |

80 |

20 |

30 |

40 |

50 60 |

70 |

80 |

|

|

6пто/бв>бн/бв,% |

|

|

6то/б8'йн/6в' |

|

°/° |

|

|

|

6tiTo/6e'>6H/6e>v° |

|

|

||||||

|

|

|

|

|

|

50, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49 г |

2 |

|

|

|

—- |

ч. |

~8 |

|

|

|

|

|

|

|

|

|

|

|

' |

|

п |

|

|

|

|

|

|

||||

|

|

|

|

|

|

f j |

r _ _ ~ 8 |

|

|

|

о |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

а." |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48 |

|

|

|

|

|

|

|

|

|

|

|

|

20 |

30 |

-40 |

50 |

60 |

70 |

47 |

30 |

40 |

1 |

I |

70 |

|

|

|

|

|

||

20 |

50 |

60 |

|

|

|

|

|

|||||||||||

Рис. 84. Зависимость механических |

свойств |

патентироваиной катанки |

диаметром |

б мм |

из |

стали |

70 от |

варианта |

дополнитель |

|||||||||

|

|

|

|

|

ной обработки |

и величины |

напряжения: |

|

|

|

|

|

|

|||||

/ - н а т я ж е н и е |

при |

комнатной |

температуре |

и |

выдержке |

5 мин; |

2— |

|

МТО |

при нагреве |

з печи с |

температурой 380° С в |

течение |

|||||

|

|

|

|

|

|

5 |

мин |

|

|

|

|

|

|

|

|

|

|

|

жение при натяжении), особенно при значениях а и = 7 0 - г -

4-80% а„.

Ниже показано, как снижается релаксация напряже

ний Д7 ^„1 0 0 |

в зависимости от способа |

обработки: |

||

Патентироваине |

исходной |

катанки |

6,95 |

|

Холодное натяжение с 0 П |

= 8О% °"п |

2,02 |

||

при |

комнатной |

температуре |

||

МТО |

при о - м т о = 80% <т„ |

1,03 |

||

МТО патентированиой катанки дала значительно большой рост характеристик O O , O I / O B И 00,2/ов и большую релаксационную стойкость, чем натяжение при комнат ной температуре.

Получение патентированиой арматурной катанки диа метром 6 мм с о-в;5:1600 Мн/м2 (160 кГ/мм2 ) потребует применения стали У12, что усложнит технологию се сор битизации с прокатного нагрева. Технически это возмож но, однако экономически вряд ли целесообразно. Поэто му есть основания предпочесть изготовление высоко прочной арматурной катанки методом мартенситного

' превращения с применением МТО вместо отпуска.

Г Л А В А VII

КОНТРОЛЬ КАЧЕСТВА ПРОВОЛОЧНОЙ АРМАТУРЫ

1. ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

Испытание проволочной арматуры на растяжение яв ляется частным случаем испытаний металлов на растя жение. Однако имеются специфические требования кряду характеристик арматуры, поэтому разработаны специ альные стандарты, которые регламентируют определение полного, равномерного и сосредоточенного (местного в зоне шейки) относительных удлинений после разрыва (ГОСТ 12004—66), а также остаточного, упругого и об щего удлинения проволоки без разрыва образца (ГОСТ 10446—63).

Методы испытания на растяжение канатов конструк ции 1X7 изложены в ГОСТ 16874—71.

244

Комиссией по стандартизации СЭВ даны «Рекоменда ции по стандартизации. Сталь арматурная. Методы испы тания на растяжение» и Комиссией арматуры междуна родной организации Р1-ТЛЭМ — стандарт «Испытание на растяжение арматуры для предварительно напряженно го бетона». В рекомендации СЭВ предусматривается ме

тодика |

определения |

при |

|

|

|||||||

статических |

испытаниях |

|

|

||||||||

на |

|

растяжение |

следую |

|

|

||||||

щих |

|

характеристик: |

ус |

|

|

||||||

ловного |

|

предела |

упруго |

|

|

||||||

сти |

|

|

оо.оь |

физического |

|

|

|||||

предела |

текучести; |

услов |

|

|

|||||||

ного |

|

предела |

текучести |

|

|

||||||

оо,2", |

|

временного |

|

сопро |

|

|

|||||

тивления сгп; относитель |

|

|

|||||||||

ного |

|

удлинения |

|

после |

|

|

|||||

р аз р ы ва; |

относнтел ь ного |

|

|

||||||||

равномерного |

удлинения |

|

|

||||||||

|

|

|

|

|

|

|

|

|

~ |

lil |

I L:-l Г Vi |

Рис. |

85. |

I елсскоппчсск11ii |

тензометр |

|

|

||||||

Ц Н И И Ч М |

с |

индикаторами |

часового |

|

|

||||||

|

|

|

|

|

типа: |

|

|

|

|

|

|

/ — внешним |

цилиндр; |

2 — внутрен |

|

|

|||||||

ним, |

цилиндр; 3 — диск для |

установ |

|

|

|||||||

ки |

индикаторов; |

•/ — визирующий |

|

|

|||||||

диск; 5 — винты с конусным заостре |

|

|

|||||||||

нием, |

|

закрепляемые |

па |

|

канате; |

|

|

||||

6' — фиксирующий винт; |

7 — индика |

|

|

||||||||

тор; |

|

|

S — м а с ш т а б н а я |

|

линейка; |

|

|

||||

9 — впит |

крепления |

масштабной ли |

|

|

|||||||

нейки; |

10 — о б р а з е ц каната, испыты |

|

|

||||||||

|

|

ваемый на растяжение |

|

|

|||||||

после разрыва; относительного удлинения перед разры вом; относительного сужения после разрыва яр и модуля упругости Е.

При испытаниях на растяжение высокопрочная прово лочная арматура, особенно арматурные канаты, должны быть надежно закреплены. Для определения малых де формаций и предела текучести проволочной арматуры применяют тензометры ЦНИИЧМ (рис. 85) и др. Опро буются электронные приборы для автоматической запи си диаграммы растяжения и ЭВМ для обработки резуль татов испытаний арматуры [135].

245

2. ИСПЫТАНИЕ НА ПЕРЕГИБ И СКРУЧИВАНИЕ

Испытания арматурной проволоки па перегиб осуще ствляют по стандартной методике на стандартной аппа ратуре, ио в соответствии с нормами ГОСТ 7348—63 и 8480—63. Диаметр валиков испытательного прибора в этих случаях отличается от установленного в обычных нормах TOGT 1579—63 («Проволока. Метод испытания на перегиб»). Специфическим является мало распростра ненное испытание арматурной проволоки на перегиб под натяжением. Аппаратура для определения данной харак теристики опробована на БМКИспытания на скручива ние арматурной проволоки осуществляют в соответствии с действующим стандартом ГОСТ 1545—63.

3. ИСПЫТАНИЕ НА ВЫНОСЛИВОСТЬ

Пульсаторы дли определения выносливости арматур ной проволоки при испытаниях па осевое растяжение разработаны НППЖБ . Результаты исследований вибра ционной стойкости некоторых вариантов опытной прово лочной арматуры ЦНИИЧМ на пульсаторах Н П П Ж Б приведены в табл. 111 и на рис. 75 и 82.

Число циклов нагружепия до конца испытаний па усталость при однозначном изгибе арматурной проволоки диаметром 5 мм отечественных п зарубежных заводов на

пульсаторе Шенк |

(в ЦНИИЧМ) иллюстрирует рис. 86. |

Из этого рисунка |

видно, что существенного различия в |

выносливости образцов отечественной проволоки (всех опробованных вариантов) и заграничных не обнаружено.

4.ИСПЫТАНИЕ НА РЕЛАКСАЦИЮ И ПОЛЗУЧЕСТЬ

Втечение ряда лет испытания на релаксацию осуще ствляли ступенчатым методом на установках с гидравли ческой подвеской. Теперь эти испытания проводят при помощи резонансного метода [134]. Схема установки приведена на рис. 87. К преимуществам ее относятся весьма небольшие габаритные размеры, сравнительно низкая стоимость, отсутствие необходимости в сменном обслуживающем персонале, возможность осуществлять

весьма длительные и многочисленные испытания на ма лых площадях при достаточно точных результатах пока заний аппаратуры.

246

Pile. 8li. Выносливость при однозначном изгибе с а т \ и / ^CTmax~fl,'~ сосредоточенной нагрузкой арматурной прово локи диаметром 5 мм на рочонаиспом пульсаторе Шенка. Число циклон нпг-руженпн образца в минуту 1Ю0О. Напря

жении1 о б р а щ о п а т . , х / о _ 0,81

Условные обозначе ния

/

2

.4

•/

о

6

7

8

Запод-нзготопптель |

Занершающпя |

||||

обработка |

проволпкп |

||||

|

|

||||

ХСПКЗ |

|

Гпрячее |

оцпнкованпе |

||

«Красная |

Этна» |

Закалка |

+ |

отпуск |

|

ХСПКЗ |

|

Холодное |

|

волочение |

|

лепкз |

|

Отпуск |

|

волочение |

|

ХСПКЗ |

Этна» |

Холодное |

|

||

«Красная |

Закалка |

Н- отпуск |

|||

Фирма |

«Фельтс-п- |

Отпуск |

|

|

|

Гильом» (ФРГ) Фирма «Ьрук» (Шве ции)

Рнс. 87. Принципиальная компоновочная электросхсма |

многосекциошюн |

|||||||

установки Ц Н И И Ч М |

для |

релаксационных |

испытании |

проволоки |

и |

ка |

||

|

|

|

|

натов: |

|

|

|

|

/ — рамы |

для |

образцов: |

2 — возбудитель; |

3 — индукционный |

датчик; |

|||

•I — штепсель; |

5 — переключатели; И — частотомер; 7 — электронный уси |

|||||||

литель; 8 — вольтметр; |

9 — автотрансформатор; 10 — стабилизатор |

напря |

||||||

жении; |

// — нагружающий |

механизм; 12 — образец |

арматуры; |

/.') |

и |

|||

|

|

/ • / — б л о к и подачи электроэнергии |

|

|

|

|||

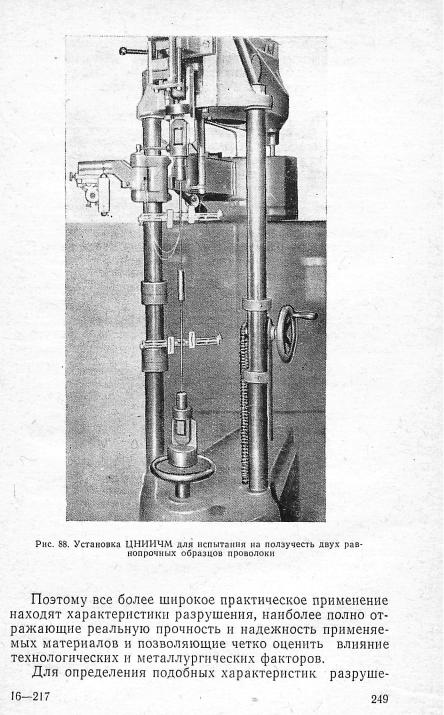

На рнс. 88 показан общий вид одной из установок для определения удлинения ползучести арматурной про волоки.

Н И П Ж Б разработал предложения по унификации испытаний иа релаксацию с учетом передового мирового опыта [135].

5. ИСПЫТАНИЕ НА ПРОЧНОСТЬ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ ОБРАЗЦОВ С ПРЕДВАРИТЕЛЬНО ИНИЦИИРОВАННЫМИ ТРЕЩИНАМИ [106]

Исследования последних лет показали, что при оценке прочности и надежности материалов самое существенное значение имеет стадия развития повреждений. Свойства же, проявленные высокопрочным материалом в «докрнтическом» состоянии (с известным приближением оцени ваемые пределом текучести и пределом прочности), могут не отражать его действительных конструктивных свойств.

248