книги из ГПНТБ / Новопашин А.А. Минеральная часть поволжских сланцев. Теоретические основы формирования строительных материалов и опыт применения их в строительстве

.pdfконника |

шахты № 3 Кашпиррудника |

дало |

следующие |

результа- |

|||

ты: |

|

|

|

|

|

|

кг ім> |

желтая |

|

|

|

|

|

||

|

|

|

|

|

2250 |

||

желто-зеленая |

|

|

|

|

1630 |

||

зеленая |

|

|

|

|

|

1500 |

|

фиолетово-зеленая |

|

|

|

|

1030 |

||

фиолетовая |

|

|

|

|

874 |

||

Основная |

часть объема |

терриконника |

сложена кусками по |

||||

роды, степень обжига которых колеблется от явного |

недожога, |

||||||

пачкающего |

руки и нередко |

имеющего |

внутри |

темноокрашенную |

|||

зону от |

невыгоревшего углерода, до плотного |

черепка, |

напоми |

||||

нающего хорошо обожженный кирпич. Куски горелой породы сох раняют слоистую структуру исходной глины и при ударе раска лываются на тонкие пластинки. Испытание на морозостойкость,

показывает, что слабообожженные |

разности |

расслаиваются |

пос |

||||||||

ле |

1—3 циклов замораживания, но с увеличением степени |

|

обжи |

||||||||

га |

морозостойкость горелой |

породы |

увеличивается и |

достигает |

|||||||

50—100 |

циклов. |

|

|

|

|

|

|

|

|

|

|

|

Сланцевый шлак, |

получающийся |

на сланцеперегонном |

заводе,, |

|||||||

где |

используется сланец в виде щебня |

крупностью от 20 до 70 мм, |

|||||||||

более однороден, так |

как |

исходной |

породой |

является |

чистый |

||||||

сланец, а степень термической обработки |

на этом этапе постоянна. |

||||||||||

В дальнейшем в отвалах протекают |

|

процессы, аналогичные |

про |

||||||||

цессам в терриконниках, и поэтому |

конечный |

продукт |

становится |

||||||||

столь же |

неоднородным, как и горелые |

породы. Все |

свойствен |

||||||||

ное |

горелым породам |

соответствует |

также и сланцевому |

шлаку. |

|||||||

В терриконники направляется пустая порода, то есть меж сланцевые глины. Сланец попадает в отвал только в том случае, если он сильно измельчен н его не удалось отделить при сорти ровке. Поэтому основная часть горелых пород по химическому составу аналогична межсланцевым глинам.

Сланцы 2-го и 3-го слоя, попадая в терриконник, не меняют химического состава горелых пород; лишь минеральная часть сланца 1-го слоя, представляющая собою мергель, могла бы по влиять на него. Но вследствие того, что этот сланец отличается наиболее высоким содержанием органических веществ и поэтому более тщательно отбирается, следы его в терриконнике встреча ются редко.

В процессе обжига между компонентами, слагающими сланцы и межсланцевые глины, протекают реакции взаимодействия. Об

этом |

свидетельствует большое содержание в горелых породах |

SO3 и |

практически полное отсутствие свободной СаО, определяе |

мой прямым титрированием. Только изредка (табл. 3.2) встреча ются отдельные куски, остатки сланца 1-го пласта, в которых со держание свободной извести достигает 17,36%.

В горелых породах S0 3 входит в состав сульфатов кальция — преимущественно ангидрита — CaS04 и частично гипса — CaS04-2H2 0. На рис. 17 приведены результаты дифференциаль-

40

|

|

|

|

|

|

|

|

|

Таблица 3.2 |

|

|

Химический |

состав |

основных |

разновидностей горелых пород |

|

|||||

Номео м ер |

|

С о д е р ж а н и е |

о к и с л о в , |

% |

|

|

Удель |

|||

|

|

Свободные |

ный |

|||||||

пробы |

Г,ІО, |

A l s O j |

FezOa |

C a O |

MgO |

j R 2 0 |

j so3 |

П . П . П . |

C a O + M g O , % |

вес, |

|

|

|

|

|

|

|

|

|

|

г ісм* |

1 |

50,00 |

7,20 |

8,80 |

21,03 |

3,02 |

1,87 |

5,94 |

2,0 |

0,03 |

2,69 |

2 |

41,32 |

9,40 |

7,20 |

26,64 |

2,01 |

2,52 |

10,29 |

1,62 |

0,04 |

. 2,92 |

3 |

42,12 |

8,40 |

4,20 |

26,64 |

2,01 |

2,47 |

11,48 |

2.68 |

0,04 |

2,85 |

4 |

52,28 |

10,80 |

11,70 |

17,90 |

2,13 |

2,09 |

2,94 |

0,16 |

0,05 |

2,73 |

5 |

56,56 |

11,20 |

9,0 |

20,43 |

1,08 |

1,83 |

0,14 |

0..98 |

0,03 |

2,70 |

6 |

6,72 |

0,20 |

6,00 |

53,35 |

0,35 |

0,19 |

11,89 |

21,84 |

17,36 |

2,68 |

но-термического (ДТА) и дифференциально-гравиметрического (ДГА) анализов шести наиболее типичных разновидностей горелых пород. На графиках видно, что интенсивное уменьшение веса начи

нается при 150—170 и заканчивается при 400—500°С, |

то есть |

в |

|||||||

том интервале |

температур, в котором |

происходит |

дегидратация |

||||||

гипса при быстром нагреве. В пробе № 6, |

представляющей оста |

||||||||

ток от сгорания |

сланца |

1-го слоя, |

содержание гипса |

|

минимально, |

||||

хотя общее содержание |

сульфатов |

такое же, как в пробах |

№ 2 и |

||||||

3. Объясняется это тем, что при сгорании сланца образуется |

боль |

||||||||

шое количество свободной извести, гашение которой |

|

происходит |

|||||||

частично за счет кристаллизационной |

воды |

гипса. |

Характерным |

||||||

для пробы № б являются большие потери веса при |

|

500—550 |

и |

||||||

700—1000°С, соответствующие дегидратации С а ( О Н ) 2 |

и декарбо- |

||||||||

Рис. 17. Кривые ДГА (а) и ДТА (б) горелых пород Кашпиррудника.

41

низации С а С 0 |

3 . О том, что оба эти процесса в пробе № |

6 протека |

||

ют, свидетельствуют эндотермические пики на кривой |

ДТА |

при |

||

525 и около |

900°С. |

|

|

|

Наличие неразложившегося |

карбоната кальция в |

остатках |

||

сланца, обладающего наибольшей теплотворной способностью |

и, |

|||

следовательно, |

способного при |

горении создавать максимальную |

||

температуру, свидетельствует о недостаточности вентиляции в тол

ще терриконника и высоком парциальном |

давлении |

С 0 2 . |

Анали |

зируя данные табл. 3.2, следует отметить |

еще одно |

важное |

обсто |

ятельство, характеризующее направление процессов, протекающих при обжиге межсланцевых глин: если в собственно горелых поро дах содержание S03 достигает 11,5%, то в спеках (проба № 4—5),. образовавшихся при частичном плавлении минеральных остатков, оно тем меньше, чем дальше зашел процесс плавления. Видимо, появление расплава способствует разложению CaS04 и усвоению

СаО. Это обстоятельство может быть использовано |

в случае, ког |

||

да содержание сульфатов в продукте обжига |

нежелательно. |

||

Кривые ДТА, за исключением эндотермических |

пиков, |

свиде |

|

тельствующих о дегидратации гипса и извести |

и разложении кар |

||

боната кальция, не фиксируют присутствия |

минералов, |

которые |

|

бы изменялись в процессе нагревания. Не фиксируют они также |

|||

присутствия заметных количеств шлакового стекла, кристаллиза ция которого могла бы быть причиной выделения тепла. Это гово рит о том, что длительность формирования горелых пород в терриконнике — медленное нагревание и еще более медленное охлаж дение— обеспечивает стабилизацию продуктов обжига.

Петрографические исследования горелых пород, химический анализ которых приведен в табл. 3.2, показали, что наиболее сла бо обожженные пробы № 1, 2 и 3 имеют текстуру первичной породы, но из алевритовой составляющей сохраняется только кварц. При увеличении Х320 видно, что контуры кварцевых зерен потеряли четкость, они как бы сплавлены с вмещающей их железистой сте кловатой массой. Из других составляющих сохранили форму об ломки известковых раковин. Основная часть горелой породы пред ставлена изотропной желтовато-серой аморфной массой, как бы пропитанной мелкими стяжениями волластонита. Наибольшее со держание волластонита наблюдается в пробах № 2 и 3, обладаю щих максимальным удельным весом. N

В более крепко обожженных горелых породах, представленных пробами № 4 и 5, процесс формирования новообразований зашел значительно дальше. Кроме волластонита в них удалось обнару жить точечные и небольшие (0,1—0,15 мм) призматически пучко

ватые стяжения анизотропного минерала типа |

силиманита. |

|

|||||||

Рентгеноструктурный |

анализ |

(рис. |

18) |

также |

фиксирует |

||||

волластонит «ак основную |

кристаллическую |

составляющую |

всех |

||||||

проб, химический состав которых |

приведен в табл. 3.2, за |

исключе |

|||||||

нием пробы № 6. В этой пробе |

основными |

минералами |

являются |

||||||

кальцит |

и Ca (ОН) г, содержание |

которых, |

согласно |

стехиометри- |

|||||

ческим |

расчетам, соответственно |

равно |

20,6 |

и |

17,4%- |

Кроме |

вол- |

||

42

Рис. 18. Рентгенограммы типичных горелых пород Кашпиррудника.

ластонита в горелых |

породах в |

меньших |

количествах |

присутству |

ют псевдоволластонит, |

ангидрит |

и гипс. |

Стекловидные |

массы, су |

дя по отсутствию заметных галло на линиях рентгенограммы, со держатся в ограниченных количествах.

Температура плавления такого неоднородного материала, ка ким является горелая порода, в значительной степени зависит от степени ее гомогенизации в процесе формирования. Из всех пред ставителей горелых пород наибольшей однородностью обладают спеки, поэтому у них наименьшая температура плавления. Темпе ратура плавления спеков около 1050—1085°С и довольно хорошо совпадает с теоретической, рассчитанной по формуле (2.14). По мере понижения температуры самообжига температура плавления горелых пород повышается и у слабообожженных разностей досстигает 1200—1300°С. Отличается только горелая порода, получа ющаяся из сланца 1-го пласта, так как высокое содержание СаО делает эту породу высокоогнеупорной и даже в спеках она обра-

43

зует рыхлые включения, постепенно гасящиеся и рассыпающиеся,

при |

пребывании на воздухе. |

|

|

Процесс формирования горелых пород начинается |

и протекает |

по |

всей массе терриконника одинаково, но, вследствие |

неоднород |

ности материала, слагающего терриконник, в отдельных участках заканчивается на разных стадиях. Большая влажность межслан цевых глин и сгорание углеводородов органической части обеспе чивает высокое содержание в газах, проходящих через толщу породы и находящихся в порах каждого куска, водяных паров и окислов углерода. Внутри кусков при выделении газов возможно да же возникновение избыточного давления, способствующего проте канию транспортных реакций и формированию новых соединений.

Дегидратация гидроалюмосиликатов и их аморфизация закан

чиваются при |

температуре около 500°С. Межсланцевые гли |

ны, специально |

обожженные при 500°С, обладают высокой химичес |

кой активностью: при испытании по стандартной методике как ги дравлические добавки способны набухать в растворе извести и присоединять более 70 мг СаО/г, то есть больше, чем некоторые активные минеральные добавки, применяемые в промышленности строительных материалов. В водной среде через 1,5 года количе

ство |

связанной |

извести |

достигает |

500 |

мг СаО/г, то |

есть практи |

чески весь S1O2 превращается в CSH, |

a AI2O3 в СзАац. Диссоциа |

|||||

ция |

карбонатов |

кальция |

и магния |

в горелых породах |

начинается |

|

при 600°С, то есть раньше, чем в обычных условиях. Видимо, это* происходит в результате взаимодействия между кальцитом и аморфизированной глиной. В интервале температур 600—700°С процесс диссоциации кальцита превалирует над процессом связывания сво бодной извести в силикатах и алюминатах, поэтому в горелой по роде появляется свободная СаО, которая способна выделяться в окружающий раствор. При дальнейшем повышении температуры начинает преобладать процесс связывания СаО в силикаты и алю минаты, вследствие чего содержание в горелой породе свободной извести уменьшается, и при 900°С она исчезает совсем. Одновре менно происходит преобразование аморфизированной глины в про

чные кристаллические |

вещества. В результате этих двух процес |

|||

сов — взаимодействия |

глинистой составляющей с известью за |

счет |

||

реакций в твердом состоянии и образования |

кристаллических алю |

|||

мосиликатов — способность горелых |

пород |

взаимодействовать |

с |

|

известью из раствора |

уменьшается |

до минимума, что делает |

ее- |

|

непригодной для использования в качестве гидравлической добав ки. Это в одинаковой степени относится к обеим межсланцевым глинам.

О степени обжига глинистых пород, как это было показано в предыдущих исследованиях автора, можно судить по их способно сти адсорбировать метиленовую синь из водных растворов. Аморфизированные глины обладают большой адсорбционной способ ностью, а керамический черепок, в котором процессы формирова ния высокотемпературных минералов доведены до конца, метиле новую синь не адсорбирует. В табл. 3.3 показаны результаты оп-

44

Т а б л и ц а 3. 3

Адсорбционная способность и набухаемость горелых пород

|

Адсорбция ме- |

В в о д |

е |

В1, O N растворе |

NaOH |

В насыщенном |

извест |

пробы |

тиленовой си |

|

рн |

|

|

ковом растворе |

|

ни, мгіг |

|

AK , % |

PH |

ЬѴ , % |

РН |

||

|

|

||||||

1 |

26,66 |

|

7,0 |

178,0 |

13,83 |

315,0 |

12,2 |

'> |

26,66 |

|

7,5 |

212,0 |

13,75 |

327,0 |

12,3 |

3 |

26,66 |

|

8,0 |

244,0 |

13,81 |

373,0 |

12,6 |

4 |

16,66 |

|

10,0 |

284,0 |

13,54 |

307,0 |

12,6 |

5 |

3,34 |

|

10,6 |

305,0 |

13,72 |

296,0 |

12,6 |

6 |

|

300,0 |

12,6 |

370,0 |

13,6 |

201,0 |

12,6 |

ределения адсорбционной способности 6 проб горелых пород, опи

санных |

выше. Из этих данных видно, что наибольшее |

количество |

|||

аморфизированной |

глины содержится в пробах № 1,2, 3, меньше — |

||||

в пробе № 4, очень |

мало — в пробе № 5 и она совсем |

отсутствует |

|||

в пробе |

№ 6. |

|

|

|

|

Определение |

гидратационной активности этих проб показало, |

||||

что только одна |

проба № 6 может создать в воде концентрацию |

||||

гндроксильных |

ионов р Н > 1 2 . Поэтому только эта проба |

способ |

|||

на к самоактивации |

и гидролизу в водной среде; остальные |

пробы |

|||

этой способностью не обладают. В 1,0N растворе NaOH все пробы

горелых пород |

гидратируются и набухают, причем |

проба |

№ 6 |

||

снова дает наибольшее приращение объема. В насыщенном |

раст |

||||

воре Ca (ОН) 2 |

также все пробы сильно набухают, |

но проба № 6 |

|||

по сравнению с остальными набухает меньше. |

|

|

|||

Такую разницу в поведении горелых пород при гидратации мо |

|||||

жно объяснить |

только |

различием |

их минералогического состава. |

||

Проба № 6 содержит |

свободную |

известь, обеспечивающую |

созда |

||

ние среды с высокой концентрацией гидроксильных ионов, и наи большее количество метасиликатного стекла, которое, гидролизуясь, образует сильно набухающий тоберморитовый гель. Поэтому проба № 6 дает максимальное приращение объема в водной среде и в растворе NaOH. В известковом растворе основность гидроси ликатов повышается, в результате чего их структура из волокни стой постепенно превращается в пластинчатую и чешуйчатую, свойственную гидросиликатам группы C2 SH, что приводит к уменьшению объема осадка. Пробы № 1, 2 и 3, в которых отсут ствует свободная известь, но содержится большее количество аморфизированной глины, в водной среде не гидратируются, ще лочная среда вызывает гидролиз содержащегося в них в меньших,

чем в пробе |

№ 6, количествах волластонитового стекла, что при |

||

водит |

к их |

набуханию. В известковом растворе аморфизированная |

|

глина |

образует с СаО дополнительные количеста тоберморита, и |

||

в результате |

этого пробы, |

содержащие ее в значительных количе |

|

ствах, |

дают |

максимальное |

приращение объема при гидратации. |

Всесторонние испытания горелых пород показывают, что они могут быть использованы в основном по двум направлениям: слабообожженные разности, обладающие свойствами активной

45

минеральной |

добавки, — для изготовления |

известково-глинистого |

|||||

вяжущего, а |

куски, обожженные |

до спекания, — в качестве |

запол |

||||

нителя в легких и облегченных |

бетонах. Температура плавления их |

||||||

сравнительно |

невелика, |

и поэтому |

горелые |

породы могут |

найти |

||

применение в качестве |

компонента |

шихты |

для минеральной |

ваты. |

|||

Горелые |

породы — материал |

|

крайне |

неоднородный; поэтому |

|||

при разработке для разделения на фракции, предназначенные для использования в указанных выше направлениях, требуется тща тельное их дробление и рассев.

3.СЛАНЦЕВЫЕ ЗОЛЫ: УСЛОВИЯ ОБРАЗОВАНИЯ И СОСТАВ

Внастоящее время основная часть сланца, добываемого на Кашпирском руднике, сжигается в топках Сызранской ТЭЦ. Сла нец с шахт на ТЭЦ доставляется по железной дороге и загружа ется в бункеры, откуда ленточными питателями подается в молот

ковые дробилки и |

измельчается |

в крупку с |

размером зерен до |

15 мм. Ленточным |

транспортером |

полученная |

крупка переносится в |

расходные бункеры |

у паровых котлов. Оттуда через тарельчатые пи |

||

татели она поступает в шахтные мельницы, где превращается в тонкий порошок. Током воздуха порошок через специальную фор сунку вдувается в топку паровых водотрубных котлов системы ЦКТБ-75—39-Ф1. В течение года Сызранская ТЭЦ сжигает около 1 млн. 200 тыс. тонн сланца, что при средней его зольности в 70% обеспечивает получение примерно 800 тыс. тонн золы.

Замеры, произведенные институтом «Теплопроект», показыва ют, что температура в различных участках объема топки неодина кова: у стенок она составляет всего 700—800, а в середине превы шает 1000°С. Вероятно, в факеле температура значительно выше 1000°С, так как многие частицы золы оплавляются и некоторые из них представляют собою сферолиты из застывшего черно-зеленого стекла.

Уже в топке начинается и в дальнейшем в газоходах и пыле-

осадительных |

устройствах продолжается естественное фракциони |

|

рование золы. |

Крупные частицы |

оседают в топке, более мелкие — в |

экономайзере |

и мультициклонах, |

а самые мелкие — в электро |

фильтрах. Полная очистка газов не обеспечивается перечисленным выше комплексом пылеулавливающих устройств, и некоторая часть

золы улетает с газами в атмосферу. |

По данным |

дирекции |

Сызран |

|||

ской ТЭЦ, |

по местам |

осаждения |

зола распределяется |

следую |

||

щим |

образом: |

|

|

|

|

|

|

|

|

% |

тыс. тонн |

в год |

|

в |

топке |

|

25 |

200 |

|

|

в |

экономайзере |

5 |

40 |

|

|

|

в |

мультициклоне |

35 |

270 |

|

|

|

в |

электрофильтре |

30 |

240 |

|

|

|

потери в |

атмосферу |

5 |

40 |

|

|

|

46

В разные периоды работы Сызранской ТЭЦ соотношение ме жду фракциями золы меняется: после ремонта шахтных мельниц увеличивается содержание мелких фракций, по мере износа бил увеличивается содержание крупных. Превращение полиминераль ной породы в тонкий порошок приводит к тому, что каждое зерно имеет свой минералогический состав. Различная крупность зерен при кратковременном пребывании золы в зоне высоких темпера тур обусловливает разную степень обжига, что делает золу еще бо лее неоднородной.

Из-под осадительных устройств зола водою смывается в шлако вую канаву, по ней пульпа самотеком стекает на поля осаждения.

На Сызранской ТЭЦ для этой цели используется овраг, перего

роженный дамбой: зола оседает на дно оврага, а вода с |

раство |

|||||||

ренными |

в ней веществами стекает в р. Волгу. Номере накопления |

|||||||

осевшей |

золы дамба |

наращивается. |

Такой |

способ |

золоудале |

|||

ния обладает одним очень существенным |

достоинством — исклю |

|||||||

чает образование пыли, но является |

дорогой |

операцией: |

по дан |

|||||

ным Сызранской ТЭЦ, |

ежегодные |

затраты |

на |

золоудаление |

||||

составляют около |

400 |

тыс. руб. |

Пока |

загрязненные |

воды |

|||

сбрасываются в Волгу, но со временем неизбежно возникнет воп

рос об |

их очистке, и тогда |

стоимость гидроудаления золы |

увели |

||||

чится |

еще больше. |

|

|

|

|

|

|

Большой недостаток |

гидрозолоудаления — необходимость чи |

||||||

стки шлаковых канав. Частицы золы, оседая в канавах, |

постепен |

||||||

но цементируются, вследствие чего канавы зарастают. |

Образую |

||||||

щийся |

осадок приобретает |

столь |

высокую |

прочность, |

что его с |

||

большим трудом удается |

разбить |

отбойными |

молотками. |

Основ |

|||

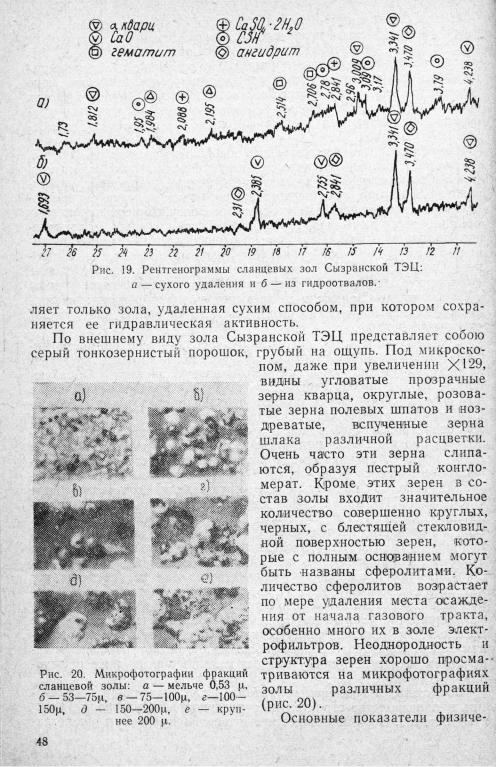

ным же недостатком гидрозолоудаления является то, что во время транспортировки золы водой и последующего отстаивания в кот- ловане-золохранилище полностью вымывается свободная СаО и гидратируются активные минералы и шлаковое стекло, определя ющие вяжущие свойства золы. На рентгенограмме золы из золо-

отвала (рис. 19) |

полностью отсутствуют пики, соответствующие |

СаО и Ca (ОН) г, |

характерные для золы сухого удаления, но появ |

ляется CaS04 -2H20 и небольшое количество новообразований, по всей вероятности, гидросиликатов. Проведенные автором испыта ния показали, что гидратированная зола не обладает вяжущими свойствами, а активность ее как гидравлической добавки очень ма ла. Из-за преобладания пылевидных зерен она не представляет интереса как мелкий заполнитель в бетонах и растворах и как сы

рье для известково-шлакового кирпича. К этому надо |

добавить, |

что разработка осажденной золы в настоящее время |

связана с |

преодолением больших технических трудностей, так как пропитан

ная |

водою зола |

представляет собою |

массу, по которой невозмож |

но |

перемещение |

не только тяжелых |

механизмов, но даже пешехо |

дов. |

|

|

|

Возможно, со временем гидратированная зола найдет примене ние в производстве строительных материалов, в частности, ячеи стых бетонов. Но в настоящее время реальную ценность представ-

47

Таблица 3.4

|

|

|

Физические |

свойства |

золы |

|

|

|

|

и |

Обьемный |

(насыпной) |

Крупность зерен, % |

||

|

|

CJ |

|||||

|

|

m |

вес, |

гісм* |

|||

|

|

|

|

|

|||

В и д ы |

з о л ы |

Π|

|

|

|

|

|

2 |

Состояние |

фракции |

|

||||

|

|

к |

|

||||

|

|

•° ~ |

|

|

|

|

|

|

|

s 5 |

рыхлое ' |

плотное |

>200jJ. |

8 5 - |

<85(І |

|

|

|

|

|

|

200H- |

|

Удельная поверхность, смгіг

Зола |

топки |

2,15 |

0,55 |

0,69 |

50—55 30—35 5—6 |

— |

|

Зола |

экономайзера |

2,15 |

0,58 |

0,72 |

18—20 27—32 45—55 |

||

Зола |

мультициклона |

2,15 |

0,61 |

0,75 |

2 - 5 |

25—30 65—70 |

2000—2500 |

Зола |

электрофильтра |

2,15 |

0,69 |

0,80 |

0 - 2 |

10—13 85—89 |

2500—3500 |

ских свойств золы приведены в табл. 3.4. Для всех разновидностей зол характерна небольшая величина удельного и особенно объем ного весов, что объясняется содержанием большого количества вспученных частиц. Этот вывод подтверждается изменением удель ного веса золы при помоле, который с увеличением тонкости зерен непрерывно увеличивается. Небольшой удельный вес золы и пре обладание мелких зерен обусловливают ее летучесть, что создает крайне тяжелые условия для работы обслуживающего персонала при отсутствии соответствующей герметизации оборудования и ас пирации.

Наиболее типичные результаты химических анализов сланцевых зол, полученные при сжигании сланца за последние 30 лет, приве дены в табл. 3.5. Несмотря на некоторые колебания в составе зол,

|

|

|

|

. . . |

AlzOs |

величина модулей, характеризующих их свойства |

(Ма = |

— — ; |

|||

r x x |

CaO + MgO |

\ |

v |

класса. Хими- |

|

ГМ=ё„ |

, д. г* ; D Л |

.находится |

в пределах одного |

||

о IUI |

+ А12U1 •+- г е 2U3 J |

|

|

|

|

ческий |

состав зол существенно |

отличается от состава |

исходного |

||

сланца повышенным |

содержанием Ре 2 0з и S03 . Обогащение желе |

||||

зистыми примесями происходит за счет износа бил шахтных мельниц, в которых производится размол сланца. Это подтверждается тем, что при погружении в золу обыкновенного магнита его поверхность

покрывается игольчатыми, |

нормально ориентированными к повер |

||||||||

хности магнита частицами металла. Увеличение |

содержания в зо |

||||||||

ле S0 3 по сравнению со сланцем |

подтверждается |

соображениями, |

|||||||

высказанными ранее. |

|

|

|

|

|

|

|

||

Повышение эффективности работы котельных |

топок с примене |

||||||||

нием |

в 50-х годах |

усовершенствованных типов котлов, |

работаю |

||||||

щих |

при более |

высоких |

температурах, |

вызвало |

увеличение |

||||

содержания в золе |

стекловидных |

частиц. Одновременно с этим по |

|||||||

вышение температуры в топках и общее увеличение |

расплава спо |

||||||||

собствовали лучшему усвоению |

щелочных |

и щелочно-земельных |

|||||||

окислов в стекле, что привело к уменьшению |

содержания |

в золе |

|||||||

сульфатов. |

|

|

|

|

|

|

|

|

|

Минеральная часть сланца, превращающегося при обжиге в зо |

|||||||||

лу, |

неоднородна и |

грубодисперсна: как отдельные |

слои, |

так и |

|||||