книги из ГПНТБ / Новопашин А.А. Минеральная часть поволжских сланцев. Теоретические основы формирования строительных материалов и опыт применения их в строительстве

.pdfpH |

|

|

|

|

|

ния |

и показали |

(рис. 10), |

что |

концентрация |

||||||||||

|

|

|

|

|

гидроксильных |

ионов в воде-среде |

зависит от |

|||||||||||||

|

|

|

|

|

|

|||||||||||||||

II |

/ |

|

|

|

|

основности исходного |

силиката. Э. В. Пимено- |

|||||||||||||

|

|

|

|

|

вой установлено, что соотношение равновес |

|||||||||||||||

to |

|

|

|

|

|

ных |

концентраций |

СаО в шлаковом |

порошке |

|||||||||||

|

|

|

|

|

и воде-среде соответствует кривой |

|

Тейлора— |

|||||||||||||

|

|

|

|

|

|

|

||||||||||||||

9 |

// |

|

|

|

|

Калоусека. Чистые |

кальциевые |

силикаты с ос |

||||||||||||

|

|

|

|

новностью 2,0 и более создают ів воде-среде |

||||||||||||||||

а ' |

|

|

|

|

||||||||||||||||

|

Ii |

|

|

|

|

насыщенный |

раствор |

С а ( О Н ) 2 |

и |

концентра |

||||||||||

|

|

|

|

|

цию |

|

гидроксильных |

ионов |

р Н = 12,65; |

сили |

||||||||||

II |

|

|

|

|

|

|||||||||||||||

|

|

|

|

каты с основностью 1,0 и менее дают раство |

||||||||||||||||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

ры |

с рН<9,0 . |

В |

технических |

|

силикатных |

|||||||||

I |

|

3 |

|

5 |

Т,0№ системах, в которых кроме Са2 + |

в |

качестве |

мо- |

||||||||||||

Рис. |

10. |

|

Измене- |

дифицирующих |

катионов |

присутствуют |

ионы |

|||||||||||||

ние pH воды-сре |

щелочных металлов, величина <рН воды-среды |

|||||||||||||||||||

ды |

над |

порошком |

получается |

более |

высокой, |

чем |

можно |

ожи |

||||||||||||

из |

гранулирован |

дать, |

исходя |

из |

соотношения |

RO-f-Si02 . Так, |

||||||||||||||

ного |

фосфорного |

|||||||||||||||||||

шлака |

(/) |

и |

ми |

у фосфорных метасиликатных шлаков вели |

||||||||||||||||

неральной |

(2). |

ва |

чина |

pH достигает |

11,1 вместо ожидаемых |

9,5. |

||||||||||||||

|

|

ты |

|

|

Особенно |

|

интересны |

|

ІВ |

этом |

отноше |

|||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

нии |

|

результаты замеров pH и анализы |

||||||||||||

жидкой |

|

фазы |

теста, |

полученного |

затворением |

|

водой |

моло |

||||||||||||

того |

портландцементного |

клинкера |

Жигулевского |

|

цементно |

|||||||||||||||

го |

завода |

(рис. |

11). |

|

Как видно на графике, основными |

|||||||||||||||

ионами |

в |

|

жидкой |

фазе |

портландцементного |

теста |

являются |

ани |

||||||||||||

он О Н - |

и катионы |

К + и Na+, ионы S04 |

2 ~ и Са2 + практически |

пол |

||||||||||||||||

ностью |

исчезают через |

8 |

часов |

после |

затворения |

цемента |

водой. |

|||||||||||||

Причина |

исчезновения |

ионов SÛ42 ~ общеизвестна — образование |

||||||||||||||||||

гидросульфоалюмината |

кальция |

в |

результате |

реакции |

между |

|||||||||||||||

гипсом и алюминатом кальция. Более медленное, но столь же не уклонное снижение концентрации С а 2 + — ионов в растворе, пред ставляющем жидкую фазу цементного теста, является следствием

постепенного накопления |

в |

растворе |

ионов Na+ и К + |

в результа |

||||||||||

те их |

диффузии |

из цементного зерна в воду |

затворения. При |

|||||||||||

сутствие |

в растворе |

NaOH |

и |

КОН |

|

подавляет |

растворимость |

|||||||

С а ( О Н ) 2 |

соответственно |

кривой |

равновесия, |

представленной |

на |

|||||||||

рис. 12. В конечном счете |

гидролиз |

и |

гидратация |

|

клинкерных |

|||||||||

зерен |

цемента |

протекает |

в |

0,1-^0,2N |

растворе |

щелочей |

при |

|||||||

рН = |

13,1^13,2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Разрушение |

шлакового стекла приводит к увеличению объе |

|||||||||||||

ма осадка, если |

опыт |

проводится при |

значительном |

избытке |

во |

|||||||||

ды. При сопоставлении химических составов шлаков видно, что степень набухания зависит от структуры исходного силиката. Ортосиликаты, в которых отсутствуют цепочки из тетраэдров Si044~

(рис. 3, в), гидратируясь, образуют пластинчатые |

гидросилика |

|||||

ты |

типа C2 SH, обеспечивающие |

сравнительно |

плотную |

укладку |

||

при |

осаждении взвеси. |

В метасиликатном |

стекле |

(рис. 3, б) |

||

значительная часть тетраэдров |

S i 0 4 4 _ связана |

в цепочки, |

которые |

|||

при |

гидролизе стекла |

образуют волокнистые |

зерна |

гидросилика- |

||

30

тов группы CSH. Эти зерна тіри осаждении взвеси не могут уло житься плотно и образу ют объемистые осадки.

Давно известно, что гидролиз силикатных и алюминатных шлаков ускоряется при добавке извести, портландцемен та или щелочей. Сущест вует несколько теорий, объясняющих сущность этого явления,но ни одна из них не может считать ся достаточно полной.

Изучая |

гидролиз |

шла |

|||

ковых |

стекол различного |

||||

происхождения, |

|

автор |

|||

пришел |

к |

выводу, |

что |

||

основной |

|

причиной! |

гид |

||

ролиза |

является диффу |

||||

зия |

ионов |

О Н - |

из |

||

раствора |

в твердую |

фазу, |

|||

нарушение в ней |

равнове |

||||

сия |

электростатических |

||||

сил и отрыв по наиболее

слабой связи |

С а 2 + — О 2 - |

структурных |

элементов, |

которые, переходя в водную Среду образуют

коллоидные растворы.

і,сдтяи

Рис. 11. Изменение состава воды-среды над портландцементом Жигулевского завода.

|

|

|

|

|

|

Эта точка зрения на механизм |

|||||||||

|

|

|

|

|

|

гидролиза |

шлакового |

стекла |

|||||||

|

|

|

|

|

|

подтверждается |

результатами |

||||||||

|

|

|

|

|

|

ОПЫТОВ, |

представленными |

на |

|||||||

|

|

|

|

|

|

графике |

рис. |

13. |

В этих |

|

опы |

||||

|

ß |

|

|

|

|

тах |

молотая |

минеральная ва |

|||||||

|

|

|

|

|

та в течение длительного вре |

||||||||||

|

|

|

|

|

|

||||||||||

i l |

|

|

|

|

|

мени |

выдерживалась |

в |

|

1,0N |

|||||

|

|

|

|

|

растворах |

NaOH; |

NaF; |

NaCl; |

|||||||

|

|

|

|

|

|

Na2 S04 |

и NaN03 . Эти ра |

||||||||

|

|

^2 |

! |

|

|

створы |

отличаются |

друг |

от |

||||||

|

12 О |

HZ |

OA |

Qfi ЛЬ k |

1.0 |

друга радиусом 'аниона: у ОН~ |

|||||||||

|

он |

равен |

|

(принимая его |

вели |

||||||||||

|

тцонтрациа pacmoopa AbW, N чину |

средней |

между |

радиусом |

|||||||||||

Рис. |

12. Растворимость |

Са(ОН)г |

в |

атома |

|

и |

|

иона |

кислорода) |

||||||

растворах |

NaOH |

(1) |

и pH раство |

0,98А, |

у |

F - — 1.33Â и у |

С1- — |

||||||||

ров |

NaOH |

(2) и |

NaOH-fCa(OH)2 . |

||||||||||||

31

|

|

|

|

|

|

|

|

1 |

1,8 1А. Как видно, при |

|||||

|

|

|

|

|

wo |

|

|

1 |

ращение |

объема осадка |

||||

|

|

|

|

|

|

'Зяі-Ц1 |

(Д1/) |

тем |

больше, |

чем |

||||

|

I—-f- |

'мыт |

m |

|

меньше |

радиус |

аниона, |

|||||||

зол |

1 /" |

|

|

|

» H f \ |

|

что совершенно |

естест |

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

венно, так как с умень |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гоо |

|

|

|

шением |

размера |

|

миг |

||

|

|

|

|

|

|

Ім-ц |

|

рирующей |

частицы |

об |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

'NaT |

|

|

|

|

легчается |

ее проникно |

|||||

юо |

|

|

|

|

wo |

|

|

|

вение в пустоты |

между |

||||

|

|

|

|

|

1 |

|

анионами |

кислорода, |

||||||

|

|

|

t/ha |

|

|

1 |

|

|||||||

|

|

|

|

|

|

|

занимающими |

основ |

||||||

|

|

|

1 |

|

|

|

[ |

|

ную |

часть |

объема |

си |

||

|

|

|

1 |

US |

W <2 |

l<t 7a |

ликатного |

стекла. Диф |

||||||

Рис. 13. Набухание порошка минеральной ва |

фузионный |

характер |

||||||||||||

ты в 1.0N |

растворах |

галогенов |

натрия |

(а) н |

разрушающего |

дейст |

||||||||

влияние |

|

на |

гидролиз шлакового |

стекла |

ра |

вия |

анионов |

жидкой |

||||||

|

|

|

|

диуса |

аниона ( б ) . |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

фазы |

|

на |

шлаковое |

||

стекло подтверждается также тем, что скорость гидролиза |

стекла |

|||||||||||||

увеличивается |

с повышением |

концентрации |

ионов О Н - . На |

графи |

||||||||||

ке (рис. 14) видно, что гидролиз стекла, проявляющий себя в на бухании шлакового порошка, с заметной скоростью происходит только при р Н > 1 2 , 0 и ускоряется с повышением pH.

Рассматривая с этой точки зрения различные щелочные воз будители гидролиза шлакового стекла, следует признать, что из

весть отнюдь |

не самый лучший |

активатор. |

|

|

Насыщенный |

раствор |

С а ( О Н ) 2 |

при нор |

A |

мальной температуре |

имеет |

рН = 12,65, |

||

причем величина его с повышением темпе |

|

|||

ратуры уменьшается вследствие |

понижения |

200 |

||

растворимости |

СаО. |

Поэтому |

затворение |

I |

известково-шлаковых |

вяжущих на |

раство |

№0 |

даINaTl |

|

||||||

рах щелочей способствует |

ускорению |

гид |

|

||||||||

|

|

|

|||||||||

ролиза шлака и повышению активности вя |

|

1 |

/ J |

j |

|||||||

жущего. На рис. 15 представлены результа |

120 |

||||||||||

ты серии |

опытов, |

в |

которых |

вяжущее, |

со |

|

|

lojNNaOH |

|||

стоящее |

из 20% |

гидратной извести |

и |

80% |

|

|

|||||

|

|

' |

t |

||||||||

гранулированного |

шлака |

фосфорного про |

30 |

|

|

i |

|||||

|

|

|

|

|

|

|

|

|

|

||

изводства, затворялось растворами |

NaOH |

|

|

|

|||||||

|

|

|

|

||||||||

различных концентраций. Как видно, с уве |

|

|

|

|

|||||||

личением pH прочность образующегося це |

ко |

i |

Щ — |

|

|||||||

ментного камня растет. Особенно быстрый |

|

|

|

||||||||

рост прочности |

наблюдается |

при затворе- |

|

|

|

|

|||||

нии вяжущего 0,l-=-0,2N раствором NaOH; |

|

|

|

|

|||||||

что соответствует расходу |

4—8 |

кг NaOH на |

|

|

|

|

|||||

1 М3 воды, или 0,8-М,5 кг |

на |

1 М3 |

бетона. |

Рис. |

14. Зависимость |

|

|||||

Сам по себе гидролиз шлакового стекла |

?0 а б ££™а я |

оГвели- |

|

||||||||

не дает практического |

эффекта, так |

как |

об- |

чины pH. |

|

|

|||||

39

разующиеся в результате |

|

|

|

|

|

|

|

||||||

его |

гелевые |

массы |

кри |

|

|

|

|

|

|

|

|||

сталлизуются |

очень |

мед |

|

|

|

|

|

|

|

||||

ленно |

и, |

соответственно |

|

|

|

|

|

|

|

||||

этому, |

медленно нараста |

|

|

|

|

|

|

|

|||||

ет |

прочность |

цементного |

|

|

|

|

|

|

|

||||

камня. Поэтому для |

обе |

|

|

|

|

|

|

|

|||||

спечения |

скорости |

тверде |

|

|

|

|

|

|

|

||||

ния |

вяжущих |

на основе |

|

|

|

|

|

|

|

||||

шлаковых стекол |

добавки |

|

|

|

|

|

|

|

|||||

одних |

щелочей |

недоста |

|

|

|

|

|

|

|

||||

точно, так как они уско |

Рис. 15. Зависимость прочности цемент |

||||||||||||

ряют |

процесс |

гидролиза |

ного |

камня |

из |

изв,естково-шлакового |

|||||||

шлакового стекла, |

но не |

вяжущего |

от |

концентрации NaOH |

в |

||||||||

способствуют |

образова |

|

|

воде |

затворения. |

|

|||||||

нию |

|

кристаллического |

|

|

|

|

|

|

|

||||

каркаса; |

для |

этого требуется |

добавка |

С а ( О Н ) 2 |

в таком количест |

||||||||

ве, |

которое шлак |

при стандартном |

испытании |

на активность |

как |

||||||||

гидравлической добавки способен связать в течение контрольного времени.

Почти всегда шлаки |

содержат |

в своем составе А12 03 , которая |

||

в виде тетраэдров А10 4 |

5 _ , наряду |

с тетраэдрами SiCV- , |

образует |

|

структурную сетку |

стекла. При |

гидролизе стекла |

тетраэдры |

|

АЮ4 5 ~ со связанными |

с ними катионами Са2 +, так же, |

как и гид |

||

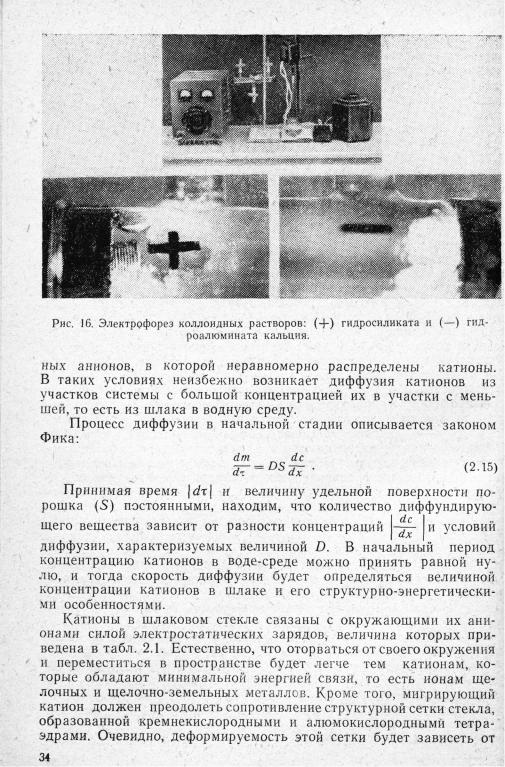

росиликаты, образуют золь гидроалюминатов. Опыты автора по электрофорезу гидросиликатных и гидроалюминатных золей по казали, что их мицеллы направляются к разным полюсам: гидро

силикаты— к аноду, |

гидроалюминаты — к катоду |

(рис. |

16), |

то есть мицеллы гидросиликатов и гидроалюминатов |

несут про |

||

тивоположные заряды. Образуясь одновременно при |

гидролизе |

||

шлака, они взаимно |

коагулируют, в результате чего |

на |

повер |

хности зерен образуется пленка геля, замедляющего процесс раз

рушения стекла. Добавка гипса в раствор |

приводит к практичес |

ки мгновенному образованию кристаллов |

гидросульфоалюмина- |

та, настолько крупных, что получить их в виде золя не удалось.

Таким |

образом, добавка гипса в известково-шлаковое |

вяжущее |

или в |

портландцемент дает тройной эффект: замедляет |

схватыва |

ние, препятствуя коагуляции золей, ускоряет процесс гидролиза, увеличивая проницаемость коллоидных оболочек на поверхности зерен, и способствует повышению прочности цементного камня, участвуя в формировании кристаллического каркаса.

Результаты описанных выше наблюдений позволяют рассмат ривать гидролиз шлакового стекла как процесс межфазовой диф фузии ионов, сущность которого заключается в следующем. Шла ковое зерно и окружающая его вода в основном состоят из кис лородных анионов. Разница в плотности упаковки анионов не так уж велика: у воды она равна 0,322, а у шлаков — примерно 0,4. Поэтому тесто, состоящее из воды и шлакового порошка, с извест ным приближением можно рассматривать как среду из кислород-

2—9089 |

33 |

величины энергии связи Si—О и AI—О. Способность шлака отда вать свои модифицирующие катионы в окружающую водную среду можно считать характеристикой его активности и предста вить в виде функции

|

|

|

|

|

|

|

^ - ' ( F ^ T H ' |

|

|

|

|

( 2 Л 6 ) |

|||||

где Cmk — концентрация модифицирующих |

катионов; |

|

|

|

|

||||||||||||

Етк |

— энергия |

связи |

мигрирующего катиона |

с |

кислородом; |

|

|

||||||||||

£ с к — энергия |

связи |

структурообразующего |

катиона |

с кислородом. |

|

||||||||||||

Для |

получения |

качественной, |

весьма |

приближенной |

харак |

||||||||||||

теристики |

можно |

принять: |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

А = |

С т |

к |

|

|

|

|

|

|

(2.17) |

|

|

|

|

|

|

|

|

|

Етк'Еск |

|

|

|

|

|

|

|

|

Концентрация модифицирующих катионов в среде |

анионов |

||||||||||||||||

соответствует |

соотношению долей |

их |

объемов |

в системе, |

то есть |

||||||||||||

|

|

|

|

|

|

|

|

С т * = ^ - |

|

|

|

|

|

|

(2.18) |

||

Подставляя значения ионной плотности из формулы |

(2.1), полу |

||||||||||||||||

чаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С т * |

= ^ |

ф |

, |

|

|

|

|

|

(2.19) |

|

|

|

|

|

|

|

|

|

|

п0-г0 |

|

|

|

|

|

|

|

|

где п — число ионов данного |

вида в молекуле; |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

г — радиус |

иона, А. |

|

|

|

|

|

|

|

|

|

|

|

|

||||

Отсюда |

коэффициент |

активности |

будет |

равен |

|

|

|||||||||||

|

|

|

|

|

|

|

А = |

П<пк-Гт* |

|

|

_ |

|

|

|

( 2 . 20) |

||

|

|

|

|

|

|

|

|

п ° - г О ѣ Е т к - Е с к |

|

|

|

|

|

|

|||

Диффузия |

модифицирующих катионов |

из |

шлакового |

зерна |

|||||||||||||

в водную |

среду |

продолжается |

до тех пор, пока не будут |

созданы |

|||||||||||||

равновесные концентрации в обеих фазах. |

В случае |

цементного |

|||||||||||||||

теста с |

ограниченным |

количеством |

|

воды |

достаточно, |

чтобы в |

|||||||||||

раствор |

перешли |

катионы |

из |

поверхностного |

слоя |

толщиною |

|||||||||||

о

в 15—20А. На этом заканчивается первая стадия процесса диф фузии.

Модифицирующие |

катионы, попадая в водный раствор, |

вызы |

|||||||

вают диссоциацию воды |

и образование |

соответствующей |

концен |

||||||

трации гидроксильных |

ионов, которых нет в твердой |

фазе. Поэто |

|||||||

му следующая стадия |

процесса гидролиза шлакового |

стекла |

и |

||||||

минералов заключается |

в проникновении |

ионов |

О Н - |

в |

простран |

||||

ства между "тетраэдрами |

S i O ^ - и А 1 4 5 - , |

нарушении |

|

электроста |

|||||

тического равновесия |

системы и отщеплении с поверхности |

зер |

|||||||

на ионных групп, состоящих из кремне- и алюмокислородных |

тет |

||||||||

раэдров и связанных |

с ними |

модифицирующих |

катионов. Эти |

||||||

фрагменты структуры |

твердой |

фазы присоединяют к |

себе |

воду и |

|||||

2* 35

образуют золь, а затем и гель соответствующих кристаллогидра

тов.

В табл. 2.7 приведены результаты определения по форму ле (2.20) коэффициента активности некоторых минералов, спо>

|

|

|

|

Таблица 2.7 |

|

Коэффициент активности некоторых минералов, |

|||

|

встречающихся в цементах и шлаках |

|

||

Минерал |

|

|

A |

Глубина гидратации, р. |

|

|

|

/ п о В. H . Юнгу и |

|

|

|

|

|

Ю. М. Бутту/ |

C 3 S |

28,4 |

106,0 |

0,967 |

3,5 |

£C2 S |

32,0 |

106,0 |

0,666 |

0,6 |

C3MS2 |

32,0 |

106,0 |

0,532 |

— |

CMS |

32,0 |

106,0 |

0,357 |

— |

C2MS2 |

•82,0 |

106,0 |

0,408 |

— |

CS |

32,0 |

106,0 |

0,478 |

— |

C 3 A |

32,0 |

60,0 |

1,26 |

10,7 |

C l 2 A , |

32,0 |

60,0 |

1,15 |

— |

CA |

32,0 |

60,0 |

0,63 |

— |

C A 2 |

32,0 |

60,0 |

0,361 |

— |

C4AF |

32,0 |

60,0 |

1,01 |

7,7 |

собность к гидратации которых в какой-то степени известна. Дан ные о гидратации минералов портландцементного клинкера заим ствованы у В. Н. Юнга и Ю, М. Бутта, а шлаковых — у А. В. Волженского, Ф. М. Ли и других. Сопоставляя эти харак теристики, можно сделать вывод, что к гидролизу без добавки щелочного активатора извне способны только такие минералы, коэффициент активности которых не ниже 0,6.

ГЛАВА I I I . СВОЙСТВА ОТХОДОВ ОТ ДОБЫЧИ И ПЕРЕРАБОТКИ

1 . ХИМИЧЕСКИЙ СОСТАВ МИНЕРАЛЬНОЙ ЧАСТИ СЛАНЦЕВЫХ ПОРОД

Сланец и пустые породы после извлечения их на поверхность подвергаются термической обработке либо путем самопроизволь

ного возгорания |

органических веществ, либо при |

газификации |

||

в генераторах и ретортах сланцеперегонного завода, |

либо |

при |

||

сжигании сланца |

в топках ТЭЦ. Применение минеральной |

части |

||

сланца в качестве вторичного сырья |

при изготовлении плавле |

|||

ных материалов |

создает еще один |

вид термической |

обработки, |

|

при которой происходит полное расплавление и процессы преоб разования идут наиболее глубоко. Вследствие этого из минераль ной части сланца образуются различные продукты, свойства ко

торых |

во многом |

определяются условиями их |

формирования. |

Одно |

из наиболее |

важных условий — состав |

газовой среды, |

в которой происходит термическая обработка минеральной сос тавляющей.

В |

состав |

органической |

части сланца |

входят углеводороды, |

|

кислородные |

соединения и |

особенно много |

тиофенов, меркапта |

||

нов, |

сульфидов и дисульфидов. Многие |

из |

них испаряются при |

||

температурах, не обеспечивающих начало горения. Поэтому газы, получающиеся при нагревании и горении сланца, содержат низ

комолекулярные углеводороды, |

окислы углерода |

( С 0 2 |

и СО), |

||||||||||

пары воды и сернистые соединения. Каждый из |

этих |

газов |

кро |

||||||||||

ме того, что он участвует |

в газотранспортных реакциях, |

может |

|||||||||||

оказывать |

определенное |

|

влияние на свойства |

формирующегося |

|||||||||

продукта |

обжига. Углеводороды |

и |

окись углерода |

участвуют |

в |

||||||||

окислительно-восстановительных |

процессах, |

превращая |

Fe3 + |

в |

|||||||||

Fe2 + , и тем самым увеличивают |

в материале |

количество |

плавней. |

||||||||||

Кроме того, они способствуют обогащению углистыми |

отложения |

||||||||||||

ми тех зон обжигаемого |

материала, |

где нет условий для их окис |

|||||||||||

ления. Углекислый газ, создавая повышенное парциальное |

|

дав |

|||||||||||

ление, повышает температуру диссоциации карбонатов |

и, |

следо |

|||||||||||

вательно, |

температуру |

образования |

продуктов |

реакции |

|

СаО с |

|||||||

Si0 2 |

и А103 . Наибольшее |

значение для качества |

отходов от |

сжи |

|||||||||

гания |

сланца имеет присутствие |

в газах сернистых |

соединений, |

||||||||||

37

так как они, взаимодействуя с компонентами минеральной части, увеличивают содержание вредных примесей.

По данным А. Е. Альтшуллера и Г. В. Малеева, общее содер жание сернистых соединений в сланце в пересчете на элементар

ную серу |

составляет |

4,7—6%, |

в том числе серы: пиритной |

2,03 — 2,58, |

сульфатной 0,24 — 0,30, органической 2,43 — 3,12%. |

||

Все эти соединения |

в процессе |

термической обработки претер |

|

певают более или менее сложные |

изменения. Так, сульфаты, если |

||

они присутствуют в виде гипса, превращаются в ангидрит, пирит-

ные соединения |

окисляются, |

а органические |

вещества, |

разлагаясь |

и сгорая, дают |

сероводород |

и сернистый |

газ. |

|

В присутствии водяного пара, образующегося при |

испарении |

|||

механически примешанной воды и дегидратации кристаллогидра |

||||

тов, а также при сгорании углеводородов, между сернистыми газа

ми и |

минералами шлакоподобного |

остатка протекают |

реакции |

||

|

|

|

J_ |

|

|

|

СаО + H2 S ->- CaS + Н 2 0 ; |

|

|

||

|

|

|

± |

|

|

|

СаСОэ + S 0 2 |

+ О2-+ CaSCu + С0 2 ; |

|

|

|

|

СаО + S0 2 + 0 2 |

->- CaSOi. |

|

|

|

В |

результате этого в минеральных остатках |

по |

сравнению |

||

с составом исходной породы |

резко |

увеличивается |

содержание сер |

||

нистых соединений в виде сульфида кальция и особенно гипса-ан гидрита.

|

|

|

|

|

|

Таблица |

3.1 |

|

Химический состав минеральной части межсланцевых |

|

|||||||

глин и сланцев Кашпирского |

месторождения |

|

|

|||||

Наименованиование породы |

|

|

Содержание |

окислов, % |

|

|

||

|

|

|

|

|

|

|

|

|

|

S i O , |

A I . O j |

F e s 0 3 |

СаО |

MgO |

R 2 0 |

so, |

|

Межсланцевая глина 1-го |

|

|

|

|

|

|

|

|

слоя |

50,50 |

13,75 |

5,66 |

23,79 |

2,61 |

2,23 |

1,31(3,04) |

|

Межсланцевая глина 2-го |

|

|

|

|

|

|

|

|

слоя |

44,01 |

14,50 |

4,93 |

31,00 |

2,12 |

2,30 |

1,16(2,92) |

|

Сланец 1-го слоя |

18,65 |

8,29 |

9,93 |

57,10 |

2,37 |

1,57 |

2,03(13,58) |

|

Сланец 2-го слоя |

50,00 |

14,35 |

8,30 |

19,62 |

2,59 |

3,30 |

1,86(7,75) |

|

Сланец 3-го слоя |

66,90 |

16,25 |

5,75 |

22,90 |

2,61 |

3,31 |

2,31(5,45) |

|

П р и м е ч а н и е . |

В графе |

SOi в скобках показано |

содержание |

этого |

||||

окисла при обычной методике анализа. |

|

|

|

|||||

В табл. 3.1 приведены результаты анализа сланцевых пород путем постадийной обработки: водная вытяжка-июлянокислая вытяжка -> нерастворимый остаток. При обработке сланца во дой в раствор переходят гипс и соли щелочных металлов. Соляная кислота целиком растворяет карбонаты кальция и магния, суль-

38

фиды |

железа |

и, |

вероятно, |

часть |

гидрослюд. |

В |

нераствори |

|||||||

мом |

остатке |

окислы |

металлов, |

способные |

|

к |

взаимодей |

|||||||

ствию |

с сернистым |

газом, |

остаются |

в очень |

небольшом коли |

|||||||||

честве. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При |

обычном |

химическом анализе |

сланца |

и |

межсланцевых |

|||||||||

пород, когда |

в |

процессе |

сплавления |

органические |

|

вещества, со |

||||||||

держащие серу, сгорают в контакте |

с |

минеральной |

частью и |

|||||||||||

плавом, содержание |

сульфатов |

достигает |

значительной |

величи |

||||||||||

ны (от |

8,6 до 23,2% |

в пересчете |

на ангидрит). |

Эти |

іанализы по |

|||||||||

казывают, |

что |

сернистые |

соединения |

в отходах, |

получающихся |

|||||||||

при термообработке, являются новообразованиями. Поэтому спо соб сжигания и термической обработки сланца должен преду сматривать минимум возможностей образования сернистых соеди нений, так как повышение их содержания ухудшает качество этих отходов как сырья для производства строительных материалов. Кроме того, сернистые соединения представляют большую цен ность для народного хозяйства, и поэтому следует усилить изуче

ние возможности их использования, в частности для |

обогащения |

||||||||

ангидридом |

слабой |

серной |

кислоты, являющейся отходом |

|

при |

||||

производстве деэмульгатора. Это мероприятие позволит не |

толь |

||||||||

ко |

оздоровить |

атмосферу |

в |

районе сланцеперегонного |

завода, |

но |

|||

и |

снизить |

почти на |

30% |

расход привозного олеума, |

идущего |

на |

|||

сульфирование |

сланцевых |

|

масел. |

|

|

|

|||

|

|

|

|

2. ГОРЕЛЫЕ ПОРОДЫ И СЛАНЦЕВЫЙ |

ШЛАК |

||||

|

Специфические |

условия |

образования терриконников горелых |

||||||

пород обусловливают их крайнюю неоднородность. Пустые поро

ды выдаются на-гора |

в виде кусков размером от |

мелкого |

щебня |

|

до крупных глыб весом 20—30 |

кг. Сланец, который не |

удается |

||

отделить в процессе добычи и последующей сортировки, |

также |

|||

попадает в отвал в виде хотя |

и более мелких, но |

все же |

кусков, |

|

а не тонкодисперсной |

массы, |

обеспечивающей |

гомогенизацию |

|

материала. Поэтому каждый кусок горелой Породы по физическо му состоянию, химическому и минералогическому составу отли чается от своих соседей.

Характер ссыпаемого в терриконник материала определяет многие из свойств получающихся горелых пород. В зависимости от содержания органических веществ температура в отдельных, даже небольших, участках терриконника колеблется в широких

пределах. |

Некоторые куски |

породы частично |

расплавляются |

и |

|

слипаются |

в крупные глыбы, называемые спеками. По прочности |

||||

и другим |

физическим свойствам этот материал не уступает мно |

||||

гим магматическим горным породам. Некоторые прослойки, |

а |

||||

также глина слоя, подстилающего продуктивную |

толщу, |

при |

са |

||

мообжиге |

вспучиваются, в |

результате чего получаются |

куски, |

||

по структуре аналогичные керамзиту. Определение объемного |

ве |

||||

са в куске |

шести разновидностей сплавленных |

пород из |

терри- |

||

39