книги из ГПНТБ / Новопашин А.А. Минеральная часть поволжских сланцев. Теоретические основы формирования строительных материалов и опыт применения их в строительстве

.pdf

|

|

|

защиты |

|

обслуживающе |

||||||||

|

|

|

го |

персонала. |

|

Гидратор |

|||||||

|

|

|

следует |

включить |

в |

|

сос |

||||||

|

|

|

тав |

золоотборной |

уста |

||||||||

|

|

|

новки, |

так |

как |

в |

этом |

||||||

|

|

|

случае |

можно |

|

использо |

|||||||

|

|

|

вать |

пар |

ТЭЦ |

|

и |

частич |

|||||

|

|

|

но |

теплоту |

золы, |

удаля |

|||||||

|

|

|

емой |

из |

|

осадительных |

|||||||

|

|

|

устройств |

с |

температу |

||||||||

|

|

|

рой |

|

около |

160°С. |

|

|

|||||

|

|

|

Сланцезольные |

|

|

ли |

|||||||

|

|

|

тые |

|

блоки. |

|

Наиболее |

||||||

|

|

|

простой |

|

способ |

|

исполь |

||||||

|

|

|

зования |

|

сланцевой |

|

зо |

||||||

|

|

|

лы — изготовление |

|

ли-і |

||||||||

|

|

|

тых |

|

сланцезольных |

бло |

|||||||

|

|

|

ков, так как в этом слу |

||||||||||

|

|

|

чае |

не |

требуется |

пред |

|||||||

|

|

|

варительной |

|

ее |

обра |

|||||||

|

|

|

ботки |

и |

сложного |

обо |

|||||||

|

|

|

рудования. |

При |

добавке |

||||||||

|

|

|

к золе |

50% |

воды |

полу |

|||||||

|

|

|

чается |

масса, |

|

достаточ |

|||||||

|

|

|

но |

текучая для |

|

того, что |

|||||||

|

|

|

бы |

ею |

можно |

|

было |

за |

|||||

|

|

|

полнять |

|

формы |

без |

|

вся |

|||||

|

|

|

кого |

побуждения. |

После |

||||||||

|

|

|

суточной |

термовлажно- |

|||||||||

|

|

|

стной |

обработки |

в |

про |

|||||||

|

|

|

парочных |

камерах |

|

при |

|||||||

|

|

|

температуре |

|

|

90—95°С |

|||||||

|

|

|

эта |

|

масса |

затвердевает |

|||||||

|

|

|

и |

«превращается |

в |

|

ка |

||||||

|

|

|

мень |

с |

прочностью |

|

бо |

||||||

Рис. 35. |

Гидратор для |

пропарки золы. |

лее |

100 кг/см2 |

и с |

объем |

|||||||

|

|

|

ным |

|

весом |

|

|

1250 |

— |

||||

1350 кг/м3 . |

Добавка к |

золе гашеной |

извести |

|

до |

общего |

|

со-- |

|||||

держания свободной СаО в смеси 11% позволяет сократить про должительность пропарки до 12 часов, обеспечивая получение той же прочности. Использование для этой цели молотой известикипелки не рекомендуется, так как она вызывает быстрое схва тывание теста.

Добавка к обычной золе 30% молотой золы также позволяет сократить продолжительность пропарки до 10—12 часов и повы сить прочность блоков. При этом за счет улучшения гранулометри ческого состава золы объемный вес блоков увеличивается до 1550 кг/м3 и соответственно уменьшается водопоглощаемость. Не зависимо от состава добавки получающийся камень не обладает

90

морозостойкостью, достаточной для использования его в наруж ных ограждающих конструкциях.

Наиболее благоприятный режим твердения литых сланцезольных камней — запарка в автоклаве. В этих условиях значи тельно увеличивается прочность камня и, что самое главное, уве личивается его морозостойкость. Даже из обычной золы запа ренные образцы приобретают прочность, соответствующую кир пичу марки «75», и морозостойкость не ниже 10 циклов. Молотая зола способствует увеличению прочности и в пределах рациональ ной по величине добавки обеспечивает получение камня с проч ностью до 200 кг/см2 и с морозостойкостью не ниже 15 циклов, требуемой для наружных стен.

В производственных условиях была проверена возможность изготовления блоков различной величины: от обычных — с раз мерами 190X190X380 мм до крупных — 1600X1000X400 мм. При формовке крупных блоков было обнаружено, что вследствие га шения свободной извести золы масса сильно разогревается и из делия покрываются глубокими трещинами. Предварительная про парка золы в течение четырех часов предотвращает появление трещин на блоках, но прочность их снижается до 65—75 кг/см3 .

Рис. 36. Технологическая схема производства литых сланцезольных

блоков: 1— бункер |

для |

извести; |

2—дробилка; |

3—элеватор, |

||||

4— |

бункер, |

5 — дозатор, |

6 — вибромельница |

М-200, |

7 — сепаратор, |

|||

8 — пневмотранспорт, |

9 — вентилятор, |

10— мультициклон, / / — бун |

||||||

кер |

молотой |

извести, |

12 — дозатор, 13 — бак для воды, |

14 — бун |

||||

кер |

для золы, 15 — |

элеватор, 16 — |

бункер |

золы, |

17 — |

дозатор, |

||

18 — течка, |

19 — растворомешалка, |

20 — течка, |

21 — контейнер, |

|||||

|

22 |

— тельфер, 23 — формы-кассеты, 24 — автоклав. |

|

|||||

Изготовление сланцезольных блоков с термовлажностной об работкой в автоклавах было организовано на Кашпирском заво де сланцезольного кирпича по технологической схеме, представ ленной на рис. 36. Стандартные стеновые камни с размерами 190X190X380 мм отливались в кассетных формах, установленных на запарочные вагонетки. В качестве добавок, увеличивающих

91

прочность |

литых блоков, использовались |

молотая |

зола Сызран- |

ской ТЭЦ |

и известь-пушенка. Составы |

шихт и |

характеристика |

камней приведены в табл. 4. 3. Все эти массы в зависимости от

наличия на |

заводе |

извести |

и загрузки помольного |

оборудования |

||||||

|

|

|

|

|

|

|

|

|

Таблица 4.3 |

|

Характеристика |

литых сланцезольных |

камней |

заводского |

изготовления, |

||||||

запаренных |

в автоклаве при |

давлении |

8 ати |

по |

режиму |

1,5:8,0: |

1,0 |

|||

|

|

|

Объемный |

В о д о п о - |

Предел |

прочности при сжатии, |

кгісм' |

|||

|

|

|

глощае - |

|

|

|

|

|

|

|

Состав массы, % |

|

вес, |

мость, |

в о з д у ш н о - |

насыщенных |

сухих |

п о с л е |

|||

|

|

|

кгім3 |

% |

сухих |

|

водой |

|

15 циклов |

|

|

|

|

|

|

|

|

|

|

замораживания |

|

Зола Сызранской |

90 |

|

|

|

|

|

|

|

|

|

Т Э Ц - |

|

|

|

|

|

|

121,1 |

|||

известь |

— |

10 |

1350 |

32,8 |

139,5 |

|

102,6 |

|

||

Зола Сызранской |

|

|

|

|

|

|

|

|

|

|

ТЭЦ — 80 |

|

|

|

|

|

|

145,8 |

|||

зола молотая |

— |

10 |

1480 |

20,6 |

167,8 |

|

152,0 |

|

||

известь |

— |

10 |

|

|

|

|

|

|

|

|

Зола Сызранской |

|

|

|

|

|

|

|

|

|

|

ТЭЦ — 94 |

|

|

|

|

|

|

122,3 |

|||

зола молотая |

— |

6 |

1380 |

27,2 |

150,8 |

|

105,6 |

|

||

Зола Сызранской |

|

|

|

|

|

|

|

|

|

|

ТЭЦ — 75 |

|

|

|

|

|

|

|

|

||

зола молотая |

— |

25 |

1500 |

18,3 |

170,0 |

|

150,3 |

|

151,2 |

|

использовались для изготовления стеновых камней, которые ши роко применялись строительными организациями для кладки стен, особенно в сельских местностях. Производство сланцезоль ных камней было прекращено с переводом завода на выработку силикатного кирпича, о чем упоминалось выше.

Характерная особенность литых сланцезольных камней — вы сокая пористость и связанная с нею высокая водопоглощаемость. Высокая пористость обусловливает соответствующее снижение объемного веса и теплопроводности сланцезольных камней, что позволяет отнести их к категории эффективных стеновых мате риалов. Большая водопоглощаемость свидетельствует о преобла

дании в |

материале сообщающихся |

пор, |

что создает |

благоприят |

|

ные условия для миграции влаги и |

капиллярного |

подсоса |

при |

||

контакте |

блоков с водой. Эти недостатки |

можно уменьшить |

и да |

||

же полностью ликвидировать обработкой поверхности камня из вестковым молоком или жидким стеклом. Испытания на впитываемость воды по обычной методике показали, что покраска

известковым |

молоком |

снижает водопроницаемость камня в 7 раз, |

а покраска |

жидким |

стеклом ликвидирует ее совсем. |

Легкие бетоны. Малый объемный вес литой сланцезольной массы и ее высокая механическая прочность создают благоприят' ные условия для получения еще более эффективных стеновых ма териалов за счет введения в эту массу пористых заполнителей-

92

В зависимости от местных условий строительные организации в раз ное время применяли различные заполнители: завод им. Фрунзе

использовал паровозные шлаки, |

строительные тресты № 25 и |

|

№ 4 — керамзитовый |

гравий, |

военно-строительное управление |

ПриВО — щебень из горелых пород.

В период с 1957 по 1960 г. строительный цех завода им. Фрунзе изготовлял по обычной технологии шлакобетонные блоки из па ровозного шлака и золы Сызранскпй ТЭЦ с добавкой карбидного ила. Во избежание растрескивания при гашении свободной изве сти золы блоки перед пропаркой выдерживались не менее 20 ча сов. Качество блоков было вполне удовлетворительным, и они соответствовали основным требованиям, предъявляемым к сте новым материалам. Составы шлакобетонов и их свойства приве дены в табл. 4.4.

Таблица 4.4

Шлакобетоны на вяжущем из золы Сызранской ТЭЦ и карбидного ила

Состав |

шлакобетона, |

кгім^ |

Объемный вес |

Предел прочности при |

||

|

|

|

( в о з д у ш н о - с у |

сжатии, |

кгісм? |

|

Шлак |

З о л а |

Карбидный ил |

х о й ) , |

после |

через |

|

кг /см' |

||||||

|

|

|

пропарки |

28 суток |

||

|

|

|

|

|||

900 |

400 |

100 |

1570 |

36,9 |

78,2 |

|

900 |

400 |

66 |

1500 |

33,1 |

69,0 |

|

900 |

300 |

75 |

1510 |

32,7 |

67,6 |

|

900 |

300 |

50 |

1470 |

25,2 |

64,0 |

|

Из этих блоков построен поселок мастеров завода им. Фрунзе в Кировском районе г. Куйбышева. Изготовление блоков было пре кращено вследствие исчезновения паровозных шлаков, вызван ного электрификацией железной дороги.

Применение немолотой сланцевой золы позволяет решить еще одну задачу, создающую известные трудности в производстве лег ких бетонов, а именно обеспечение мелкой фракцией. Так, для обеспечения плотности керамзитобетона расходуется 0,35—0,40 м3 мелкого заполнителя на 1 м3 бетонной смеси. Однако дробле ный керамзит, применяемый в качестве мелкого заполнителя, рез ко увеличивает стоимость керамзитобетона, так как для получе ния 1 м 3 керамзитового песка необходимо 2—2,5 м3 керамзита. Изготовление керамзитового песка обжигом в кипящем слое в промышленных масштабах только начинается, эффект его при

менения еще недостаточно известен. Поэтому |

многие |

заводы, про |

||

изводящие керамзитобетонные блоки |

и панели, в качестве мелко |

|||

го заполнителя используют обычный |

речной |

песок, |

сознательно |

|

идя на увеличение объемного веса |

изделий |

и |

снижение их эф |

|

фективности. |

|

|

|

|

Изучение свойств растворной составляющей в |

керамзитобе- |

|||

гоне, приготовленной с применением |

дробленых |

керамзита и аг- |

||

93

лопорита на портландцементе «400», показало, что при равной прочности объемный вес ее в воздушно-сухом состоянии выше объемного веса известково-зольного камня, получаемого при из готовлении литых блоков. Это обстоятельство создает еще одну возможность для использования сланцевой золы и экономии порт ландцемента. Производственное опробование на заводе Ж Б И № 1 треста № 25 и опыт треста № 4 по применению золы в качестве мелкого заполнителя в керамзитобетоне показали, что во избе жание появления трещин на крупных блоках и панелях следует применять пропаренную золу. При этом активность золы как вяжущего позволяет значительно уменьшить расход портландце мента без снижения прочности и морозостойкости.

Более того, наличие у золы свойств гидравлической добавки позволяет изготовить даже бесцементные керамзитобетоны с ис пользованием в качестве вяжущего извести-пушенки.

Таблица 4.5

Керамзитобетоны со сланцевой золой в качестве мелкого заполнителя

|

|

П о к а з а т е |

л и |

|

Составы |

керамзитобетонов |

|

|

|

|

1 |

2 |

3 |

« |

5 |

||

|

|

|

|

|||||

Расход |

материалов на 1 м3 |

|

|

|

|

|

||

бетона, |

кг/м3 |

|

|

|

|

486 |

573 |

|

|

керамзита |

|

498 |

550 |

554 |

|||

|

пропаренной золы Сызран |

385 |

342 |

280 |

190 |

423 |

||

ской ТЭЦ |

|

|||||||

|

извести-пушенки |

|

165 |

147 |

120 |

75 |

— |

|

|

портландцемента |

«М-300» |

— |

— |

— |

— |

106 |

|

Объемный вес керамзитобето- |

|

|

|

|

1200 |

|||

на, |

кгім3 |

кг/см2 |

1250 |

1240 |

1000 |

900 |

||

Предел |

прочности, |

98,0 |

82,6 |

36,6 |

15,5 |

86,0 |

||

В табл. 4.5. приведены результаты лабораторных опытов по подбору составов известково-зольного керамзитобетона, прове денных автором совместно с Н. К. Хохриным. В этих опытах в качестве вяжущего применялась смесь пропаренной золы Сызран

ской ТЭЦ с известью-пушенкой |

в соотношении |

70:30, обеспечи |

||||

вающая |

достаточную воздухостойкость |

цементного |

камня. |

|||

Как видно, сланцевая зола с |

успехом |

заменила |

керамзитовый |

|||

песок как |

в |

конструктивно-теплоизоляционных, так и в теплоизо |

||||

ляционных |

бетонах. Более того, |

применение ее |

позволило полу |

|||

чить бесцементный известковый бетон, близкий к марке «100», или же снизить расход цемента примерно вдвое (обычно расход це мента на 1 м 3 керамзитобетона равен 220—250 кг/см3 .

Строительные растворы. Гидравлическая активность сланце вых зол и способность их твердеть без увеличения объема в есте ственных условиях создает особо благоприятные условия для ис пользования их в качестве вяжущего в строительных растворах. Дешевизна зол позволяет применить жирные составы, то есть

94

составы с меньшим количеством песка, чем обычно. Вследствие пониженной водоудерживающей способности зол в растворы необ ходимо вводить пластифицирующие добавки. Учитывая способ ность зол связывать известь и повышать лри этом воздухостойкость, наиболее эффективной добавкой является известь или известковое тесто.

В табл. 4.6. приведены составы и свойства строительных раст воров, подобранных лабораторией кафедры строительных материа лов КуИСИ для строительного треста № 4 в г. Сызрани и УК.С

|

|

|

|

|

|

|

|

|

|

|

|

Таблица |

4.6 |

|

Составы и свойства растворов для каменной |

кладки |

|

|

|||||||||

|

|

на вяжущем из золы |

Сызранской |

ТЭЦ и |

извести |

|

|

||||||

Расхоа с х од на 1 и ' |

|

|

|

Предел прочности раствора, кг |

см' |

|

|

|

|||||

песка, кг |

|

В о з д у ш н о - в л а ж н о е |

твердение, суток |

|

|

|

Пропарка, часов |

||||||

|

|

|

|

|

|

||||||||

золы |

навести |

7 |

28 |

60 |

90 |

180 |

365 |

1100* |

12 |

16 |

24 |

36 |

|

500,0 |

0,0 |

_ |

40,5 |

|

52,25 |

58,0 |

47,0 |

24,5 |

4,8 |

16,1 |

42,0 |

45,0 |

|

455,0 |

45,5 |

.— |

45,5 |

— |

58,3 |

60,5 |

62,5 |

42,0 |

7,6 |

— |

54,1 |

70,5 |

|

417,0 83,0 |

— |

45,3 |

— |

63,0 |

65,0 |

72,5 |

59,5 |

13,1 |

— |

67,5 |

91 |

||

384,0 |

116,0 |

— |

42,8 |

— |

64,3 |

67,0 |

— |

— |

14,8 |

68,3 |

93,0 |

||

357,0 |

143,0 |

—. |

38,1 |

— |

61,0 |

68,0 |

93,5 |

84,0 |

21,6 |

— |

67,5 |

96,0 |

|

333,0 |

167,Q |

— |

30,5 |

— |

59,0 |

68,0 |

102,0 |

96,3 |

24,5 |

— |

40,0 |

80,0 |

|

|

П р и м е ч а н и е . |

Образцы, хранившиеся 365 суток |

в воздушно-влаж |

||||||||||

|

|

|

|

|

ной среде, |

остальное время |

хранились |

на воздухе. |

|||||

Сызранской ТЭЦ. Как видно из этих данных, строительные раст

воры |

обладают достаточно |

высокой прочностью, |

обеспечиваю |

||

щей возможность использования их для большинства |

огражда |

||||

ющих |

конструкций, то есть |

в тех частях сооружения, в |

которых |

||

расходуется основная |

масса |

растворов. Растворы на |

чистой золе |

||

и известково-зольных |

вяжущих, в которых содержание |

извести |

|||

не превышает 20%, при службе в воздушной среде со временем заметно снижают свою прочнсоть. Что касается растворов, в ко торых соотношение между золой и известью превышает 80:20, то их можно признать вполне воздухостойкими. Неоднократные ис

пытания на морозостойкость показали, |

что эти растворы |

могут |

|

быть использованы для |

кладки жилых |

и общественных |

зданий. |

Характерным является |

повышение морозостойкости с увеличени |

||

ем содержания извести |

и продолжительности твердения. |

|

|

4. ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ СЛАНЦЕЗОЛЬНЫХ ЦЕМЕНТОВ

Основные параметры производства. Недостатки сланцевых зол, обусловленные присутствием в них законсервированной не-

95

гашеной извести, как уже упоминалось выше, наиболее полно уст раняются при их размоле. К такому же выводу пришли исследо ватели, изучавшие свойства золы эстонских сланцев. В «Решении второго совещания по вопросам расширения использования в строительстве неорганической части сланца-кукерсита» рекомен дуется в целях стабилизации свойств и повышения качества слан цезольных строительных материалов считать основным направ лением заводской переработки сланцевой золы тонкий помол и гидротермальную обработку. Для золы поволжских сланцев не обходимость домола увеличивается также и тем, что в составе золы могут присутствовать зерна дегиратированной глины, сохра няющие сланцеватую структуру и снижающие морозостойкость цементного камня. Домол золы, разрушая эти зерна, способству ет их более полному взаимодействию с известью и, следователь

но, позволяет |

получить |

более |

плотный и морозостойкий мате |

||||

риал. |

|

|

|

|

|

|

|

Выше было |

показано, что для |

получения |

вяжущих, |

облада |

|||

ющих |

равномерностью |

изменения |

объема, |

требуется |

пропарка |

||

золы в течение |

четырех |

часов |

и помол до удельной поверхности |

||||

в 7000 |

см2 /г. Положительная |

роль |

пропарки |

особенно |

наглядно |

||

прослеживается при анализе данных, полученных в производст

венных условиях при пуско-наладочных |

работах на заводе |

сланце |

|||||||

зольных вяжущих |

(табл. 4.7). |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Таблица 4.7 |

|

Влияние пропарки золы на ее размалываемость, расширяемость, |

|||||||||

|

равномерность |

изменения объема и активность как вяжущего |

|||||||

Бремя |

Удельна Ï |

поверх- |

|

Расширяемость, %, |

Равномерность |

Актив |

|||

ность , |

см21г |

|

Нормаль |

при выдержке |

д о про |

изменения объе |

|||

пропар |

|

||||||||

ки, |

|

|

|

ная г у с т о |

парки, час. |

ма в |

среде |

ность по |

|

после |

после |

та, % |

|

|

|

|

Ц Н И П С - 2 |

||

час. |

|

|

|

воды |

|||||

пропарки |

домола |

|

0 |

24 |

пара |

|

|||

|

|

|

|||||||

0 |

2460 |

5250 |

39,3 |

8,1 |

5,0 |

1 |

2900 |

5550 |

38,6 |

4,8 |

1,9 |

2 |

3640 |

6000 |

38,6 |

3,7 |

1,4 |

3 |

3500 |

6270 |

38,4 |

2,8 |

1,0 |

4 |

3620 |

6520 |

37,6 |

2,3 |

0,7 |

5 |

3700 |

6830 |

37,6 |

1,8 |

0,6 |

6 |

3760 |

7850 |

37,3 |

1,3 |

' 0,4 |

— |

— |

153,0 |

182,0 |

||

— |

—. |

206,0 |

+ |

— |

220,0 |

+ |

+ |

236,0 |

+ |

+ |

251,0 |

+ |

+ |

300,0 |

П р и м е ч а н и е . В графе «Равномерность изменения объема» знаком «—» отмечается отсутствие равномерности измене ния объема, знаком « + » — наличие ее.

Как видно из этих данных, пропарка облегчает помол золы, обеспечивает получение вяжущего с равномерным изменением объема при величине удельной поверхности в 6500 см2 /г и позво ляет сохранить достаточно высокую активность. Как и в лабо раторных опытах, минимальная продолжительность пропарки рав няется четырем часам.

96

Для размола золы в производственных условиях могут быть

использованы мельницы |

различных |

типов. Наиболее |

распростра |

|||||||||

нены |

в промышленности |

строительных |

материалов |

обеспечиваю |

||||||||

щие |

тонкое |

измельчение |

шаровые |

|

мельницы, |

работающие |

по |

|||||

замкнутому |

и открытому |

циклам. Мельницы, работающие по замк |

||||||||||

нутому циклу, то есть в |

комбинации |

с |

воздушными |

сепаратора |

||||||||

ми, для помола золы не |

пригодны, |

так |

как |

не могут |

обеспечить |

|||||||

достаточно |

длительное ее |

пребывание |

под |

воздействием |

мелю |

|||||||

щих тел. Кроме того, сепараторы вследствие малого |

кажущегося |

|||||||||||

удельного веса золы не |

в |

состоянии |

|

отделить размолотые |

зерна |

|||||||

от неразмолотых, что создает условия |

для прохода основной мас |

|||||||||||

сы их через мельницу без изменения. |

Мельницы, |

работающие |

по |

|||||||||

открытому |

циклу, могут |

|

обеспечить |

достаточно |

тонкий |

размол |

||||||

золы, хотя и не вполне удовлетворяют всем требованиям, обуслов

ленным размолом такого специфического материала, как |

сланце |

вая зола. |

|

Основной принцип работы шаровых мельниц заключается в |

|

подъеме материала и мелющих тел на некоторую высоту |

при вра |

щении мельницы и в их свободном падении, при котором проис

ходит |

измельчение продукта. |

Зерна золы, |

обладающие |

малым |

|||

удельным весом, не падают вместе с мелющими телами |

и |

оста |

|||||

ются |

во взвешенном |

состоянии, образуя |

пыльное |

облако. |

По |

||

этому |

многие из них |

могут |

вообще не попасть под |

удар |

мелю |

||

щих тел и остаться неразмолотыми.

Многие современные шаровые мельницы снабжены аспирационными системами, позволяющими непрерывно пропускать через

мельницу ток |

воздуха, |

который |

уносит |

с собою |

наиболее мелкие |

|

частицы, |

облегчая тем |

самым |

помол |

остальных. Одновременно |

||

за счет |

этого |

в мельнице создается разряжение, |

что способству |

|||

ет уменьшению или полной ликвидации пыления. Частицы пыли, уносимые током воздуха, улавливаются комбинацией циклонов и воздушных фильтров и смешиваются с основной массой раз

молотого |

продукта, выходящего |

из мельницы |

обычным |

путем. |

При размоле в таких мельницах |

значительная |

часть летучей зо |

||

лы может |

быть увлечена током |

воздуха и |

оказаться |

нераз- |

молотой. |

|

|

|

|

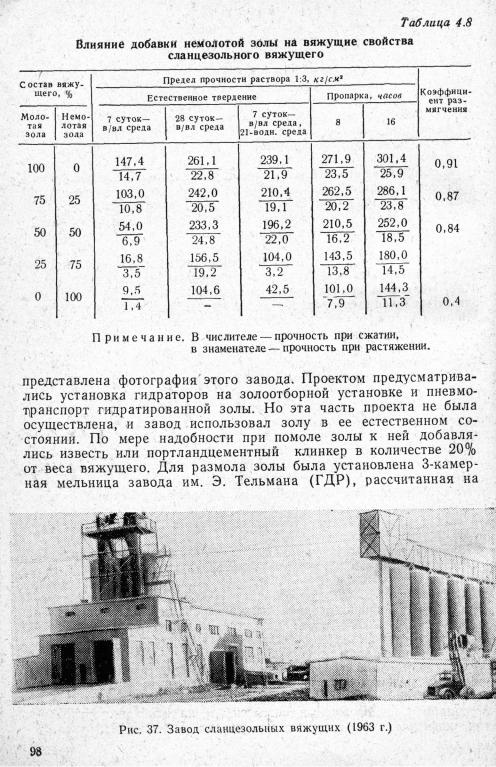

Вредное действие неразмолотых зерен на активность золы как вяжущего наглядно иллюстрируется результатами опытов, при

веденными в |

табл. 4.8. В этой серии опытов |

к золе, |

размолотой |

до величины |

удельной поверхности в 7000 м2 , |

добавлялась немо |

|

лотая зола. |

Активность двух вяжущих складывается |

примерно |

|

аддитивно, но коэффициент размягчения, характеризующий во достойкость и нередко морозостойкость материала, при преобла дании немолотой золы резко уменьшается.

Описанные выше особенности эксплуатации шаровых много камерных мельниц обнаружились при проведении пуско-наладоч- ных работ на заводе сланцезольных вяжущих в г. Сызрани, по

строенном Средневолжским |

совнархозом |

на основании |

разрабо |

ток кафедры строительных |

материалов |

КуИСИ. На |

рис. 4.5 |

»/44—9089 |

97 |

размол 26 т клинкера в час. В комплект установки входила мощная аспирационная система: вентилятор, циклон и рукавный фильтр.

При пуске мельницы было обнаружено, что около 40% гото вой продукции состоит из материала, идущего из аспирационной системы. Испытания цемента показали (табл. 4.9), что он не об ладает равномерностью изменения объема и достаточно высокой активностью.

Таблица 4.9

Влияние аспирации мельницы на свойства фракций золопортла ндцемента

|

и |

|

|

(D |

|

|

03 |

|

|

>к |

|

М е с т о отбора пробы |

2 |

|

Уделі г! см' |

||

|

S ^

X .

a ï Соде лини к

яS mИ °о? |

H |

|

3*0) |

s = |

|

S к н |

||

>»с u |

||

Соде; фракі цемеі |

||

|

~ a» . |

|

|

a> И « |

|

|

«ОЦ |

Равномерное изменение о б ъ е ма цемента

све |

выле |

|

ж а в ш е |

||

ж е г о |

||

|

гося |

о

с

Sei

S C "

Аспирация включена полностью |

|

|

— |

|

|

|

|

|

цемент |

из сборного шнека |

2,64 |

18,0 |

5100 |

Н/в |

Н / В |

185,0 |

|

» |

из течки мельницы |

2,66 |

19,0 |

60,0 |

5300 |

н/в |

Н / В |

195,0 |

»из шнека аспираци

|

онной системы |

2,49 |

16,8 |

40,0 |

4800 |

Н/в |

Н / В |

156,0 |

Аспирация уменьшена на 90% |

|

|

— |

|

|

|

350,0 |

|

цемент |

из сборного шнека |

2,7 |

22,0 |

6788 |

Н/в |

ВЫП. |

||

» |

из течки мельницы |

2,75 |

23,0 |

95,0 |

7476 |

ВЫД. |

ВЫД. |

420,0 |

»из шнека аспираци

онной системы |

2,35 |

16,0 |

5,0 6280 |

н/в |

Н / В |

250,0 |

|

Аспирация |

отсутствует |

|

|

|

|

|

414,0 |

сборный |

шнек |

2,76 |

20,0 |

7500 |

ВЫД. |

выд. |

|

Уменьшение аспирации позволило получить цемент, отлежива ющийся в силосах, а полное прекращение ее — цемент марки «400». Однако отсутствие аспирации создало значительные труд ности для эксплуатации мельницы: резко повысилась температу ра и создалось большое пылевыделение, которое удалось устра нить только путем устройства местных отсосов.

|

Совместный размол золы и клинкера |

ухудшает |

условия |

рабо |

ты |

мельницы, так как для измельчения |

золы нужен только |

мел |

|

кий |

цильпебс, тогда как для дробления |

клинкера |

первую камеру |

|

необходимо загружать крупными шарами. В результате |

этого |

|||

мощность мельницы не может быть использована в полной |

мере. |

|||

Кроме того, в присутствии мелкой золы |

клинкер |

размалывается |

||

хуже, и в смешанном вяжущем крупная фракция состоит преи мущественно из зерен клинкера, что снижает эффективность его использования при твердении. Поэтому целесообразно вести раз дельный помол золы и клинкера, смешивая их потом в нужном соотношении.

Высокая дисперсность сланцевой золы, казалось бы, должна была обеспечить значительное увеличение производительности

»/*4* 99