книги из ГПНТБ / Булнаев И.Б. Техника и технология отбора проб при разведочном бурении

.pdfИз графиков видно, что:

1 ) с увеличением крепости пород и руд величина проходки на резец L в обоих случаях снижается;

2 ) твердосплавные резцы с закругленными лезвиями более устойчивы по сравнению с резцами, имеющими прямые лезвия,

|

|

так как последние выходят |

||

|

|

из строя чаще из-за поломки |

||

|

|

ослабленных углов; |

|

|

|

|

3) |

относительная уст |

|

|

|

чивость резцов с закруглен |

||

|

|

ными |

лезвиями проявляется |

|

|

|

сильнее при отборе проб из |

||

|

|

крепких пород и руд. |

||

|

|

Лабораторные исследова |

||

|

|

ния показали также, что |

||

|

|

устойчивость резцов зависит |

||

Рис. 41. Проходка на резец в зависимо |

и от |

режима работы |

шари |

|

сти от его формы |

(С=800— 1000 кге; |

кового вибратора. |

|

|

п=182 об/мин и !а=12 мм). |

На рис. 42 приведены |

|||

I — резцы с закругленным лезвием; 2 — резцы |

данные зависимости |

L от С |

||

с прямым |

лезвием. |

и /а. |

полученные при отборе |

|

|

|

|||

бороздовых проб со стенок скважин, пройденных в блоках по

лосчатых кварцевых руд |

(аСж=1070 ктс/см2) |

и |

порфпрптов |

||||||

(сгсж = 840 кгс/см2) . |

|

|

Режимы работы вибрато |

||||||

|

|

|

|

||||||

|

|

|

|

ра были следующими: |

1000,. |

||||

|

|

|

|

|

1) С = 500, |

750, |

|||

|

|

|

|

1250 кге при п—182 об/мин и |

|||||

|

|

|

|

/а = |

12 мм; |

|

|

|

|

|

|

|

|

2 ) /а = 6, 8 , 10 и 12 мм |

|||||

|

|

|

|

при |

С = 600—800 кге и |

и— |

|||

|

|

|

|

—182 об/мпп. |

|

|

твер |

||

|

|

|

|

Пробы |

отбирались |

||||

|

|

|

|

досплавными резцами с за |

|||||

|

|

|

|

кругленными лезвиями. По |

|||||

|

|

|

|

лученные |

данные |

говорят |

|||

|

|

|

|

о следующем. |

|

проо по |

|||

|

|

|

|

|

1. При |

отборе |

|||

Рис. 42. Кривые зависимости |

проходки |

породам |

средней |

крепости |

|||||

по |

порфирптам) |

увеличе- |

|||||||

1 — по |

на резец L от |

С и /а. |

|

иие |

С и /а мало |

влияет на |

|||

лорфнрнтам; 2 — по |

кварцевой жиле |

||||||||

2. |

|

|

|

величину проходки на резец. |

|||||

В крепких кварцевых жилах с увеличением |

С и /а наблю |

||||||||

дается значительное снижение проходки на резец. Особенно сильно величина проходки на резец снижается при росте ампли туды колебания вибратора /а, так как при этом возрастает энер гия удара Еу (см. рис. 33), поэтому в резцах возникают опасные, напряжения, вызывающие их преждевременный выход из строя.

100

3. Увеличение осевой нагрузки С на подвижную муфту виб ратора (с 500 до 1000 кгс) не приводит к заметному изменению проходки на резец.

Следовательно, для получения максимальной проходки на резец, особенно при отборе проб нз крепких пород и руд, необ ходимо правильно подбирать формы резцов и режимы работы вибратора.

Форма и размеры борозд, получаемых резцами различных конфигураций

Правильная форма борозд и выдержанность их размеров определяют достоверность проб, получаемых со стенок скважин вибрационными пробоотборниками.

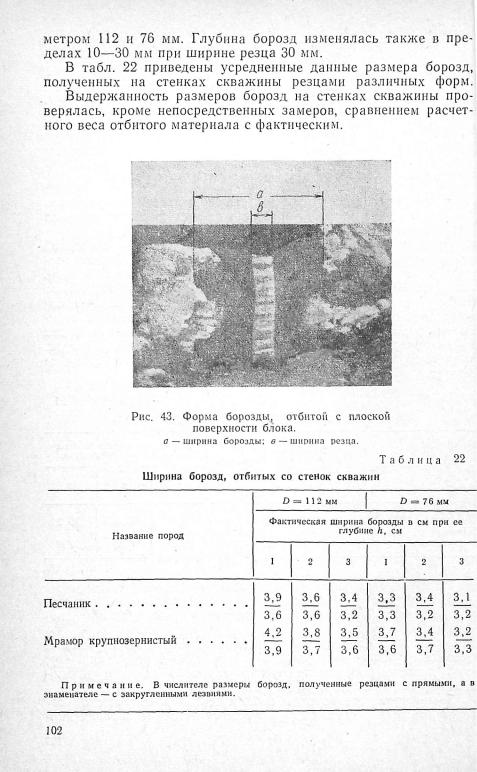

Ранее уже отмечалось, что при отбойке борозды с плоской поверхности штуфа скол кусочков происходит по линиям рас пределения максимальных напряжений (по дугам ab и а см. рис. 40), возникающим при внедрении клинообразного резца. Для проверки этого положения с плоской поверхности массивных блоков песчаника и крупнозернистого мрамора отби вались борозды глубиной 10, 20 и 30 мм. После каждого опыта производился замер ширины борозды и определялась ее форма. В табл. 21 приведены результаты замеров фактической ширины борозд.

|

|

|

“ Т а б л и ц а |

21 |

Ширина борозд, отбитых с плоской поверхности |

блоков |

|

||

|

Временное |

Фактическая ширина борозды |

||

|

в см при ее глубине h, |

см |

||

Название пород |

сопротнвле- |

Ширина |

|

|

пне одноос |

резца, см |

|

|

|

|

ному сжа |

|

3 |

|

|

тию, кгс/см2 |

1 |

2 |

|

Пе с ч а н и к ...................................

Мр а м о р к р у п н о к р и с т а л

ли ч е с к и й ...................................

260 |

3,0 |

4,7 |

7,5 |

10,2 |

470 |

3,0 |

5,3 |

9,2 |

12,9 |

Из приведенных данных видно, что:

1 ) скол кусочков породы от массива, ограниченной плоской поверхностью, происходит по линиям, близким к ab и ai&i (см. рис. 40);

2 ) ширина борозды увеличивается с ростом ее глубины и

превышает поперечные |

размеры резца |

в 2—4 |

раза |

(рис. 43); |

3) ширина борозды |

не зависит от |

формы |

резца |

и физико |

механических свойств пород и руд.

Затем такие же борозды отбивались с цилиндрической по верхности стенок скважин, пробуренных в тех же Породах диа

101

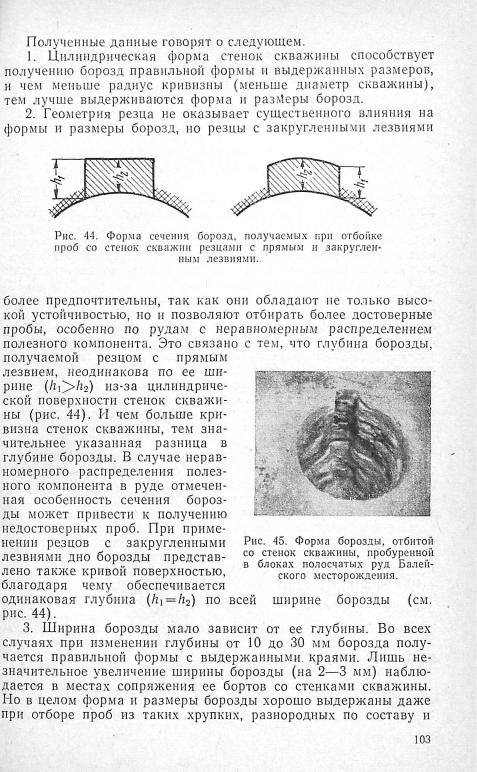

твердости руд, как тонкополосчатая кварцевая руда Балейского рудного поля (рис. 45).

Таким образом, независимо от свойств руд и геометрии рез цов со стенок скважин отбиваются выдержанные по форме и размерам борозды, что позволяет получить достоверные пробы для исследования полезных ископаемых.

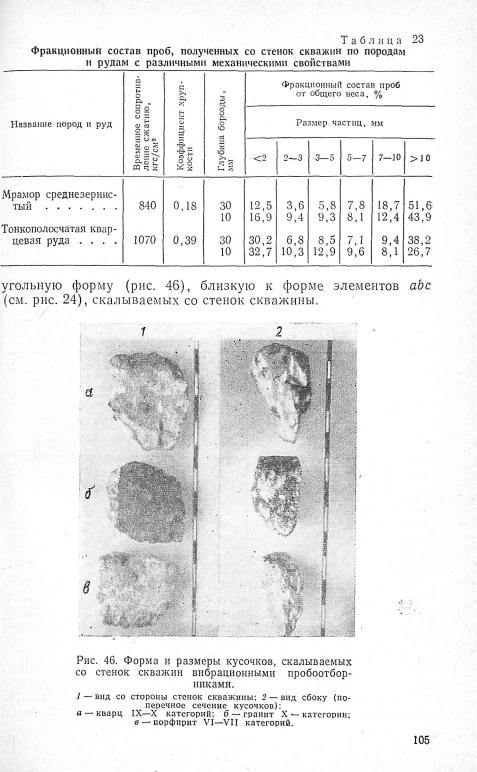

Фракционный состав материала, получаемого со стенок скважин вибрационными пробоотборниками

Фракционный состав материала, получаемого со стенок сква жин вибрационными пробоотборниками, имеет важное практи ческое значение, так как он используется не только для опро бования, но и для изучения строения пород и полезных ископае мых при бескерновом бурении. Чем крупнее куски пород и руд, получаемые со стенок скважин, тем точнее можно провести исследование рудоносного горизонта.

Фракционный состав материала оказывает также влияние на полноту улавливания его в пробосборной трубе, следовательно, на достоверность получаемых проб. Если в материале пробы присутствует очень мелкая фракция (менее 0,2 мм), то некото рая ее часть может перейти во взвешенное состояние и не улав ливаться пробоотборником. Это может привести к снижению достоверности отбираемых проб.

Для выявления основных факторов, влияющих на фракцион ный состав материала, отбираемого со стенок скважины вибра ционными пробоотборниками, были проведены серии лабора торных исследований.

В первую очередь выполнялись работы по выявлению влия ния физико-механических свойств и строения пород на фрак ционный состав получаемого материала. Для этого проводился отбор бороздовых проб со стенок скважин, пробуренных в круп ных блоках среднезернистого мрамора и тонкополосчатон квар цевой руды, которые отличаются друг от друга как строением, так и механической прочностью. Пробы отбирались резцами с закругленными лезвиями при соблюдении оптимальных режи

мов работы вибратора: |

С = 600— 800 |

кгс, я=182 об/мин и /а = |

|||

= 10— 14 |

мм. Передний |

угол |

резца |

у = 20°, угол |

приострения |

0 = 43°, |

задний угол |3= 27°. |

Глубина борозды |

равнялась 10 |

||

и 30 мм. |

состав |

по |

После каждого опыта определялся фракционный |

||

лученного материала путем просеивания его через |

набор |

сит |

с различными размерами ячеек. Результаты исследований |

при |

|

ведены в табл. 23.

Из опытных данных видно, что в пробах, отобранных со сте нок скважин, основная часть (около 40—50%) представлена крупными (до 30—40 мм) кусочками, имеющими в сечении тре-

104

Фракционный состав материала, получаемого со стенок сква жин, в меньшей степени зависит от механической прочности пород и руд и в большей —•от их хрупкости и однородности состава.

Так, по монолитному и однородному мрамору, характери зующемуся средней механической прочностью (стСж = 840 кгс/см2) и небольшой хрупкостью (£хр = 0,18), получается более крупный материал, чем по крепкой (аож=1070 кгс/см2), но хрупкой (£хр=0,39) и неоднородной кварцевой руде.

Определенное влияние на фракционный состав получаемого материала оказывает глубина борозды. С увеличением глубины борозды, особенно в хрупких и неоднородных кварцевых рудах,

содержание крупных фракций в материале пробы несколько возрастает.

Некоторое влияние на фракционный состав получаемого материала оказывает форма твердосплавных резцов.

Для установления отмеченной зависимости из тех же блоков мрамора и кварцевой руды отбирались бороздовые пробы при

чередовании резцов различных форм |

(табл. 24). |

|

|

|

||||

|

|

|

|

|

|

Т а б л и ц а |

24 |

|

Фракционный состав проб, |

отобранных резцами различных форм |

|

||||||

|

|

|

|

Фракционный состав проб |

|

|||

|

|

|

|

от общего веса, |

% |

|

||

Название |

Форма резца |

Глубина |

|

Размер частиц. |

|

|

||

пород |

борозды, |

|

ММ |

|

||||

|

|

мм |

|

|

|

|

|

|

|

|

|

<2 |

2 -3 |

3—5 |

5 -7 |

7-10 |

>10 |

Мрамор |

С прямым лезвием |

30 |

12,5 |

3,6 |

5,8 |

7,8 |

18,7 |

51,6 |

|

С закругленным |

30 |

17,6 |

10,1 |

9,6 |

7,1 |

8,6 |

47,0 |

|

лезвием |

|

|

|

|

|

|

|

Кварцевая |

С прямым лезвием |

30 |

30,0 |

6,8 |

8,5 |

7,1 |

9,4 |

38,0 |

порода |

С закругленным |

30 |

39,3 |

12,8 |

11,5 |

6,1 |

3,4 |

27,9 |

|

лезвием |

|

|

|

|

|

|

|

Из данных табл. 24 следует, что при применении резцов с прямыми лезвиями получается более крупный материал, чем при резцах с закругленными лезвиями. Как отмечалось ранее, резцы с закругленными лезвиями имеют выпуклую площадку с задней стороны лезвия (см. рис. 39), что способствует более сильному раздроблению материала при отбойке проб.

И, наконец, на фракционный состав получаемого со стенок скважин материала большое влияние оказывает задний угол р.

Для исследования влияния угла р на фракционный состав получаемого материала отбор бороздовых проб со стенок сква-

106

жии, пробуренных в блоках кварцевой руды, производился при

(3 = 35, |

25 и 15° (у |

соответственно |

равняется |

10, |

20 и |

30° |

при |

|

0 = 45°). |

Результаты |

исследования |

представлены |

в виде |

кривых |

|||

на рис. |

47. |

|

|

|

|

|

|

|

Из полученных данных видно, что с уменьшением заднего |

||||||||

угла |

|3 раздробляемость материала пробы |

значительно |

воз- |

|||||

Рпс. 47. Кривые зависимости фракционного со става проб от заднего угла (3.

растает, так как при вдавливании задней скошенной площадки резца в уступ происходит в основном смятие, а не скалывание рудного материала.

Следовательно, для получения крупного, кусковатого мате риала со стенок скважины нужно не только правильно подби рать форму резца, но и обеспечить рациональный задний угол р при отборе проб.

Исследование достоверности бороздовых проб, отбираемых со стенок скважины

Отбор проб со стенок скважин производился по полосчатым рудам Южного участка, которые представлены часто чередую щимися полосами кварца различных генераций и каолинового материала. Золото в руде распределено крайне неравномерно и приурочивается в основном к слабому каолиновому материалу. По своим механическим свойствам эти полосы сильно отли чаются друг от друга: кварц имеет высокую крепость и по буримости относится к IX—XI категориям, а полосы каолина пред ставлены слабым глинистым материалом II— III категорий. Золото часто встречается в виде мельчайших пылевидных час

тиц, срастающихся в пористые, губчатые сгустки |

и полосы. |

||

При колонковом бурении полосчатых руд керн по |

ослаблен |

||

ным зонам и контактам легко распадается |

на |

отдельные части |

|

и подвергается интенсивному истиранию. |

При |

этом |

в первую |

107

очередь истираются и размываются полосы слабого каолинового материала и золота, что приводит не только к снижению про цента выхода керна (табл. 25), но и получению разубоженного материала для опробования.

Т а б л и ц а 25

Выход керна по полосчатым кварцевым рудам при бурении различными породоразрушающими инструментами

|

|

|

Режимы бурения |

|

||

Типы породоразрушающих |

Диаметр |

|

|

промы |

Средппй |

|

осевая на |

|

выход |

||||

инструментов |

бурения, |

Ч И С Л О |

вочная |

керна, |

||

|

|

мм |

грузка, кгс |

оборотов |

Ж И Д К О С Т Ь , |

% |

|

|

|

|

в мин |

л/мпн |

|

Твердосплавные |

коронки |

59, 76 |

400—600 |

102 |

30—60 |

48,9 |

(БТ-4 и МР6-1) . . . |

||||||

Дробовые коронки (сталь |

91 |

400—700 |

102 |

20—25 |

31,3 |

|

ная сечка d = |

3 мм) . . |

|||||

Алмазные коронки |

59 |

400—800 |

102 |

20—30 |

50,5 |

|

(А -2 5 9 )........................ |

||||||

В результате данные колонкового разведочного бурения часто оказываются недостоверными и потому не учитываются при подсчете запасов. Месторождение разведуется в основном дорогостоящими горными выработками.

Были сделаны попытки выведения поправочного коэффи циента, учитывающего степень разубоживания керна при колон ковом бурении.

Работниками комбината «Балейзолото» были продублирова ны 13 скважин колонкового бурения горными выработками. Со

поставление результатов |

опробования производилось в |

одних |

и тех же интервалах (табл. |

26). |

|

|

Т а б л и ц а |

26 |

Результаты сравнительного опробования рудных жил по скважинам колонкового бурения и горным выработкам

Опробование по скважине

Коли |

Сумма со |

Среднее со |

держаний |

держание, |

|

чество |

(в услов |

г/т (в услов |

проб |

ных еди |

ных едини |

|

ницах) |

цах) |

Опробование по горным выработкам

|

Сумма со- |

Среднее со |

Коэффициент |

Коли |

разубожнва- |

||

держатп! |

держание, |

ння керна |

|

чество |

(в услов |

г/т (в услов |

|

проб |

ных еди |

ных едини |

|

|

ницах) |

цах) |

|

349 |

1575,8 |

4,51 |

415 |

3072,5 |

7,4 |

1,64 |

108

В последующем экспериментальные ислседования по выве дению поправочного коэффициента были продолжены (табл. 27)._

|

|

|

. |

Т а б л и ц а 27 |

|

Результаты сравнительного опробования по скважинам колонкового бурения |

|||||

|

и горным выработкам |

|

|

||

|

|

|

Среднее |

|

|

|

Опробо |

|

содержа |

Среднее |

|

|

|

ние метал |

Попра |

||

|

вано гор |

Коли |

ла при |

содержа |

|

Влд опробования |

ных выра |

бороздо |

ние ме |

вочный |

|

боток и |

чество |

вом опро |

талла в |

коэффи |

|

|

скважин, |

скважин |

бовании |

керне в |

циент |

|

м |

|

(в услов |

условных |

|

|

|

|

ных еди |

единицах |

|

|

|

|

ницах) |

|

|

Экспериментальное ................ |

175,5 |

18 |

2,80 |

2,00 |

1.4 |

Рудничное (эксплуатацион |

323,5 |

27 |

6,10 |

2,90 |

2,1 |

ное) ............................... ■ |

|||||

Таким образом, средняя величина поправочного коэффициен та к содержанию полезного компонента в керне для Южного участка Балейского месторождения составляет 1,70.

Для более детального изучения избирательного истирания керна полосчатых руд и проверки достоверности бороздовых проб, отбираемых со стенок скважин, была выполнена серия ла бораторных исследований по следующей методике.

Из горных выработок Южного участка были отобраны срав нительно крупные (0,8x0,8X0,8 м) блоки полосчатых кварце вых руд, которые разбуривались в лабораторных условиях. Для установления интенсивности избирательного истирания рудного керна и достоверности бороздовых проб производилось сравни тельное опробование по керну, шламу и бороздовой пробе по одной и той же скважине и одному и тому же интервалу. Сква жины бурились в основном алмазными коронками марки А-5 (76 мм) при соблюдении рациональных режимов, обеспечиваю щих максимальный выход керна (по результатам опытных ра бот): С= 300— 500 кгс, п= 102 об/мин, Q= 25— 30 л/мнн и / < < 0,4—0,6 м. Промывочная жидкость — вода.

Для обеспечения полного улавливания шлама была примене на специальная замкнутая циркуляционная система, исключаю щая потерн продуктов разрушения, образующихся при проходке скважины.

Бороздовые пробы со стенок скважин отбирались с помощью вибрационных пробоотборников.

Результаты сравнительного опробования по 19 скважинам приведены в табл. 28.

Из полученных данных видно, что среднее содержание ме талла в керне в 2,31 раза ниже, чем в бороздовых пробах, ото-

109