книги из ГПНТБ / Гидросистемы высоких давлений

..pdfТаблица 2

Технические характеристики гидромультипликаторов

|

Показатели |

|

1М-500 |

2ГМ-500 |

ГМ-600 |

2ГМ-1200 |

ГМ-2000 |

2 ГМ-2000 |

ГМ-4000 |

|

Рабочее |

давление на выходе |

|

|

|

|

|

|

|

||

гндромультиплмкатора |

в |

500 |

500 |

600 |

1200 |

2000 |

2000 |

4000 |

||

|

|

|

|

|||||||

Подача |

гндромультипликато |

2 |

0,5 |

0,65 |

3 |

2,5 |

4,5 |

0,36 |

||

ра в л'мин |

|

• . . . |

||||||||

Рабочая |

жидкость |

|

Масло |

Вода |

Масло |

Стеол |

Масло, |

Вода |

Масло |

|

|

|

|

|

|

|

|

|

нефтегаз, |

|

|

|

|

|

|

|

|

|

|

керосин |

|

|

Диаметр плунжера в мм . . |

25 |

14 |

16 |

20 |

25 |

25 |

10 |

|||

Число |

одинарных |

ходов |

|

|

|

|

|

|

|

|

плунжера |

в минуту: |

|

|

|

|

|

|

|

|

|

наибольшее |

. • . . . . |

65 |

100 |

100 |

75 |

40 |

80 |

80 |

||

|

|

|

|

2 |

1 |

1 |

6 |

10 |

20 |

2 |

Ход поршня-плунжера |

в мм |

80 |

35 |

35 |

100 |

120 |

П О |

57,5 |

||

Насос низкого |

давления . . |

Л1Ф-35 |

Л1Ф-8 |

Л1Ф-12 |

ЛЗФ-50 |

ЛЗФ-100 |

ЛЗФ-100 |

Л1Ф-25 |

||

Рабочее |

давление гидросис |

52 |

40 |

50 |

55 |

50 |

55 |

55 |

||

темы привода в кгс/см2 . . . |

||||||||||

Полная |

подача |

насоса при |

7 |

|

4,5 |

— |

12 |

20 |

— |

|||

циркуляции |

клапанов |

в л/мин |

|

|||||||||

Мощность приводного элект |

|

|

|

|

|

|

|

|||||

родвигателя |

в |

кВт |

при 960 |

4,5 |

1 |

1 |

7 |

14 |

30 |

4,5 |

||

|

|

|

|

|

|

|||||||

Мощность, |

|

потребляемая |

|

— |

— |

— |

|

— |

— |

|||

сервоиасосом |

для |

циркуляции |

|

1 |

||||||||

клапанов, в кВт |

|

|

|

|

||||||||

Мощность, |

потребная для |

|

.— |

|

— |

— |

|

— |

||||

циркуляции |

клапанов без сер- |

|

0,3 • |

0,5 |

||||||||

вонасоса, |

в кВт |

|

|

|

0,5 |

|||||||

|

|

|

|

|||||||||

Мощность, |

потребная для |

|

|

— |

— |

—. |

|

— |

||||

циркуляции |

клапанов |

при по |

|

|

|

|||||||

даче жидкости |

при |

помощи |

|

|

0,6 |

|||||||

сжатого воздуха, в КВт . . . |

|

|

||||||||||

Срок |

службы |

|

клапанов в ч |

700 |

500 |

700 |

700 |

1000 |

1000 |

700 |

||

|

|

|

|

|

|

|||||||

Ресурс |

до капитального ре- |

2000 |

1000 |

1000 |

1500 |

3000 |

1000 |

1000 |

||||

|

|

|

|

|

|

|||||||

Масса |

гидромультипликато |

210 |

270 |

250 |

800 |

1200 |

1650 |

260 |

||||

ра с жидкостью |

в кг |

. . . . |

||||||||||

ходимости в точной дозировке подаваемых порций жидкости высокого давления. В мультипликаторе предусмотрено бессту пенчатое регулирование подачи изменением количества ходов поршня-плунжера. Гидромультиплнкатор работает на минераль ном масле, обычно марки веретенное 2 или веретенное 3. Цирку ляция клапанов достигается присоединением всасывающих тру бопроводов к штуцерам 5 (см. рис. 4). Конические, расположен ные вертикально, клапаны открываются при давлении, равном давлению гидросистемы привода, т. е. в диапазоне 5—52 кгс/см2 . Полужесткая связь штока силового цилиндра и плунжеров обес печивается посредством самоцентрирующихся фланцев. Цилинд ры высокого давления и клапанные головки расположены на концах основания, которое одновременно служит масляным баком.

Реверсивный золотник с гидроуправлением находится свер ху силового цилиндра. Управление краном реверсирования осу ществляется непосредственно от штока мультипликатора без до полнительной, настройки угла его поворота. С задней стороны гидромультиплнкатора смонтированы предохранительный кла пан, лопастной насос, электродвигатель и дроссель с автомати ческим регулятором. Привод лопастного насоса осуществляется через эластичную муфту. Уплотнение плунжерных насосов — полупрецпзионное.

При работе гидромультиплнкатора может происходить де формация основания, которая сказывается на четкости реверси рования, длине хода плунжера и сроке службы. При указан ном недостатке данного гидромультиплнкатора у него имеется много положительных качеств: простота конструкции, небольшая стоимость и безотказность в работе, что в ряде случаев имеет решающее значение при проведении гидроиспыташ-ш простейше го вида. Кроме того, в конструкции гидросистемы с гпдромультипликатором ГМ-500 использовано около 80% типовых узлов и деталей серийного производства. Остальные 20% элементов не требуют точной обработки и в основном изготовляются с при менением сварочных работ.

Гидромультипликатор 2ГМ-500. Принципиальная схема гидро системы с гидромультипликатором 2ГМ-500 показана на рис. 5, техническая характеристика приведена в табл. 2. Основанием гидромультипликатора является масляный бак Г-образной фор мы, приподнятый над полом на регулируемых ножках. Это по зволяет компенсировать неровности пола при установке гидро мультипликатора. Скорость возвратно-поступательного движе ния плунжеров гидромультиплнкатора и, следовательно, его подача изменяются дросселем. Одно из крайних угловых поло жений лимба дросселя позволяет полностью останавливать гид ромультипликатор при работающем электродвигателе привода.

Устройство управления позволяет при отдельных видах гид-

32

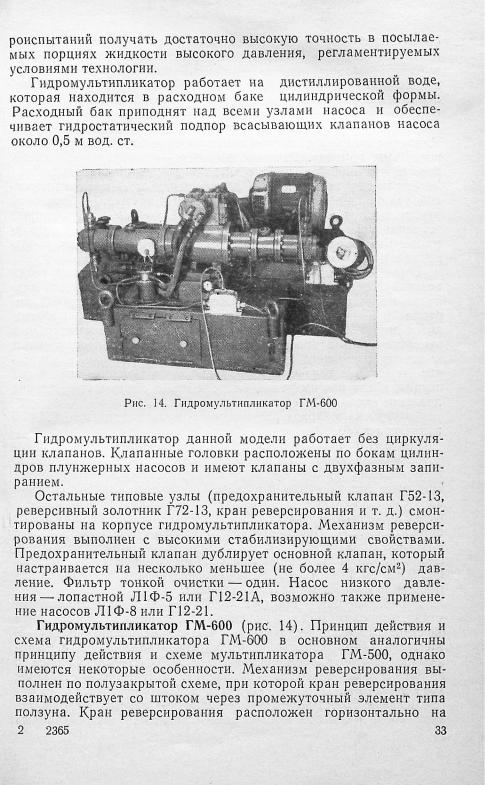

специальном кронштейне, который несколько приподнят над го ризонтальной осью гпдромультипликатора. Дополнительный предохранительный клапан расположен над реверсивным золот ником. Основной клапан находится в панели насоса низкого дав ления. Дроссель с автоматическим регулятором и стабилизато ром скорости утоплен в основном масляном баке.

Гидромультипликатор работает с циркуляцией клапанов. Давление подпора находится в диапазоне рабочего давления гид

росистемы |

привода. |

Рабочая |

жидкость — минеральное |

масло. |

|

Все |

четыре |

клапана |

гидромультипликатора — шариковые. |

||

|

Уплотнение плунжеров — полупрецизионное, состоит из корот |

||||

кой |

(длиной не более двух |

диаметров плунжера) бронзовой |

|||

втулки, расположенной в теле клапанной головки, и двух |

манжет |

||||

воротникового типа. Манжеты собирают с промежуточными подманжетными кольцами. Практический ресурс манжетного уплот нения составляет около 350 ч.

При работе гидромультипликатора на микроскоростях, когда возникает необходимость в нагнетании жидкости высокого дав ления малыми порциями, плунжеры могут иметь скорость по рядка 30 мм/мин. Управление гидромультипликатором произво дится двумя элементами — вертушкой пакетного выключателя и рукояткой лимба дросселя. Наличие двух предохранительных клапанов (основного и дублирующего), настроенных с некото рым перепадом давления, позволяет включать насос даже в тот период, когда в испытуемой емкости имеет место максимальное давление около 600 кгс/см2 .

Техническая характеристика гпдромультипликатора ГМ-600 приведена в табл. 2.

Гидромультипликатор 2ГМ-1200. Гидромультипликатор пред назначен для работы на различных жидкостях — от минераль ных масел до технической воды при давлениях до 1200 кгс/см2 . При этом все элементы плунжерных насосов, клапанных голо вок, клапанов и других узлов, которые должны взаимодейство вать с коррозионными жидкостями, изготовлены из нержавеющих сталей и бронзы. Предпочтение отдавалось бронзе, так как этот материал менее трудоемок при механической обработке. Напри

мер, гильзы |

плунжерных насосов |

изготовлены из бронзы |

|

Бр. АЖ9-4Л. Уплотнение плунжеров |

в гильзах |

осуществляется |

|

резиновыми кольцами круглого сечения. |

|

||

Расходный |

бак — прямоугольной |

формы из |

нержавеющей |

стали, приподнят над всасывающими клапанами на 200 мм, этим обеспечивается гидростатический подпор клапанов. Запорные элементы клапанов изготовлены из стали 38ХНЗМФА с после

дующим |

азотированием до твердости |

HRC 55—60. |

Корпуса и |

другие |

детали клапанов — бронзовые. |

Плунжеры — стальные, |

|

хромированные. |

|

|

|

Механизм реверсирования выполнен по закрытой схеме, по |

|||

зволяющей в камерах штоков насоса поддерживать |

постоянный |

||

34

уровень смазки. Масляный бак гидросистемы привода разме щается в сварном основании. Данные по эксплуатации гндромультипликатора 2ГМ-1200 показывают, что для замены рабочей жидкости (например, для использования воды вместо масла) необходимо дополнительное время около 4 ч; за указан ный отрезок времени полностью промывают систему высокого, давления, расходный бак и т. п. Отдельные элементы промы ваются без разборки пропусканием жидкости, на которой пред стоит дальнейшая эксплуатация насоса.

Техническая характеристика гидромультипликатора 2ГМ-1200 приведена в табл. 2.

Гидромультипликаторы ГМ-2000 и ГМ-4000. Анализ опыта по использованию систем высоких давлений на различных машино строительных предприятиях показывает, что в недалеком буду щем потребуются гидросистемы с рабочими давлениями 3000— 3500 кгс/см2 . При этом имеется в виду, что возникнет необходи мость не только в повышении давления в гидросистемах, но так же и в увеличении их подачи. Поэтому было решено разработать конструкцию гидромультипликатора, на базе которой можно было бы создавать гидромультипликаторы для более высоких давлений. Таким образом был создан гидромультипликатор ГМ-2000, при разработке конструкции которого был использован многолетний опыт, полученный при проектировании, изготовле нии и эксплуатации целой гаммы гидромультипликаторов. На основе конструкции этого мультипликатора был рассчитан, спро ектирован, построен и испытан экспериментальный гидромультиплнкатор ГМ-4000 с рабочим давлением 4000 кгс/см2 .

Конструктивные схемы и устройство гидромультиплнкаторов ГМ-2000 и ГМ-4000 одинаковые (рис. 15).

Гидромультнпликатор ГМ-4000 состоит из приводного цилин дра 15 низкого давления и двух соосных цилиндров 6 высокого давления с клапанами всасывания 9 и нагнетания 7. Плунжер 12 высокого давления соосио соединен со штоком 14 приводного поршня 16 посредством гайки. Герметизация плунжера в камере высокого давления осуществляется втулкой 10, прецизиоиио спаренной со штоком и закрепленной в корпусе цилиндра гайкой. Втулка имеет легкопрессовую посадку в корпусе цилиндра и уп лотняется кольцом 11 из отожженной меди. Для выпуска воздуха из камеры высокого давления служит игольчатый винт 8. В ка честве запорных элементов всасывающих и нагнетательных кла панов применены шарики, ход которых ограничивается пружи ной или специальными ограничительными штифтами.

Для уплотнения штоков 14 использованы резиновые кольца круглого сечения, расположенные в крышках 13, 17, которые слу жат также направляющими.

Гидромультипликатор работает следующим образом. При соединении левой полости приводного цилиндра 15 с нагнета-

2* |

35 |

тельной магистралью насоса низкого давления, а правой поло сти— со сливной, поршень 16 и плунжер 12 будут перемещать ся вправо. В это время в левой камере цилиндра 6 происходит всасывание, а в правой нагнетание жидкости в общий напорный трубопровод высокого давления. После изменения направления подачи жидкости в приводной цилиндр изменяется направление движения поршня 16 и плунжера 12. При обратном движении

Рис. 15. Схема гидромультиплпкатора непрерывного действия ГМ-4000:

/—пилка; |

2—пилот |

управления; |

5—гидрозологиик; •!—дроссель; 5—колпачок; |

б — цн- |

||

цнлнндр высокого давления; 7—нагнетательный клапан; |

8—игольчатый |

винт; |

9—вса |

|||

сывающий |

клапан; |

10—втулка; |

//—уплотнителыіое кольцо; |

12—плунжер; |

13. 17—крыш |

|

|

ки; 14—шток; /5—цилиндр привода; 16—поршень; |

IS—толкатель |

|

|

||

всасывание происходит в правой камере цилиндра 6, а нагнета ние в трубопровод высокого давления — в левой. Таким обра зом обеспечивается непрерывная и достаточно равномерная подача.

Для обеспечения автоматической непрерывной работы гидро мультипликатора служат гидравлический распределительный зо лотник 3 и управляющий им кран реверсирования (пилот) 2, на ось которого насажена вилка 1, взаимодействующая регули руемыми упорами с толкателем 18, жестко закрепленным на штоке 14. Для плавности переключения золотника 3 и, следова

тельно, насоса кран |

2 выполнен с нулевым перекрытием, |

кроме того, применены |

игольчатые дроссели 4 с обратным кла |

паном, расположенные в крышках корпуса золотника и гермети зированные колпачками 5.

Данный гидромультипликатор, имея специальную систему циркуляции клапанов, автоматически позволяет пропускать жидкость в исполнительный орган от насоса подпитки при низ ком давлении и повышенной производительности, тем самым бы стро заполняя рабочий объем исполнительного механизма. После достижения в рабочем объекте давления настройки предохрани36

На основании установлен ручной поршневой иасос, нагнета тельный патрубок которого соединен длинным шлангом с фильт ром тонкой очистки (фильтр расположен горизонтально). Насос предназначен для периодического наполнения расходного бака рабочей жидкостью и очистки от всякого рода примесей. Таким образом, расходный бак защищен от случайного загрязнения. Остальная аппаратура размещена в баке, например дроссель.

Гидромультипликатор ГМ-2000 относится к насосам тяжелого типа и всякая наладка его аппаратуры должна сопровождаться соблюдением особых правил техники безопасности. Например, плунжерный насос находится в специальной металлической ка мере, а его пульт управления вынесен за пределы камеры. На пульте управления насосом (кроме прочей аппаратуры) нахо дится специальное так называемое нагрузочное устройство, по зволяющее создавать нагрузку для получения необходимого рабочего давления в системе. Нагрузочное устройство (рис. 17) представляет собой массивный корпус, в котором расположены обратный клапан 6, пропускающий жидкость высокого давления от гидромультипликатора; штуцер 3, соединенный с испытуемой емкостью; запорная игла 2 и нагрузочная игла 4. Устройство мо жет работать при следующих трех режимах: нагрузки, гпдроиспытаний и разрядки.

Режим нагрузки позволяет проверять работоспособность гид ромультипликатора при высоком давлении. Для этого снимают предохранительный колпак 5 и нагрузочную иглу завинчивают до упора конусом в торец / корпуса. При этом нагнетаемая жидкость перестает поступать в штуцер 3, и нагрузочный мано метр (правый на рис. 17) показывает фактическое давление, развиваемое гидромультипликатором. Одновременно проверяет ся герметичность обратного клапана 6. Этим значительно упро щается проверка испытательного комплекса без вскрытия бронезащитного устройства, так как сразу становится ясно, где нахо дится неисправность в гидромультипликаторе или в испытуемой емкости. Такое определение места неисправности должно про исходить при минимальном числе ходов насоса. Если проверка ограничивается определением рабочего давления, то утечки че рез резьбовую часть иглы 4 во внимание не принимаются. При проверке обратного клапана 6 утечек не должно быть, для этого колпак 5 ставят на место.

Режим гидроиспытаний обеспечивается при крайнем правом положении нагрузочной иглы 4, когда ее правый конус взаимо

действует с торцом / / корпуса |

иглы. В этот период игла 2 запер |

||||

та, что |

предотвращает |

утечку жидкости |

высокого давления в |

||

сливной |

трубопровод. |

Оба |

манометра |

показывают |

давление |

в испытуемом объекте, т. е. дублируют друг друга. По |

окончании |

||||

гидроиспытания, после |

соответствующей |

технологической вы |

|||

держки, устройство переводят в третий режим работы. |

|

||||

38

Режим разрядки представляет собой постепенное уменьшение давления в испытуемой емкости, что достигается медленным вы

винчиванием |

запорной |

иглы 2. |

При |

этом |

происходит |

возврат |

||||||

жидкости в расходный бак с |

|

|

|

|

||||||||

предварительной |

очисткой |

|

|

|

|

|||||||

ее |

фильтром |

1. |

Характерно |

|

|

|

|

|||||

отметить, что запорная игла, |

|

|

|

|

||||||||

как видно из рис. 17, не име |

|

|

|

|

||||||||

ет каких-либо уплотнитель- |

|

|

|

|

||||||||

ных |

средств |

на |

участке с |

|

|

|

|

|||||

резьбой, |

что, |

|

казалось |

бы, |

|

|

|

|

||||

неминуемо вызовет |

утечки |

|

|

|

|

|||||||

при работе в режиме разряд |

|

|

|

|

||||||||

ки. |

Практически |

этого |

не |

|

|

|

|

|||||

случается, так как |

сопротив |

|

|

|

|

|||||||

ление |

фильтра |

и |

сливного |

|

|

|

|

|||||

трубопровода |

|

ниже |

сопро |

|

|

|

|

|||||

тивления |

резьбового участка |

Рис. |

17. Нагрузочное устройство |

|||||||||

иглы. Появление течи в резь |

|

|

|

|

||||||||

бовом |

участке |

запорной |

иглы |

является |

своеобразным |

преду |

||||||

преждением о засоренности фильтра или сливного трубопровода.

Причиной |

засорения |

фильтра может являться |

мелкая |

окалина, |

а иногда |

и частицы |

материала испытуемого |

объекта, |

которые |

выпадают при значительных напряжениях в металле гидростати чески нагруженного узла, детали и т. п.

Рассмотренный процесс возврата жидкости в расходный бак

экономически оправдан, так как |

значительно сокращает время |

на подготовительные операции |

по фильтрованию жидкости, |

а также позволяет (в отдельных моделях гидромультипликато ров) использовать масло гидросистемы привода в качестве жидкости для гидроиспытаний.

РАБОЧИЕ ЖИДКОСТИ

Рабочая жидкость должна обеспечивать нормальную работу гидросистемы во всем эксплуатационном температурном интер вале при всех режимах нагрузки. Для этого жидкость должна сочетать необходимые свойства рабочего тела, передающего энергию в гидропередаче, со свойствами смазочных материалов, обеспечивающих гидродинамическое или граничное трение на опорах скольжения.

Как рабочее тело гидропередачи жидкость должна быть спо собна, не разрушаясь, длительно выдерживать практически лю бые давления в гидросистеме. Это определяет высокую энерго емкость рабочих жидкостей.

Объемные и механические потери в гидропередаче определя ются главным образом утечками и трением в зазорах, гидравли-

39

ческими потерями в трубопроводах и аппаратуре. Чтобы объем ные и механические потери были в допустимых пределах, жидкость должна иметь, прежде всего, определенную вязкость, мало изменяющуюся в рабочем температурном интервале. Кро ме того, жидкость для гидросистемы должна быть стабильной, теплостойкой, негорючей, нетоксичной, обеспечивать коррозион ную защиту деталей и не создавать в гидросистеме пену [б].

В качестве рабочих жидкостей в гидросистемах высокого дав ления чаще всего применяют различные минеральные масла: индустриальное, трансформаторное, турбинное Л, веретенное АУ и АМГ-10 в зависимости от условий работы механизмов и тре буемой вязкости. Свойства некоторых из этих масел приведены в табл. 3.

|

|

|

|

|

|

|

Таблица 3 |

|

Основные свойства рабочих |

жидкостей |

|

||||

|

|

|

|

Кинематическая |

вяз |

Темпе |

|

|

|

|

|

кость в ест при т е м |

|||

|

|

|

Условная |

ратура |

|||

|

Плотность |

вязкость |

пературе в °С |

засты |

|||

Масло |

|

|

|

||||

при 20° С |

в В У „ |

|

|

|

вания |

||

|

в г / с м |

3 |

|

|

|

в °С, |

|

|

|

а0 |

100 |

50 |

20 |

||

|

|

|

|

[не вы |

|||

|

|

|

|

|

|

|

ше |

Индустриаль |

|

|

|

|

|

|

|

ное 12 . . . . |

|

|

1,86—2,26 |

|

10—14| |

|

- 3 0 |

Индустри |

0,88—0,90 |

2,6—3,31 |

|

17—23 |

75 |

—20 |

|

альное 20 . . . |

|

||||||

Индустри |

|

|

3,81—4,59 |

|

27—33 |

|

—15 |

альное 30 . . . |

|

|

|

|

|||

АМГ-10 . . |

0,85 |

|

1,85 |

6 |

10 |

16 |

—70 |

АГМ . . . . |

0,85 |

|

1,8 |

4 |

9 |

26 |

—60 |

Веретенное |

|

|

2,05-2,26 |

4,5 |

|

49 |

—45 |

ІАУ |

0,886-0,896 |

12-141 |

|||||

Вязкость рабочих жидкостей гидросистемы зависит от темпе |

|||||||

ратуры, с |

увеличением |

температуры |

вязкость |

уменьшается |

|||

(рис. 18). |

|

|

|

|

|

|

|

В общем |

виде закономерность |

изменений вязкости жидкости |

|||||

с изменением температуры приближенно может быть выражена формулой [5, 19]

v,= v50(f)", |

(11) |

где vt и Ѵ5о — кинематическая вязкость в ест, соответственно при температуре t и 50° С;

іі — показатель степени (табл. 4) [5].

При снижении температуры значения показателя степени п быстро уменьшаются: при 25° С показатель п следует уменьшить на 11 %, а при 20° С — на 21 %.