книги из ГПНТБ / Капорович В.Г. Обкатка в производстве металлоизделий

.pdfгде пи п2, пз, п4 — коэффициенты конструктивного ис полнения. Тогда из уравнений (102) и (103) при Yu2 —

= /?/î|;2 получим

Z 1 ; 2 = Л ^ - , ^ ( Х ) - J L « (X) |

(104) |

И П Р И Z3;4 = # / l 3 ;

у ы - |

. |

cos) |

2 V и (Л)

Как и при проектировании инструмента для обкатки эллипсоидных и сферических диищ, по зависимостям (102) — (105) составляется таблица следов формующей поверхности па гранях инструмента, по которым разме чают и изготовляют модель для отливки инструмента.

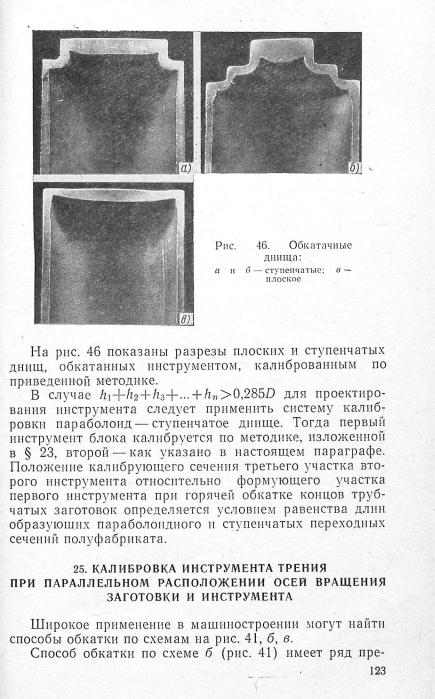

24.КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ОБКАТКИ ПЛОСКИХ

ИСТУПЕНЧАТЫХ ГЕРМЕТИЧНЫХ ДНИЩ

НА ТРУБЧАТЫХ ЗАГОТОВКАХ

Значительный интерес для машиностроителей пред ставляет получение обкаткой на трубчатых заготовках герметичных плоских и ступенчатых днищ. Обкатка та ких днищ поперечной подачей инструмента не вызывает технологических трудностей, осуществляется с одного нагрева и может быть совмещена с калибровкой, меха нической обработкой и др.

Исследованиями установлена возможность получения днищ практически любой выпуклой формы путем соот ветствующей калибровки инструмента трения.

Для получения плоских днищ может быть рекомен дована система калибровки инструмента «эллипсоид — плоское днище», для получения ступенчатых днищ с различным соотношением ступеней — «сфера-—ступен

чатое |

днище» |

или «параболоид — ступенчатое днище». |

По |

этим |

системам фигурное днище изготовляют с |

помощью блока инструмента, состоящего из инструмен та для обкатки эллипсоидного, сферического или параболоидного днища и из инструмента, далее формующего и калибрующего заданное к получению днище. Оба ин струмента закрепляют в одном держателе, тогда весь инструмент в целом представляет собой как бы две сек ции единого инструментального блока.

В процессе обкатки первым инструментом смыкаю-

120

щаяся кромка заготовки, предназначенная для сварки, оплавляется ацетилено-кислородным пламенем или об дувается кислородом [12], что обеспечивает герметич ность получаемых сферических, эллипсоидных или параболоидных днищ. При обкатке вторым, формующим инструментом, стык еще больше уплотняется. Пример обкатки ступенчатых днищ дан в приложении 1.

Система калибровки эллипсоид—плоское днище. Для получения плоских днищ на концах трубчатых загото вок применяется блок инструментов. Первый инструмент блока предназначается для обкатки эллипсоидных днищ с отношением большей полуоси к меньшей а{ : Ь\ = 2 : \ \ калибровка первого инструмента выполняется по мето дике, изложенной в § 22. Второй, формующий инстру мент, выполняется с переходными формами сечения от формы, соответствующей образующей эллипсоидного днища, до формы заданного к получению плоского дни ща и имеет три характерных участка длиной

/х |

= |

(0,15 - 0,25) D; |

|

/2 |

= |

(0,3 чг 0,6) D; |

(106) |

/ 3 |

= |

(0,2-5- 0.7) D. |

|

Первый, входной, участок длиной А имеет по всем сечениям форму образующей днища, полученного на предыдущем инструменте. Второй, переходной, участок длиной /2 предназначен для формовки плоского днища, его сечения имеют переходную форму от формы, соот ветствующей сечению первого участка, до формы задан ного к получению плоского днища. Третий, калибрую

щий, участок инструмента длиной /3 выполняется |

с по |

||

стоянным профилем |

по всем сечениям. Длина |

этого |

|

участка |

назначается |

тем больше, чем выше требование |

|

к детали |

по точности |

геометрических размеров и чисто |

|

те наружной поверхности.

Положение калибрующего сечения третьего участка относительно входного сечения первого участка инстру мента при обкатке нагретых до ковочной температуры концов трубчатых заготовок удовлетворительно опреде ляется условием равенства длин образующих полуфаб риката по внешнему контуру до и после формовки.

Если образующая эллипсоидного днища задана в форме

л: = % cos со; у = &xsin Со,

121

Рис. 45. К расчету калибровки инструмента:

а — переход от эллипсоидного к плоскому днищу; б — сту пенчатое днище

то, как видно из рис. 45, а, укорочение эллипсоидной

части днища при переходе к плоской форме |

составит |

д б = л - |

(107) |

ГС |

|

2

где р\ = 2 ) a j sin2cù+oiCos2û)rfcû •—'полупериметр эллипса.

о

Системы калибровки сфера — ступенчатое днище и параболоид — ступенчатое днище. Условие равенства длины образующих внешнего контура полуфабриката в процессе формовки позволяет наметить систему калиб ровки в зависимости от геометрического соотношения ступеней заданного к получению днища.

"Если |

Л і + / і 2 + / г з + . . . + Л п ^ 0 ) 2 8 5 О |

(рис. |

45, б), |

при |

||

нимается |

система |

калибровки |

инструмента |

сфера — сту |

||

пенчатое днище. |

|

|

|

|

|

|

Тогда |

первый |

инструмент |

блока |

калибруется |

по ме |

|

тодике, изложенной в § 22, а второй инструмент, так же как и инструмент для формовки плоских днищ, выпол няется с тремя характерными участками: входным, фор мующим и калибрующим.

Ориентировочные длины трех названных участков

инструмента |

назначаются в зависимости от диаметра |

|

D трубчатой |

заготовки: |

|

/і = |

0,25D; k = (0,5 нн 0,7) D; / 3 = 0,75D. |

(108) |

Ступени при обкатке формуются более надежно в следующем порядке: сначала меньшие по диаметру сту пени, затем большие. Однако может быть отработан процесс и одновременной формовки всех ступеней.

122

имуществ перед способом по схеме а: при одинаковых габаритных размерах значительно удлиняются формую щий и калибрующий участки инструмента, вследствие чего повышается его долговечность п точность обработ ки изделий; не требуется изменения направления враще

ния инструмента для его возврата в исходное |

положение, |

в связи с чем время полного цикла обкатки |

уменьша |

ется. |

|

Закон поворота прямолинейного участка образующей мк инструмента по его радиальным сечениям относитель но центра вращения трубчатой заготовки О (рис. 47) может быть выполнен по заданным исходным условиям,

что позволяет |

вести обкатку на оптимальном режиме |

в течение всего |

цикла. |

Скоростные диаграммы обкатки по сравниваемым схемам (рис. 41, а, б) представлены соответственно кри выми / и 2 на рис. 48. По оси ординат отложен угол (А,= 180—ßu ) поворота прямолинейной части образую-

124

щей мк инструмента (рис. 47) за время полного цикла обкатки іч, а по оси абсцисс — время обкатки при рав номерном вращении трубчатой заготовки. Участкам Оа и аб кривой 1 (рис. 48) соответствует поворот инстру-

|

|

|

|

|

А°. |

д е S Ь |

|

|

|

|

|

75- |

|

Рис. 48. Скоростные дна- |

^ |

|

||||

граммы |

обкатки: |

|

45' |

|

||

/ — по схеме |

па |

рнс. |

41. |

а; |

|

|

2 — по схеме |

на |

рис. |

41,6 |

|

ou |

|

|

|

|

|

|

75 |

|

Ö

мента от исходного до конечного положения с двумя по стоянными угловыми скоростями, участку бв соответст вует выстаивание инструмента перед поворотом в об

ратную сторону и участку вг |

•— возврат инструмента в |

|||

исходное положение. Полному |

циклу |

обкатки по схеме |

||

на рис. 41, а соответствует время |

/ч |

. Время |

выстаива |

|

ния определяется инерционностью |

системы |

управления |

||

и навыками машиниста, управляющего обкатной ма шиной.

Участок Од кривой 2 соответствует оптимальному из менению скорости поворота прямолинейной части обра зующей инструмента. Эта часть кривой задается либо условиями устойчивости заготовки, либо условиями по стоянства степени деформации за один оборот заготов ки, либо другими условиями. Участок де определяется временем равномерного поворота инструмента вокруг своей оси до исходного положения, когда профиль ра диальных сечений инструмента не изменяется. Наличие такого участка диктуется необходимостью задачи заго товки в шпиндель и выдачи из шпинделя обкатной уста новки без отвода инструмента в сторону. Из скоростной

диаграммы видим, что в сравниваемых |

схемах |

время |

|

полного цикла обкатки t4 |

<t4l- |

|

|

Рассмотрим геометрию и методику калибровки ин |

|||

струмента трения для обкатки сферы по |

схеме |

на рис. |

|

41, б.

Геометрия инструмента трения должна определяться заданным диаметром исходной трубчатой заготовки D,

125

наибольшим и наименьшим радиусами заготовки для инструмента Re,u и RMM (рис. 47) размером Ви^> ^:0,785D, определяющим расстояние от плоскости боль шего основания инструмента до центра сферы, межосе вым расстоянием Au = RM.u +0,5D + ô (ô^O-—зазор между заготовкой и инструментом трения, устанавлива емый перед обкаткой).

Примем в качестве заготовки для изготовления ин

струмента тело |

вращения с образующей а'м'к', |

опреде |

ляющей конечную форму изделия (заготовку |

деревян |

|

ной модели, на |

которой производят разметку). |

|

Пусть угол |

наклона касательной мк к поверхности |

|

вращения обкатываемой заготовки является функцией

угла поворота инструмента |

вокруг своей оси |

|||

|

ß « - ß « ® . |

(109) |

||

Тогда для построения |

различных |

радиальных сече |

||

ний инструмента, |

определяемых |

изменением положения |

||

прямолинейного |

участка мк, т. |

е. для |

разметки модели, |

|

достаточно иметь данные |

(см. рис. 47): |

|, |

ßu = ßu(|), |

|

x'=x'(Q |

или У'=у(1)—координаты |

следа |

касатель |

|

ной мк |

на плоскостях л" = |

0 или у' — 0. |

|

|

Рассмотрим осевое сечение инструмента и заготовки при некотором значении угла поворота инструмента. В качестве параметра для уравнений образующей кривой возьмем ѵгол (ß„) наклона касательной к кривой с осью

Ох. |

В подвижной системе хОу |

уравнение |

образующей |

за |

||

|

||||||

данного к получению изделия |

в общем случае имеет |

вид |

||||

|

|

* = *№«); 1 |

|

( 1 1 0 ) |

||

|

|

у |

= |

уфи).\ |

|

|

|

Уравнение касательной к кривой уравнение (ПО) в |

|||||

системе хОу запишется |

так: |

|

|

|

||

где |

A', Y — текущие |

координаты касательной; |

|

|||

|

X, у — координаты точки касания; |

|

||||

|

4 / ( ß „ ) |

производная, вычисленная |

в точке каса |

|||

|

dx (ß„) |

|||||

|

|

|

|

|

|

|

ния.

Уравнение (111) определяет положение прямолиней ного участка образующей. При обкатке сферических

126

днищ уравнением образующей будет уравнение окруж ности

* = / ? c o s ( ß B - 9 0 o ) ; I y = tf s i n ( ß „ - 9 0 ° ) . )

С |

учетом равенства |

(112) и значения |

уравнения |

(109) |

равенство (111) преобразуется к виду |

|

|

|

X sin [ß„ (£)] - |

Y cos [ß„ (с)] = R, |

(113) |

представляющему собой уравнение линейчатой поверх ности, образованной вращением вокруг заданной осп прямой, наклоняемой по заданному закону. При задан ном значении £ из уравнения (113) определяется пря молинейный участок образующей мк, сопрягаемый с ду гой радиуса R'. При обкатке по схеме на рис. 41, б ин струментом с поверхностью по уравнению (113) могут быть получены днища с радиусом закругления углов, равным R' на трубах диаметром

D = 2 (Аи - /?„.„); D < 2 (Ап - #„,,); D > 2 (А„ - Ям .„).

Найдем следы поверхности по уравнению (113) на плоскости нижнего основания заготовки для инструмен та и на поверхности цилиндра радиуса Re.u- Подстанов кой в уравнение (113) Y = Y \ = B n (уравнение плоскости нижнего основания инструмента) определяем точки сле дов на плоскости

Уі = |

Bu, |

|

(114) |

х _ |

R + Bu cos |

[BU(D] |

|

1 |

sin [ß„ |

(1)] |

|

При подстановке в уравнение (113)Х=Х 2 = — {Reu— —Аи) (уравнение образующей цилиндра радиусом Re.u получим

Хі = Аи — Re.u,

Y = |

( Л і - ^ б . й ) 8 і п [ р „ ( 5 ) і |

(115) |

2 |

cos[ß„(E)J |

|

Модель удобно размечать от угловой точки 0' (см. рис. 47). Перенеся начало системы координат в точку О'и направив оси вдоль взаимно перпендикулярных по-

127

верхностей |

модели, |

уравнения |

(114) и (115) преобразу |

ются так: |

Y\ = 0; |

|

|

|

|

(116) |

|

|

У- _ fi + B u [ ß , , ( £ ) ] |

||

|

|

||

|

|

s i n [ ß „ ( | ) ] |

|

Х 2 |

= 0; |

|

(117) |

|

|

|

|

2 |

" |

cos [ß„ (І)] |

|

По полученным |

формулам |

определяют следы на заго |

|

товке модели, необходимые для ее разметки. Уравнение

(116) пригодно пока |

Х^О, после перехода |

этого преде |

ла точки следов определяют по зависимости |

(117). |

|

Закон изменения |

ß u от £ определяют из |

условий, ко |

торые могут ограничивать возможности процесса обкат ки: устойчивостью заготовки, постоянством степени деформации за один ее оборот, предельным значением мощности установки или другими условиями.

Однако для получения более универсальных резуль татов расчета целесообразно составить таблицу для оп

ределения следов |

на заготовке |

модели |

инструмента с |

|

равномерным поворотом касательной к |

ее образующей, |

|||

т. е. с поворотом |

касательной |

мк |

(см. рис. 47) по закону |

|

|

ß„ = ce + |

90°. |

(118) |

|

В случае, если расстояние между параллельными осями заготовки и инструмента постоянно, а задача и выдача заготовки в шпиндель и из шпинделя обкатной машины осуществляются со стороны инструмента, то из менение угла поворота инструмента вокруг своей оси, на котором допустимо размещение калибрующих сечений, будет ограничено пределом (см. рис. 47)

|

|

0 < |

Чк < 360° — 2aresin |

^ |

|

|

. |

(119) |

|||

|

|

|

|

|

|

RMM + 0,5D |

|

|

|||

Рассмотрим пример составления расчетной таблицы для построе |

|||||||||||

ния |

формующих сечении |

инструмента |

трения |

при |

D=60 |

мм, |

|||||

Rö.u = |

75 |

мм, RM.U=35 |

ММ, ß „ = 6 0 мм, |

AU=R„ |

„4-0,5 D=65 |

мм. |

|||||

6=0. |

|

|

|

|

|

|

|

|

|

|

|

I. По |

зависимости |

(119) |

определим |

максимальное |

предельное |

||||||

значение |

угла |

поворота |

инструмента |

|

|

|

|

|

|||

|

|

Ік |

|

|

|

0,5-60 |

« 3 1 3 ° . |

|

|

||

|

|

Siax |

= 360° — 2 aresin - ~ |

30 |

|

|

|||||

|

|

|

|

|

35 + |

|

|

|

|

||

Примем угол для размещения формующих сечений | к = 2 7 0 ° .

128

2. Определим закон изменения ß« от g для случая |

линейной |

|||||||||||

зависимости между |

ними. Подставляя |

в |

уравнение |

(118) |

краевые |

|||||||

условия g=i/c =270°, |

ß H =180°, определим |

коэффициент |

с: |

|

||||||||

|

|

_ |

ß,, — 903 |

_ |

180° —90° |

1_ |

|

|

|

|||

|

|

°~ |

le |

= |

|

2703 |

|

- |

3 ' |

|

|

|

Тогда |

закон изменения |

ß H |

от | |

будет |

|

|

|

|

|

|||

|

|

|

ß« = |

Y 6 |

+ 9 0 ° - |

|

|

|

|

|

||

3. Изменяя переменную величину | в пределах |

|

0 ^ g ^ 2 7 0 ° , |

||||||||||

определим |

ß u , X, Х{, |

А"2 |

по формулам |

(116) — (118) |

и |

результаты |

||||||

сведем в табл. 9. |

|

|

|

|

|

|

|

|

Таблица 9 |

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Угол наклона касательной в " |

ЛГ j в мм при |

|

У0 |

в мм при |

||||||

Угол поворота; |

|

|

|

|

|

|

||||||

инструмента g |

К |

|

% = 1 8 0 ° - ß H |

|

к; = о |

|

|

х' = о |

||||

в ° |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

0 |

|

90 |

|

|

90 |

|

|

|

40,00 |

|

— с о |

|

30 |

|

100 |

|

|

80 |

|

|

|

29,89 |

|

— 169,55 |

|

60 |

|

ПО |

|

|

70 |

|

|

|

20,08 |

|

—55,20 |

|

90 |

|

120 |

|

|

60 |

|

|

|

10,00 |

|

—17,32 |

|

120 |

|

130 |

|

|

50 |

|

|

—1,18 |

|

|

1,42 |

|

150 |

|

140 |

|

|

40 |

|

|

— 14,82 |

|

|

12,44 |

|

180 |

|

150 |

|

|

30 |

|

|

—33,92 |

|

|

19,96 |

|

210 |

|

160 |

|

|

20 |

|

|

—66,14 |

|

|

24,44 |

|

240 |

|

170 |

|

|

10 |

|

|

—157,55 |

|

|

27,78 |

|

270 |

|

180 |

|

|

0 |

|

|

— с о |

|

|

30,00 |

|

Модель для инструмента размечаем по значениям углов g и Я и ио положительным значениям Х\, Х2-

По этой же методике рассчитывают и проектируют инструмент для обкатки по схеме на рис. 41, в.

26. КАЛИБРОВКА ИНСТРУМЕНТА ТРЕНИЯ ДЛЯ РОТОРНОЙ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК

Существующие способы не позволяют создать непре рывный технологический процесс обкатки на роторе.

Автором настоящей книги предложен принципиально новый способ обкатки трубчатых заготовок, позволяю щий осуществить обкатку в процессе непрерывного пере мещения заготовки.

Способ заключается в следующем (рис. 49). Трубча тым заготовкам 1 посредством приводных шпинделей ротора, снабженных центрирующими и зажимными па-

9—405 |

129 |