книги из ГПНТБ / Тепловые процессы при обработке металлов и сплавов давлением учеб. пособие для студентов металлург. спец. вузов

.pdf

|

|

|

Т а б л и ц а |

6.17 |

|

|

Средние результаты измерения твердости и анализа |

|

|||

микроструктуры |

образцов, запрессованных в валки стана |

120 мм |

|

||

Расстояние |

Средняя |

Микроструктура |

Предполагаемая |

||

от поверхности |

микротвер |

температура |

|||

валка, мм |

дость |

|

|

разогрева, С |

|

0,1 |

315 |

|

|

620—650 |

|

0,5 |

340 |

|

|

600—640 |

|

1,0 |

340 |

Сорбитообразный |

перлит, участки сор- |

570—620 |

|

|

|

|

|

||

1,5 |

357 |

|

|

570—620 |

|

2,0 |

375 |

|

|

520—560 |

|

2,5 |

386 |

|

|

520—560 |

|

3,0 |

336 |

|

|

520—560 |

|

3,5 |

399 |

Сорбит, участки |

троостита * |

460—520 |

|

4,0 |

412 |

|

|

420—460 |

|

4,5 |

426 |

|

|

400—450 |

|

5,0 |

493 |

|

|

360—420 |

|

5,5 |

531 |

|

|

320—360 |

|

6,0 |

591 |

Мартенсит, участки троостита . . . . |

280—320 |

||

7,0 |

643 |

|

|

Ниже |

250 |

8.0 |

656 |

|

|

» |

250 |

9,0 |

671 |

|

|

» |

250 |

10,0 |

666 |

|

|

» |

250 |

* В структуре сохранилась игольчатая ориентировка по бывшему мартенситу.

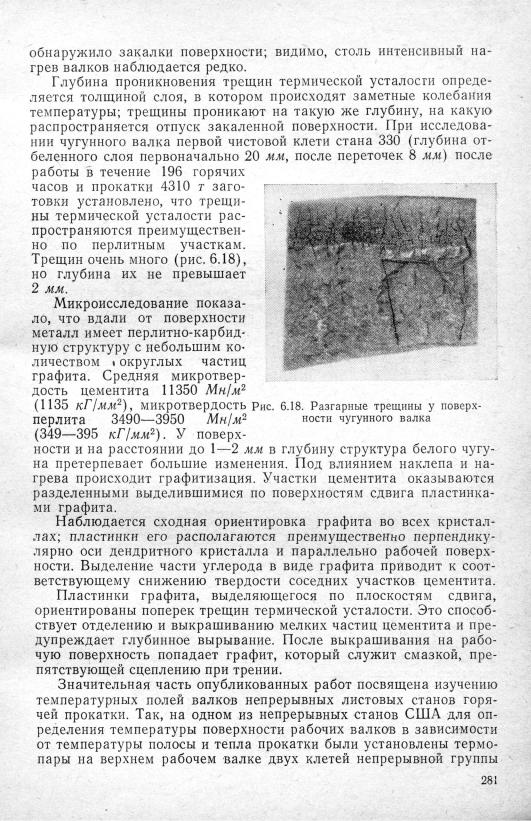

следованием. Им показано, что нагрев различных типов валков не одинаков. Так, при прокатке в обжимной клети стана 550 отмечает ся интенсивный наклеп и умеренный нагрев поверхности. Совсем иная картина наблюдается для валка третьей клети непрерывного трубопрокатного стана, изготовленного из стали марки 55. Следов пластической деформации и видимых изменений структуры после прокатки 5640 т труб в этом валке нет. Трещины термической уста лости распространяются на глубину до 3,5 мм от поверхности, их расположение не зависит от расположения ферритных и перлитных участков.

При |

прокатке периодического профиля — автомобильной оси |

из стали |

марки ЗОХ на стане 550 — обжатие очень велико. Нагрев |

валка при деформации стали повышенной прочности также больше' обычного. В результате на некоторых участках рабочей поверхно сти калибра температура поверхности достигает критического ин тервала и происходит закалка поверхности валка. Возникает мартенситная корочка толщиной 0,05—0,1 мм. Исследование шлифов, вырезанных из валка для прокатки периодического профиля (кова ная сталь 45), показало, что в зависимости от максимально достиг нутой температуры закалка происходит на разную глубину, в об щем не превышающую 0,5 мм. Трещины термической усталости об разуются по всей поверхности. Исследование шлифов, вырезанных из стальных валков для прокатки полосы и круглого профиля, не

280

(144]. Показания термопар записывались на ленте самопишущего прибора. В качестве термопар были использованы щетки, выпол ненные из железной и константановой проволоки. Щетки прижима лись к поверхности валка на входе и выходе полосы. Изготовленные комплекты щеточных термопар были отградуированы на специаль ном стенде в виде вращающегося диска, к которому монтировались щеточные термопары. При градуировке менялись окружная ско рость диска, сила прижатия щеток к диску, подача воды. Изменение

|

|

|

|

|

перечисленных параметров |

вызы |

|||||||

|

|

|

|

|

вало разброс точек на градуиро- |

||||||||

|

|

|

|

|

вочной |

кривой на |

±10° С. |

|

|||||

|

|

|

|

|

|

Более |

интересное исследова |

||||||

|

|

|

|

|

ние |

было |

выполнено А. П. Ч е к - |

||||||

|

|

|

|

|

м а р е в ы м , M . М. С а ф ь я н о м |

||||||||

|

|

|

|

|

и др. [144, 161] по определению ха |

||||||||

|

|

|

|

|

рактера |

распределения |

темпера |

||||||

|

|

|

|

|

тур |

по сечению |

рабочих |

|

валков |

||||

|

|

|

|

|

стана 1680. Температуры |

замеря |

|||||||

|

|

|

|

|

лись на поверхности и внутри (по |

||||||||

|

|

|

|

|

оси) валков всех клетей непре |

||||||||

Рис. 6.19. |

Схема |

установки |

рывной |

группы. Для определения |

|||||||||

температуры поверхности |

исполь |

||||||||||||

датчика |

ДТВ-018: |

|

|||||||||||

/ — термопара; |

2 —провод |

к |

зовали |

датчик |

ДТВ-018. |

УЗТМ |

|||||||

прибору; |

3 — кронштейн; |

4 — |

для |

выполнения |

|

подобных ра |

|||||||

коллектор; |

5 — растяжка; |

6 — |

|

||||||||||

верхний |

опорный |

валок; |

7— |

бот |

использует |

|

более |

|

совер |

||||

верхний рабочий |

валок |

|

шенные |

приборы, |

разработанные |

||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

А. |

В. Т р е т ь я к о в ы м |

[162], в |

||||||

том числе стационарную установку для постоянного контроля тем пературы валков листовых станов.

Контактирующий с измеряемой поверхностью чувствительный элемент датчика представляет собой тонкую пластинку из теплопро водного упругого и износостойкого материала, к середине которой

Рис. 6.20. Схема установки термопар по оси валка

приварен горячий спай хромель-копелевой термопары. Небольшая толщина контактирующей ленты обеспечивает малую инерцион ность датчика и практически не вносит искажений при измерении. Датчик устанавливали на верхнем рабочем валке (рис. 6.19) со стороны выхода полосы из клети [144].

Для замера температуры внутри валка по оси на половину дли ны бочки было просверлено отверстие диаметром 40 мм, в которое вставляли термопары (рис. 6.20). Термоэлектродвижущая сила

282

от термопар к проводам электронного регистрирующего потенцио метра передавалась с помощью токосъемника специальной кон струкции.

Сопоставление температур поверхности рабочих валков показы вает одинаковый характер хода кривых для всех клетей. За первые несколько оборотов валка после входа раската в клеть температу ра тонкого кольцевого слоя поверхности быстро повышается до оп ределенной величины (в зависимости от температуры полосы, но мера клети, интенсивности подачи охлаждающей воды и других

102

73 |

|

|

|

|

|

|

|

|

88 |

|

|

|

|

|

|

|

|

I 58 |

|

|

|

|

|

|

|

|

5- |

|

|

|

|

|

|

|

|

3S |

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

2/ |

|

|

|

|

|

|

|

|

11 |

320 |

280 |

W |

200 |

WO |

120 |

80 |

Ц-0 |

|

|

|

|

|

Время, |

сек |

|

|

Рис. |

6.21. |

Изменение |

температуры |

поверхности |

валка |

|||

факторов). При дальнейшем нахождении раската в клети темпера тура поверхности продолжает увеличиваться, но уже более медлен но. Когда задний конец раската выходит из клети, температура тонкого кольцевого слоя валка резко падает и через несколько обо ротов становится близкой к температуре охлаждающей воды. В ка честве примера на рис. 6.21 показано изменение температуры по верхности валков клети № 6 при прокатке полос 3x1250 мм.

Температура по |

продольной оси валка зависит от темпа |

прокат |

||||

ки. Пик на кривой |

температуры (рис. 6.22, а) |

наступает |

только |

|||

через |

некоторое |

время после |

пика на кривой, |

характеризующей |

||

темп |

прокатки |

(рис. 6.22, б). |

Многочисленными |

опытами |

установ |

|

лено, что температура валков на оси при достаточно высоком тем пе прокатки достигает 80—85° С.

Нагрев валков в процессе эксплуатации оказывает значитель ное влияние и на профиль рабочих и опорных валков. Действитель но, в результате нагрева происходит тепловое расширение и, следо вательно, увеличение размеров валков, главным образом той части бочки, которая находится в непосредственном соприкосновении с прокатываемым металлом. Если бы увеличение диаметра валков по всей длине бочки было одинаковым, то нагрев ее не оказал бы влияния на профиль прокатываемого листа. Однако условия нагре-

283

ва и охлаждения валков в процессе прокатки неодинаковы по дли не бочки; соответственно неодинаково и увеличение диаметра бочки. Части валков, прилегающие к шейкам, нагреваются ме нее интенсивно, чем середина, находящаяся в контакте с полосой. В результате неравномерного разогрева увеличение диаметра посе редине бочки больше, чем у края.

80

ta"

а |

40 |

щ |

|

|

- |

|

|

|

|||

|

|

|

|

3- |

|

« |

0 |

240 |

360 |

а |

|

|

|

120 |

480 |

||

|

|

|

Время, мин |

|

|

ca. |

80 |

|

|

|

|

I 2

Ло

120 |

240 |

360 |

480 |

|

Время, мин |

|

|

Рис. 6.22. Изменение температуры на оси валка (с) и график темпа прокатки (б):

1 — в середине бочки; 2— в сечении, соответствующем краю прокатывае мых листов; 3 — на краю бочки

В клетях кварто опорные валки, получая тепло через рабочие, также разогреваются неравномерно, приобретая бочкообразную форму. Таким образом, в процессе прокатки, если не учитывать износа поверхности валков, все валки рабочей клети приобретают различную выпуклость вследствие неодинаковых условий нагрева и охлаждения [144].

Вопросу влияния характера нагрева и охлаждения в процессе эксплуатации на тепловой профиль валков посвящено значительное число работ и в первую очередь работы А. П. Ч е к м а р е в а , М. М. С а ф ь я н а , А. В. Т р е т ь я к о в а , В. П. П о л у х и н а , В.Х. Ф а й з у л и н а и др. [144, 149, 161 — 163].

Не останавливаясь на характеристике и результатах этих работ, отметим лишь, что в работе П. И. П о л у х и н а [149] получен ряд закономерностей по тепловому состоянию рабочих и опорных вал ков станов с большой длиной бочки. Температуры и тепловые про-

284

фили рабочих валков чер новых и чистовых клетей представлены на рис. 6.23. Температура и профили рабочих валков в черно вой группе ниже, чем в чистовой, что можно объ яснить меньшей длиной раската в первых клетях. В чистовой группе клетей максимальная температу ра поверхности рабочих валков отмечается в пер вых клетях; ее величина снижается к последним клетям. Обращают вни мание полное соответст вие температуры поверх ности валков их тепловым профилям и более высо кая температура нижних рабочих валков. На рис. 6.23 видно влияние ритма прокатки на температуру поверхности рабочих вал ков и на их тепловые про фили. Отмечаются значи тельные колебания тепло вых выпуклостей при из менении ритма прокатки за счет пауз. Так, при охлаждении валков в ста не водой в течение 5— 7 мин после прокатки по лосы 3,5X1550 мм с уста новившимся ритмом про* катки 35—37% пол ностью снимается тепло вая выпуклость, а темпе ратура поверхности валка снижается до температу ры охлаждающей воды.

Представляет интерес установить влияние тем пературы подшипников на профиль бочки опорных валков (рис. 6.24). Вслед ствие разогрева шеек вал ков и прилегающих к ним

|

то |

а |

|

|

і |

|

|

|

|

|

|

|

|

|

h |

— —j |

4 |

|

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

1, |

V |

К 1 |

|

|

|

•Ѳ- 0,30 |

|

|

|

£ |

2 і |

к |

|

|

||

|

|

|

|

|

|

|

. |

\ |

ч |

|

|

|

|

|

|

">// |

|

|

|||

|

0,20 |

|

|

|

|

|

ч |

|

||

|

/ '— ^_ |

|

'/// |

|

|

|

s чл> |

|||

I |

0,10 |

лV |

|

1 |

|

|

||||

|

|

|

|

|

|

|

||||

|

во |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

i 4 |

|

|

|

|

|

|

|

|

|

|

|

i |

/ >- -, |

|

||

|

60 |

|

|

|

/ |

|

|

|||

|

|

|

|

ІІ |

"1* s |

. — |

M \ |

|||

|

|

|

|

> |

'ѵ, |

|

|

|

V |

|

|

|

|

|

III/ |

|

|

|

|||

|

40. |

|

|

|

t i l J |

|

|

|

||

с; |

|

|

|

|

|

/ |

|

|

|

|

I |

20 |

|

|

|

|

|

|

|

|

|

|

12 |

3 |

4 |

5 |

6 |

1 |

8 |

9 10 |

||

|

|

|||||||||

|

Чернобой. |

|

Чистодой. |

|

|

|

|

|||

окапиноломатель окапиноломатель |

|

|

||||||||

|

|

|

Номер |

к л е m а |

|

|

||||

Рис. 6.23. Тепловые профили (а) и температура поверхности (б) рабочих валков стана 2500 при прокатке полосы размером ЗхЮОО мм с ритмом прокатки 25% (/, 2) и 45% (3, 4):

1, 3— верхние валки; 2, 4— нижние валки

а

123 4-5 67 89 10 Номер клеша

Рис. 6.24. Тепловой профиль верхних валков (а), перепад температур по длине бочки (б) и температура под шипников (в) при прокатке полосы размером 3,5X1500 мм с ритмом 25%

285

частей бочек от тепла, выделяемого в подшипниках |

жидкостного |

трения, тепловой профиль опорных валков вогнутый. |

Температура |

середины бочки опорных валков низкая и превышает |

температуру |

охлаждающей воды на 2—3°С. Температура подшипников и краев бочек опорных валков стана 2500 возрастает от клети к клети по ходу прокатки, так как зависит главным образом от величины и длительности действия нагрузки.

При неравномерном тепловом поле в валках возникают напря жения, приводящие к образованию трещин, поломкам, выкраши ванию и др. M . М. С а ф ь я н указывает [144], что этапы теплового состояния валков в зависимости от условий нагрева и охлаждения можно представить следующим образом.

1. Поверхность валка на сравнительно небольшой глубине име ет высокую температуру, остальная часть валка (центральная об ласть) непрогрета или прогрета незначительно. Такое тепловое со стояние валка наблюдается после перевалки валков при их разо

греве. |

* |

2. Поверхность валка на сравнительно |

небольшой . глубине |

имеет температуру ниже, чем его центральная часть. Такое тепло

вое состояние |

валка наблюдается, когда в работе стана |

наступает |

перерыв или |

разогретые валки интенсивно охлаждаются некото |

|

рое время водой при значительном снижении темпа прокатки. |

||

3. Валки прогреты на всю глубину и перепад температур между |

||

поверхностью |

и центром незначителен. Такое тепловое |

состояние |

валков наблюдается после нескольких часов работы при ритмичной прокатке.

В первом случае расширение нагретого кольцевого слоя вызы вает появление внутри валка радиальных и осевых растягивающих напряжений, а на поверхности — тангенциальных и осевых растяги вающих напряжений. Охлаждение поверхностных слоев приводит к появлению внутри валка сжимающих тангенциальных и радиаль

ных напряжений. Наличие на поверхнсти |

растягивающих |

напряже |

|||

ний весьма неблагоприятно для стойкости валка. |

|

||||

Если предположить, |

что температура |

по радиусу валка распре |

|||

делена по закону |

параболы |

|

|

||

|

|

|

|

|

(6.3.17) |

то напряжения |

могут |

быть вычислены |

по известным |

формулам |

|

[108, |

144]: |

|

|

|

|

осевое напряжение: |

|

|

|

||

ап = ЕаАТ,max 2 ( 1 - ѵ ) |

Р2 |

радиальное напряжение:

<зт — ЕакТ, |

|2 |

|

|

max 4 (1 - V ) |

|

(6.3.18)

(6.3.19)

286

тангенциальное напряжение:

|

4 (1 |

|

|

|

|

|

где Тп — температура |

поверхности |

валка, |

°С; |

Т — температура |

||

данного кольцевого слоя, °С; р — радиус данного |

кольцевого слоя, |

|||||

мм; R— радиус валка, мм; ѵ— коэффициент |

|

Пуассона, |

а — коэф |

|||

фициент линейного расширения, принятый 10,5 |

-10— 6 град-1; |

Е— мо |

||||

дуль упругости; Д Г т а х |

— наибольший |

перепад |

температуры между |

|||

поверхностью и осью валка, °С. |

|

|

|

|

|

|

|

980) |

а |

|

|

|

|

|

|

|

б0 |

|

|

|

|

|

|

|

|

78,4(8) |

|

|

|

|

|

|

|

к |

! |

|

|

|

|

|

|

|

Ш(6) |

<^ |

t. — |

п |

Щ_58,в(б\ |

|

|

||

|

/9,6(2) |

-І— |

|

, |

|

|

||

t |

|

|

|

|

|

|

||

i |

|

|

Q^m(2) |

|

|

|||

0 |

i |

|

|

|

|

|||

öS |

/9,6(2) |

|

|

|

|

§ ' о |

|

|

|

зШ |

i |

|

|

|

1 m(2) |

|

|

|

Jâ,Ô(6)\ |

|

|

|

|

|

|

|

f78,4(8) |

|

|

|

|

=§ 58,8(6) |

|

|

|

|

98(10} |

|

|

|

|

|

|

|

|

0 |

100 |

200 |

300 |

|

100 |

20 |

300 |

|

|

Радиус |

бапка, мм |

|

Радиус |

балиа, |

мм |

|

Рис . 6.25. Распределение напряжений и температур в валке |

при нагретом (а) |

|||||||

|

|

и охлажденном (б) наружном слое |

|

|

||||

|

Замеры |

температуры поверхности и середины валков |

показали, |

|||||

что при первом варианте теплового состояния 'наибольший |

темпера |

|||||||

турный перепад в валках непрерывного листового стана составляет 70° С, а при втором 60° С.

Результаты расчета напряжений показаны на рис. 6.25 [144]. В процессе прокатки температурные напряжения в рабочем валке

складываются с напряжениями изгиба от действия сил |

давления |

||

металла на валки и кручения под действием крутящего |

момента. |

||

К этому можно добавить остаточные |

и контактные |

напряжения. |

|

Все это, суммируясь, может привести |

к разрушению валка. |

||

Рассмотрим результаты испытания серии валковых материалов |

|||

на термическую усталость в условиях, |

моделирующих |

температур |

|

ные изменения в валках некоторых станов. Такие сведения, по дан ным авторов, применительно к валкам листового стана трио при ведены на рис. 6.26, а применительно к валкам стана поперечно-

винтовой прокатки |

(стана |

120) — на рис. 6.27. |

Режимы, по которым |

проводили эти испытания, представлены |

|

в табл. 6.18. Анализируя |

приведенные результаты, можно отметить, |

|

что исследуемые |

материалы неодинаково сопротивляются об- |

|

287

разованию трещин термической усталости. Применительно к темпе ратурному режиму работы валков стана 120 минимальной сопро тивляемостью образованию трещин при испытании по всем режи мам обладают образцы из стали марок 45 и 6ХС. Небольшое число циклов испытаний выдерживают и две другие стали, зачастую при меняемые для изготовления валков горячей прокатки, — 50ХН,

|

|

|

|

|

И |

Материал |

|

Материал |

Материал |

||

Режим |

I |

|

Режим |

Л |

Режим Ш |

|

|

иоо |

|

|

|

|

|

ш |

|

|

|

|

Ш зоо | Ь |

га |

|

|

|

Материал |

М и |

Материал |

Материал |

||

Режим |

ш |

|

Режим |

¥ |

Режим Ш |

Рис. 6.26. Сопротивление термической усталости валковых материалов

при испытании |

по режимам |

I — V I (применительно |

к |

валкам |

листового |

||||||

|

|

|

|

стана |

трио) : |

|

|

|

|

|

|

/ — сталь марки |

50; 2 — сталь |

марки 50ХН; 3 — сталь марки |

60ХГ; 4 — сталь |

мар |

|||||||

ки ЗОХГСА; 5 — серый |

чугун |

на |

ферритной |

основе; |

6 — серый чугун |

на перлитной |

|||||

основе; 7 — хромистый |

чугун, |

модифицированный |

магнием; |

8 — хромистый |

чугун |

||||||

со сквозным отбелом; |

9 — наплавленный |

слой |

ЗОХГСА; |

10 — наплавленный |

слой |

||||||

|

X18H9T; // — наплавленный |

слой ЗХ2В8Ф |

|

|

|||||||

60ХГ. В то же время стали марок ЗОХГСА, 5ХНМ и ЗХ2В8Ф обла дают высоким сопротивлением термической усталости. Особенно

велико |

относительное число циклов до образования трещин у этих |

||

сталей при испытании по режиму I , более других |

приближающему |

||

ся к температурным |

изменениям в валках стана 120. |

||

При |

испытании |

применительно к валкам |

листового стана |

(рис. 6.26) минимальным сопротивлением термической усталости обладают чугунные образцы. Особенно низко число циклов до обра зования трещин у отбеленного чугуна. Образцы из серого чугуна

имеют |

также низкую сопротивляемость |

термической усталости. |

Если |

малое сопротивление термической |

усталости белого чугуна |

легко объясняется его высокой хрупкостью и невозможностью пла стических сдвигов на поверхности образцов, то в серых чугунахэто явление можно объяснить, по-видимому, влиянием включений пла-

288

стинчатого графита. Включения графита, нарушая сплошность металлической матрицы, служат очагами зарождения микро- и макротрещин. Действительно, изменение формы графитных вклю чений при модифицировании чугуна магнием повышает сопротив ление чугуна термической усталости.

Ш резким |

Шрежим |

Рис. 6.27. Сопротивление термической |

усталости об |

разцов, имитирующих валки стана 120, |

при испыта |

нии по режимам I — V I |

|

Значительно выше число циклов до образования трещин у стальных и наплавленных образцов, особенно у образцов, изготов ленных из стали марок ЗОХГСА и 50ХН. Сопротивление термиче ской усталости углеродистой стали несколько ниже. Наплавленные

образцы при испытании по режимам, |

ближе других |

приближаю |

||

щимся к температурным условиям службы валков стана |

трио (ре |

|||

жимы I , I I , IV и V ) , обнаруживают |

аналогичное |

сопротивление |

||

термической усталости. |

|

|

|

|

Жесткость режима испытаний в большой степени влияет на |

||||

число циклов до образования трещин |

на поверхности |

образцов. |

||

Так, при испытании по режимам |

I и I I сопротивление термической |

|||

усталости материалов ниже, чем |

при испытании по |

мягким режи- |

||

10—1712 |

289 |