книги из ГПНТБ / Рэди, Дж. Действие мощного лазерного излучения

.pdfП Р И М Е Н Е Н И Я Л А ЗЕ Р О В |

431 |

Стоит сделать еще два замечания: 1. Оптический путь луча |

|

можно полностью оградить; трубка |

с призмами, осуществляю |

щими поворот луча на углах, может служить очень эффективным приспособлением, повышающим безопасность работы, особенно в слзшае инфракрасных лучей. 2. Может возникнуть необходи мость поместить между обрабатываемой деталью и линзой спе циальный экран, чтобы защитить линзу от выброшенного с поверх ности вещества. Гораздо дешевле обеспечить подходящий материал для такого экрана (прозрачный на длине волны лазера), чем заменять поврежденные линзы.

Подытожим методы фокусировки лазерного луча в пятно малого размера. Для уменьшения пятна следует поместить внутрь луча диафрагму, уменьшающую эффективный угол расходимости луча,, и выбрать линзу с возможно более коротким фокусным расстоя нием, совместимым с приведенными в табл. 8.4 предельными значениями. Допустимые пределы изменения глубины фокуса даются при этом соотношениями (1.11) и (8.1). Для заданного' фокусного расстояния форму линзы надо выбрать такой, которая дает минимальную сферическую аберрацию.

е. Измерения и обратная связь

Следует обеспечить контроль за действием лазерного луча на обрабатываемую деталь в процессе обработки и обратную связь, управляющую лазерным лучом. Во время операции по обработке деталь должна находиться под непрерывным наблюде нием. Выходные сигналы измерительных приборов должны пода ваться обратно в цепи, управляющие движением детали и выход ными параметрами лазера.

ж. Вопросы техники безопасности

При проектировании лазерной системы важно разрабо тать хорошо спланированную программу по обеспечению безопас ной работы. Такая программа могла бы основываться на реко мендациях, данных в гл. 7.

|

7 . |

Выводы |

|

|

|

|

обладают |

В |

области металлообработки малых |

деталей |

лазеры |

||

следующими |

преимуществами. |

|

|

|||

1. |

Не |

требуется |

вакуума. |

В большинстве случаев обработ |

||

ку можно производить в любой |

атмосфере, хотя для некото |

|||||

рых активных металлов может |

понадобиться |

защитная |

атмо |

|||

сфера. |

|

|

|

|

|

|

ГЛАВА |

S |

432 |

2. |

Обрабатываемая деталь не соприкасается ни с каким мате |

|

риалом, |

вследствие него отсутствует загрязнение. |

|

3. |

В |

основном объеме детали увеличение температуры пре |

небрежимо мало и отсутствует отжиг материала. Зона теплового воздействия вокруг обрабатываемой области ограниченна.

4. Возможна обработка самых разнообразных материалов. Лазер одинаково хорошо обрабатывает твердые, хрупкие или огнеупорные материалы, а иногда может быть использован для соединения разнородных металлов, которые трудно сваривать

обычными |

способами. |

|

5. |

Можно получать отверстия малого диаметра. |

|

6. |

Операция производится очень быстро, занимая время |

|

порядка 1 |

мс. |

|

7.Процессы обработки легко автоматизировать.

8.Не требуется сварочных электродов.

9.На материалах, требующих осторожного обращения, можно получать чрезвычайно тонкие сварные швы.

10.Лазерный луч легко сфокусировать в области, недоступ

ные для другого инструмента и даже на материалы, заключенные в оболочку.

Имеется также ряд недостатков, которые следует отметить. 1. Глубина проникновения при получении отверстий под действием лазера ограничена, хотя ее можно увеличить повторе

нием вспышек.

2.На стенках и кромке отверстия происходит конденсация испаренного вещества, вследствие чего вокруг входного отвер стия образуется ободок.

3.Стенки отверстий обычно неровны.

4.Поперечные сечения отверстий, полученных с помощью лазера, не вполне круглые, а сами отверстия имеют коническую ■форму.

5.Несовершенно управление размерами и допусками отвер стий, пробиваемых лазером. Параметры лазерных импульсов

часто плохо воспроизводятся от вспышки к вспышке.

6.Чтобы избежать испарения при лазерной сварке, необходим ■тщательный контроль за параметрами импульса.

7.Размеры деталей, которые можно сваривать, сравнительно

невелики, а глубина сварки ограниченна.

8. Часто высока стоимость обработки. Это может быть наиболее серьезным недостатком. Для многих применений лазер в действи тельности оказывается слишком дорогостоящим, несмотря на то что он позволяет хорошо выполнять требуемые операции.

На заре лазерной технологии лазеры считались слишком тон кими и чувствительными приборами. И несмотря на то, что была

показана техническая осуществимость некоторых |

операций |

с использованием лазеров, казалось невозможным их |

внедрение |

ГЛАВА S |

434 |

1. Сверление

С помощью рубинового лазера можно просверливать узкие глубокие отверстия в сравнительно толстых слоях хрупкого материала, например в керамиках или в кремнии. В корунде были просверлены отверстия с отношением глубины к диаметру, превышающим 25 [24]. Эта величина больше отношения глубины к диаметру, которое можно получить при сверлении малых отвер стий в керамике обычными методами. В керамиках толщиной около 3 мм с помощью нескольких импульсов рубинового лазера были пробиты отверстия с конусностью около 1 град [1].

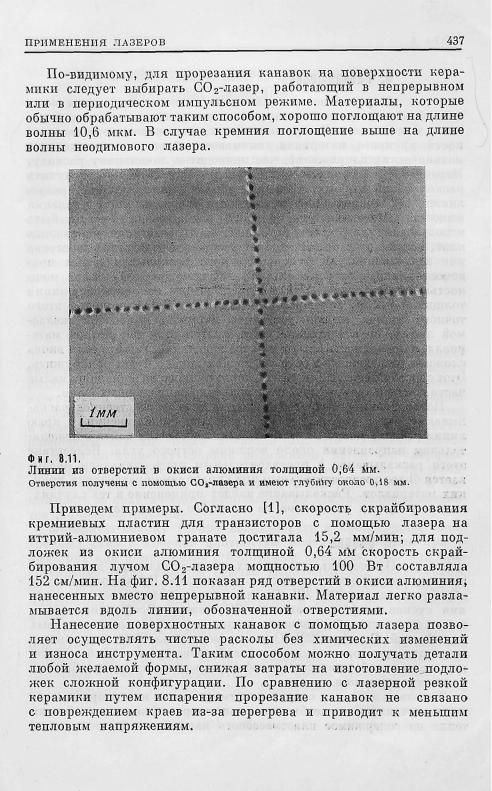

С помощью лазера удается пробивать отверстия, расположен ные близко одно к другому или к краю образца из хрупкого мате риала. Лазер можно использовать для того, чтобы проделывать отверстия для присоединения проводников в монтажных платах. На фиг. 8.10 показаны отверстия, сделанные с помощью С02-лазера в монтажной плате толщиной 0,63 мм из окиси алюминия. Сверле ние такого рода материалов обычными методами сопряжено- с трудностями.

Одним из практических приложений рубинового лазера является сверление алмазных фильер для протягивания прово локи [25]. Так как алмаз трудно поддается сверлению обычными методами, то изготовление алмазных фильер раньше было дорого стоящим процессом, отнимавшим много времени. Применяя импульс рубинового лазера с энергией 3 Дж и длительностью 0,5 мс, сфокусированный в пятно диаметром 0,13 мм, можно свер лить отверстия в алмазах, не внося структурных повреждений. Время, необходимое для пробивания отверстия в типичном камне, можно сократить с 24 ч при механическом сверлении до 10 мии. Отверстия, проделанные с помощью лазеров, оказываются удоб ными для окончательной полировки.

Исследования, проведенные в работе [26], показали техниче скую осуществимость лазерного сверления отверстий в часовых рубиновых камнях.

Рубиновый лазер или лазер на С02, работающий в режимепериодических импульсов, можно применить для сверления отверстий в твердых хрупких материалах. При использовании С02-лазера получаются отверстия диаметром 0,1—0,2 мм с допус ком в 0,01 мм. Для получения очень малых отверстий лучше использовать рубиновый лазер, который позволяет пробивать, в тонком материале отверстия диаметром до 0,005 мм. Как и в слу чае металлов, очень маленькие отверстия получаются недостаточно однородными. Длительность импульса рубинового лазера для. пробивания отверстий должна лежать в пределах 300—700 мкс1).

1)Теплофнзическому анализу процессов лазерного сверления посвящена)

работа [134].— Прим. ред.

ГЛАВА S |

436 |

2. Резка

Лазер можно использовать для резки или профиль ной обработки широкого класса неметаллических материалов. Под резкой мы понимаем испарение материала вдоль некоторой линии для его последующего разделения на части. Профильная обработка, включающая нанесение канавок или образование расколов, будет описана ниже.

Для резки органических материалов путем испарения наиболее подходящим оказывается лазер непрерывного действия на С02. Практически все органические материалы сильно погло щают на длине волны 10,6 мкм, но многие из них имеют некоторую

прозрачность на длинах |

волн рубинового лазера или лазера |

на иттрий-алюминиевом гранате с неодимом. |

|

Для резки излучением |

лазера непрерывного действия на С02 |

во многих случаях достаточна мощность 100 Вт. Выла продемон стрирована возможность лазерной резки таких материалов, как бумага, резина, пластмассы, керамические материалы, стекло, ткань и дерево. В работе [27] показано, например, что лучом СО2-лазера можно резать лист акрилового пластика толщиной 1,6 мм со скоростью 25,2 м/мин, причем края разреза остаются чистыми и лишь слегка оплавляются; бумагу малой плотности можно резать со скоростью более 5 м/с, и качество краев оказы вается сравнимым с получаемым при механической резке.

Чтобы при лазерной резке горючих материалов получить чистый, необожженный край, может понадобиться обдув области разреза струей инертного газа. Методика аналогична ранее описанной резке металлов с кислородным поддувом, только теперь инертный газ исключает возможность повреждения в резуль тате горения. Струя газа способствует также охлаждению краев разреза и удалению испаренного вещества.

К преимуществам резки с помощью С02-лазера относятся отсутствие износа рабочего инструмента, уменьшение потерь материала и иногда лучшее качество краев разреза. Лазерная резка ткани, ковров и бумаги в некоторых случаях может составить экономическую конкуренцию механической резке.

3. Скрайбирование

Скрайбирование является важным методом резки и профильной обработки материалов, в особенности хрупких, таких, как керамики, кремний и стекло. Оно может состоять либо в прорезании непрерывной канавки на поверхности, либо в свер лении ряда близко расположенных малых отверстий. Материал затем легко можно расколоть вдоль намеченной лазером линии.

ГЛАВА 8 |

438 |

4. Раскалывание

Управляемое раскалывание является еще одним мето дом обработки деталей из хрупких материалов, например кера мики или стекла. Лазерная энергия, поглощаемая на поверх ности хрупкого материала, вызывает нагрев и возникновение механических напряжений, что приводит к локальному расколу. Перемещая материал под лазерным лучом, можно получить раскол вдоль любого желаемого направления. Материал разде ляется без повреждения поверхности и без всякого удаления вещества. Методика управляемого раскалывания может быть использована для таких операций, как разделение монтажных плат, материал которых легко повреждается вследствие перегрева или загрязнения. Метод управляемого раскалывания был про демонстрирован экспериментально. С помощью С02-лазера мощ ностью 50 Вт удалось разрезать пластину из окиси алюминия толщиной 0,7 мм со скоростью 152 см/мин [28]. С помощью этого точного метода можно разделять материал по любой желае мой линий, не обязательно прямой. При этом нет потери мате риала, а поверхность остается неповрежденной, так что если вновь сложить разделенные куски, то раскол трудно будет обнаружить. Этот способ пригоден для разделения хрупкого материала на малые части, используемые при изготовлении миниатюрных схем.

По сравнению с нанесением канавок непосредственное раска лывание имеет тот недостаток, что при приближении к краю линия раскола может испытывать отклонения или пойти в нежела тельном направлении около вершины острого угла. Вследствие этого раскалывание с предварительным прочерчиванием оказы вается более предпочтительным при управляемом разделении хруп ких материалов. Раскалывание найдет применение в тех случаях, когда требуется разделение на части без потери материала.

5.Сварка

Вспециальных случаях лазер используют для сварки или соединения неметаллических материалов. Примером является обработка кварца [29, 30]. Была показана возможность соедине ния кусков кварца с помощью С02-лазера. Особым преимуще

ством этого способа является малая величина зоны тепловых воздействий. В работе [29] СО2-лазер мощностью 60 Вт был исполь зован для приваривания зеркал гелий-неонового лазера без внесе ния искажений, которые неизбежно возникают при обычных методах соединения.

Тепловая лазерная сварка пластмасс может найти применение в тех случаях, когда необходимо, например, избежать воздействия тепла на содержимое пластмассового пакета.