книги из ГПНТБ / Геодаков, А. И. Изготовление форм офсетной печати

.pdf

ножная педаль 9, которая соединена с ними системой рычагов, штанг и натяжных пружин. Чтобы зажать кромку бумаги 'клапа нами, необходимо нажать на ножную педаль, ввести под клапаны край бумаги и освободить педаль. Для точной установки листа на талере имеются специальные боковой и передний упоры.

Передаточный цилиндр может быть приведен в движение не только от электродвигателя, но и вручную. Для этого необходимо отключить двигатель, т. е. передвинуть сидящую между главным валом станка и приводным валом соединительную четырехгранную муфточку и, надев съемную ручку, вращать ее. Во время рабочего хода между резиновой покрышкой цилиндра и талером, на котором установлена печатная форма или бумага, возникает давление, необ ходимое для перенесения изображения с формы на резиновое по лотно и с последнего на бумагу.

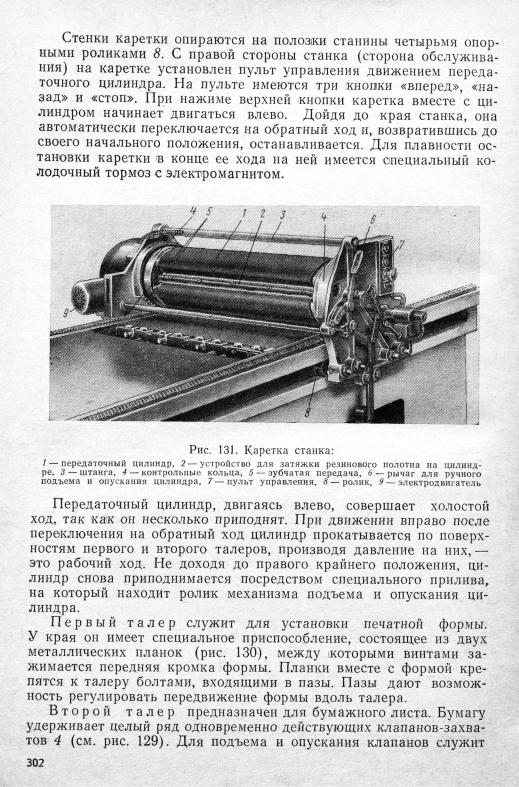

Включается и выключается давление в станке, т. е. поднимается и опускается цилиндр автоматически. Для подъема цилиндра во время движения со стороны управления станка есть специальный рычаг подъема и опускания передаточного цилиндра 1 (рис. 131). При повороте его вправо цилиндр поднимается, выходит из кон такта с талерами и не соприкасается ни с формой, ни с бумагой. При отклонении рычага 6 влево давление цилиндра может быть вновь включено.

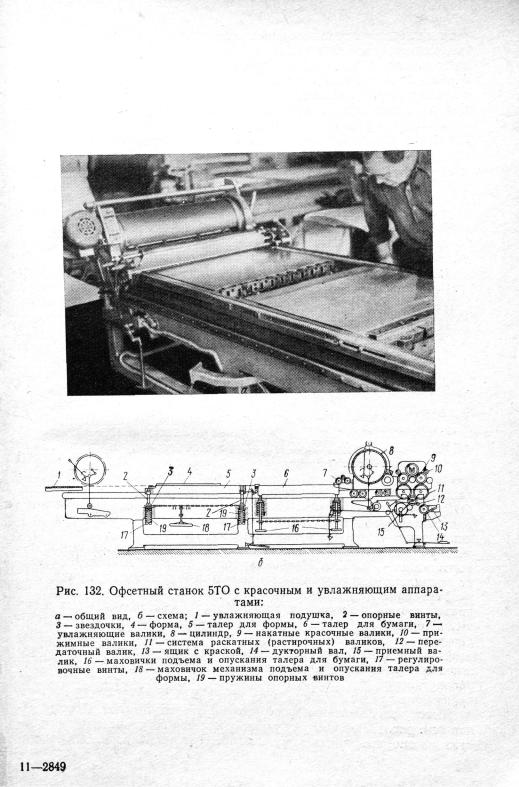

Офсетный станок 5ТО (рис. 132) усовершенствован. Он имеет красочный и увлажняющий аппараты, что дает возможность ис пользовать его и для печатания небольших тиражей.

У в л а ж н я ю щ а я с и с т е м а состоит из двух валиков 7, рас катного металлического цилиндра 8 и увлажняющей обшитой ши нельным сукном и фланелью «подушки» /. Смоченная водой (руч ным способом) увлажняющая «подушка» / сначала передает вла гу валикам 7, а затем при рабочем ходе передаточного цилиндра и поверхности формы 4. С поверхностью второго талера 6 увлажняю щие валики не соприкасаются, так как на этом интервале они при поднимаются.

Увлажняющие валики по всей длине с обхватом шеек также на туго обшиты сукном и фланелью. Обшивку делают в одну-две нит ки швом «в елочку» без разрывов и утолщений. Швы сукна и фла нели не должны лежать один над другим.

К р а с о ч н ы й а п п а р а т станка приводится в движение элек тромотором. Вся красочная система состоит из ящика 13, дукторно-

го вала 14, передаточного валика |

12, системы |

раскатных |

валиков |

|||

11, накатных валиков 9, приемного 15 и прижимных 10 валиков. |

||||||

Дукторный вал |

14 |

непрерывно |

вращается |

в |

ящике, |

забирает |

оттуда слой краски |

и |

через передаточный валик |

передает |

ее при |

||

емному валику. От приемного валика краска переносится на рас катную систему, где тщательно раскатывается и передается накат ным валикам. Накатные вместе с прижимными и одним раскатным валиками передвигаются вдоль станка вместе с кареткой. При про хождении накатной системы над талером 5 валики опускаются и прокатываются по поверхности формы, передавая краску на печа-

303

тающие элементы. С поверхностью талера 6 валики не соприкаса ются, так как их движение над этим талером происходит в при поднятом положении.

§ 58. ПОДГОТОВКА СТАНКА К РАБОТЕ

Общие указания

Обтяжка передаточного цилиндра резиновой покрышкой. Офсет ное резиновое полотно представляет собой резиновую ткань тол щиной 2 мм, проклеенную в несколько слоев. Сверху ее посред ством вулканизации наложен слой резины. Качество резино-ткане- вого полотна (резиновая пластина) должно отвечать требованиям ГОСТ 6451—65. На всех его участках должна быть одинаковая толщина, проверяют ее специальным микрометром. Размеры полот на зависят от 'Конструкции станка, например для станка ТО они равны 1230X1280 мм. На оборотной стороне полотна напечатаны стрелки, показывающие, где происходит наибольшая его деформа ция. При обтяжке полотно следует располагать так, чтобы направ ление стрелок на нем было параллельно оси передаточного ци линдра.

Резиновое полотно должно иметь прямоугольную форму и ров ные края. На нем не должно быть проколов, продавленных участ ков, вздутостей, царапин и других механических повреждений. На личие различных неровностей в виде бугорков или вздутостей во время печатания приводит к разрушению поверхности формы.

Резиновый слой полотна должен быть эластичным и хорошо воспринимать печатную краску. Чрезмерно мягкая резина, несмотря на то что она хорошо принимает краску, приводит к утолщению от дельных элементов изображения. Поэтому она также малопригодна, как и чрезмерно твердая, к которой краска пристает плохо.

Полотно во время крепления должно равномерно растягиваться на цилиндре станка. После того как полотно и сукно (кирза), подкладываемое под него, тщательно просмотрены с обеих сторон, про верены микрометром толщина, а угольником углы, приступают к обрезке их по размеру цилиндра. При этом размер сукна по обра зующей должен быть меньше формата резинового полотна на 4,0— 5,0 мм, а по окружности — на 100 мм. Качество сукна (кирзы) должно отвечать требованиям ГОСТ 17244—71.

Соединив края резинового полотна и сукна, на них одновремен но пробивают по заранее сделанной разметке, отверстия, располо жение которых соответствует отверстиям на металлических план ках. После этого край покрышки (резиновое полотно и сукно) за жимают винтами между двумя планками. Между такими же план ками зажимают и свободный второй край покрышки (без сукна).

На рис. 133 дана схема крепления резиновой покрышки на пере даточном цилиндре. Сначала резиновое полотно / вместе с сук ном 2 надевают на цилиндр 3 и набрасывают на специальные про-

304

рези в планках 4 стягивающие скобки |

5. В промежутках |

между |

скобками в пазе цилиндра выступают винты 6. На эти винты |

наде |

|

вают штанги 8, которые одновременно |

ложатся на стягивающие |

|

скобки, после чего на головки винтов надевают гайки 7 и завинчи вают торцовым ключом до отказа. Кромки покрышки при этом сво бодно вдавливаются в выем цилиндра.

Натянув резиновую покрышку на передаточный цилиндр станка,

покрышку обкатывают в течение 20—30 мин и дополнительно |

под |

|||||||||

|

|

тягивают. |

Затем |

|

линейкой, |

|||||

|

|

установленной |

вдоль |

цилинд |

||||||

|

|

ра, проверяют ее толщину. При |

||||||||

|

|

правильной |

толщине |

покрыш |

||||||

|

|

ки зазор между линейкой и |

||||||||

|

|

контрольными |

кольцами |

дол |

||||||

|

|

жен быть не более 0,3—0,4 мм. |

||||||||

|

|

Проверяют |

его |

щупом. |

Сум |

|||||

|

|

марная |

толщина |

резиновой по |

||||||

|

|

крышки |

(резинового |

полотна |

||||||

|

|

вместе с сукном) |

обычно |

около |

||||||

|

|

4 мм. |

|

|

|

|

|

|

|

|

|

|

После того |

как |

резиновую |

||||||

|

|

покрышку |

укрепили |

на |

ци |

|||||

|

|

линдре, ее поверхность обраба |

||||||||

|

|

тывают тонким |

порошком |

пем |

||||||

|

|

зы при |

помощи |

тряпки, |

смо |

|||||

Рис. 133. Схема крепления |

резиновой по |

ченной |

смывочным |

раствором. |

||||||

Затем |

производят |

пробную пе |

||||||||

крышки на передаточном |

цилиндре: |

чать. Если при этом оттиск |

ока |

|||||||

1— р е з и н о в о е п о л о т н о , 2 — с у к н о , 3 — ц и л и н д р , |

жется |

непропечатанным |

из-за |

|||||||

4— п л а н к и , 5 — с т я г и в а ю щ и е с к о б к и , 6 — вин |

||||||||||

т ы , 7 — г а й к и , 8 — ш т а н г и |

недостаточного |

давления, |

под |

|||||||

|

|

кирзу подкладывают |

1—2 лис- |

|||||||

та литографской или офсетной бумаги. Бумагу помещают так, что бы долевое расположение ее волокон совпадало с направлением вращения цилиндра. При включенном давлении величина деформа ции резиновой покрышки должна быть около 0,3—0,4 мм, а зазор между контрольными кольцами и направляющими полозками вдоль всего станка — 0,05 мм. Равномерность зазора показывает, насколь ко правильно установлен в станке сам передаточный цилиндр.

Установка и приладка печатной формы. Установив форму на первом талере, а бумагу на втором, проверяют правильность высо ты их поверхностей. Для этого укладывают на талеры поперек стан ка контрольную линейку и посредством щупа или бумажных поло сок измеряют зазор, образовавшийся между поверхностью направ ляющих полозков и концами линейки. Зазоры с обеих сторон и на обоих талерах должны быть одинаковыми. Кроме того, передние края обоих талеров должны быть выше задних на 0,1—0,15 мм.

Высоту расположения формного талера регулируют. Первый та лер (см. рис. 132) в четырех углах опирается регулировочными вин тами на опорные винты с пружинами. При ввинчивании винтов та-

306

лер в углу начинает подниматься, а при вывинчивании — опускать ся. Упругость пружин можно увеличить или уменьшить при помощи регулировочных винтов. Если необходимо поднять или опустить талер по всем четырем углам, то вращают маховичок, который при водит в движение цепь Галля. Последняя вращает одновременно все опорные винты и поднимает или опускает талер.

Второй талер, т. е. талер, предназначенный для бумаги, также опирается на четыре винта с пружинами. Для подъема и опускания его служат маховички по углам. Если вращать один из маховичков посредством цепи Галля, начнут вращаться и все остальные, и та лер будет подниматься или опускаться. Если нужно отрегулировать высоту одного из его углов, то следует ослабить болт хомутика (си дящего на оси каждого маховичка) и вращать маховичок, соответ ствующий этому углу. Затем хомутик опять затягивают болтом.

Проверка работы станка. Для проверки используют форму со штриховым изображением (лучше с мелкой сеткой) и проведенны ми диагоналями по всей ее поверхности. Накатав краску, делают с нее оттиски на бумагу и штангенциркулем или женевской линей кой устанавливают наличие размерных искажений по сравнению с изображением рисунка на форме. Если искажений нет и размеры рисунка на оттиске соответствуют размерам на форме, то значит передаточный цилиндр установлен правильно и обтяжка его рези новой покрышкой отвечает всем техническим требованиям. Пра вильна и высота талеров, и сила их давления. Согласно Технологи ческой инструкции допускается размерное искажение в пределах 0,15 мм на 1 м длины изображения.

Когда получают оттиски с серьезными искажениями, то станок следует отрегулировать. Если на оттиске изображение удлинено, значит сила давления первого талера недостаточна, ее следует уве личить, подняв талер; наоборот, оттиски короче, значит сила давле ния формного талера больше силы давления талера, предназначен ного для бумаги. Их необходимо уравнять.

Сила давления между передаточным цилиндром и печатной фор мой, установленной на формном талере, а также бумагой, помещен ной на втором талере, должна быть одинаковой и по возможности малой величины, но достаточной для получения полноценного от тиска.

Качество резиновой покрышки, натянутой на передаточный ци линдр, также проверяют при печатании оттисков. С нерабочей сто роны покрышки в местах, где рисунок отпечатался слабо, подкладывают листочки бумаги. Если на сукне есть незначительные утол щения или узлы, то их аккуратно удаляют.

Работу станка проверяют периодически, но не реже одного раза в месяц.

Особенности подготовки печатно-офсетнсго станка типа 5ТО

При работе на станке типа 5ТО нужно еще подготовить увлаж няющий и красочный аппараты.

И* |

307 |

Подготовка увлажняющего аппарата. Корыто увлажняющего аппарата, передаточную «подушку», валики и металлический (рас катный, цилиндр тщательно вычищают и устанавливают на свои места в станке (впереди офсетного цилиндра).

Металлический цилиндр в увлажняющем аппарате выполняет Две функции: передает влагу с передаточного валика накатным и, кроме того, на его поверхности собирается краска с накатных ув лажняющих валиков, на которые она налипает с формы при ее ув лажнении. При отсутствии такого цилиндра краска забивала бы поверхность обшивки накатных валиков и они становились бы не пригодными для дальнейшего использования.

Прилаживают накатные валики к форме и металлическому ци линдру так, чтобы они к их поверхности были прижаты равномерно всей плоскостью, причем к форме они должны быть прижаты не сколько слабее, чем к цилиндру. Проверяют прижим валиков при помощи щупа или другого приспособления (полоски промасленной бумаги и т. д.). При этом между цилиндром и валиком должен про ходить щуп толщиной 0,1—0,2 мм, а между формой и валиком 0,2— 0,3 мм.

После того как в корыто аппарата налили воду и увлажнили ею передаточную «подушку», станок пускают на холостой ход до тех пор, пока на всей увлажняющей системе не будет достаточно влаги. Печатают при минимальном увлажнении формы, но так, чтобы ее пробельные участки устойчиво не воспринимали печатную краоку. Установив соответствующий режим увлажнения, замечают, на сколько зубьев при этом поворачивается храповик дукторного вала увлажняющего аппарата, и при печатании придерживаются этого режима.

Подготовка красочного аппарата. Привод красочного аппарата |

|

можно отключить и станок использовать для работы с ручным |

нака |

том краски на форму, т. е. так же, как и обычный станок |

типа |

4ТО, ПОМ и др. |

|

При подготовке, станка устанавливают дукторный вал, прием ный, передаточный и накатные валики, все цилиндры накатной системы так, чтобы их плоскости по всей длине имели одинаковое касание. Регулируют систему специальными регулировочными вин тами, контакт проверяют при помощи щупа.

Нож красочного аппарата устанавливают так, чтобы между его кромкой и поверхностью дукторного вала был параллельный и рав номерный зазор.

После того как краска помещена в красочный ящик, поворачи вают вручную при помощи маховичка дукторный вал, затем вклю чают красочный аппарат и, добившись равномерности распределе ния красочного слоя на всех валиках и цилиндрах, производят пробную печать. Толщину красочного слоя на оттиске сличают с утвержденным эталоном. Подачу красочного слоя регулируют, из меняя угол поворота дукторного вала и величину зазора между кромкой ножа и поверхностью дукторного вала. Причем зазор можно менять целиком, приближая или отдаляя нож по всей длине

308

дукторного вала, и частями, ввинчивая и вывинчивая винты, рас положенные вдоль дукторного вала.

Применяемые в красочном аппарате резиновые валики должны отвечать ТУ 1459—61.

§ 59. РАБОТА НА ОФСЕТНОМ СТАНКЕ

На формный талер станка устанавливают печатную форму и, предварительно загнув ее передний край, зажимают между при жимными планками. При этом необходимо, чтобы форма легла на талер всей плоскостью. У прижимной планки пластина обычно

образует волну, которую следует |

выровнять |

деревянным молот |

ком. |

|

|

На талер, предназначенный для |

бумаги, |

под .клапаны-захваты |

кладут чистый бумажный лист. После этого с формы смывают крас ку скипидаром, а защитный полимер — водой. Собрав губкой изли шек воды с формы, накатывают на нее краску.

В станках типа ТО краску и влагу на форму наносят вручную: влагу при помощи греческой губки, а краску ручными валиками (резиновыми, полиэфируретановыми, кожаными ворсовыми и кожа ными лицевыми гладкими). Ворсовые валики обтянуты шерохова той стороной кожи, лицевые — гладкой стороной.

Накатные валики должны быть строго цилиндрической формы и не иметь на своей поверхности вмятин, царапин и других дефектов. Цилиндричность валиков проверяют штангенциркулем. Длина их

около 50—55 см, |

диаметр |

колодки |

10 см; ручки, |

чтобы их |

было |

удобно вращать, обычно конической формы. |

|

|

|||

Для хранения |

валиков |

служат |

специальные |

навесные |

шка |

фы-пирамиды, которые укрепляют на стене у рабочего места |

про- |

||||

•биста. |

|

|

|

|

|

Накатывать краску на форму следует только чистыми валика ми. Если краска частично ложится и на пробельные участки, то ее следует (в течение 2—3 мин) обработать обычным раствором для гидрофилизации. Если форма сильно «тенит», нужно провести бо

лее продолжительную |

обработку этим раствором (3—4 мин) |

и ис |

||

пользовать порошок^ мела. После этого |

поверхность |

формы |

||

нужно промыть водой. |

|

|

|

|

Если отдельные участки биметаллической |

формы |

не восприни |

||

мают краску, значит |

на отдельных местах |

формы |

образовалась |

|

окисная пленка. Удаляется пленка порошком мела или жесткой ре зиной. Затем эти места обрабатывают раствором желтой кровяной соли и, не смывая водой, печатающие элементы обрабатывают рас твором бутилксантогената калия.

Когда необходимо, чтобы отдельные печатающие элементы по теряли способность воспринимать краску, то вначале их удаляют

механическим |

путем (резинкой или мелом), а затем обрабатывают |

в течение 3—4 |

мин раствором до образования на поверхности меди |

окисной пленки. Раствор готовят по следующему рецепту:

309

Раствор |

камеди сибирской |

лиственницы |

мл |

(пл. 1,12 г/см3) |

1000 |

||

Аммоний |

двухромовокислый |

40 |

г |

Вода |

|

200 |

мл |

После корректуры на форму наносят краску и, подсушив ее по верхность, нажимают на пусковую кнопку станка. Передаточный цилиндр начинает двигаться, и резиновое полотно, пройдя по форме, принимает на себя краску и отдает ее бумаге.

Печатают с форм второй и последующих красок при многокра сочной печати так же, как и с формы первой краски. Для совмеще ния отдельных красок при пробной печати пользуются следующими приемами.

Первый. С формы делают так называемый приладочный оттиск на листе чистой бумаги или винипроза, прочно закрепленном захва тами на талере для бумаги. Лучше оттиск делать черной краской, которую перед накатом цветной краски необходимо смыть с поверх ности формы и резиновой покрышки. Затем на оттисках первой краски в местах меток-крестов прорезают углы. Это необходимо для совмещения меток-крестов на оттисках последующих красок с мет ками-крестами на оттиске приладочного листа. Установив оттиск на приладочном листе, накатывают форму соответствующей краской и переносят ее через поверхность резиновой покрышки на неполный оттиск пробы. На все время печатания пробы приладочный оттиск служит как бы ориентиром для совмещения последующих красок.

Второй. Вначале также изготовляют приладочный оттиск. Затем, совместив неполный пробный оттиск по1 меткам-крестам с изображе нием на приладочном листе, пробист-печатник устанавливает и ре гулирует передние и боковые упоры. После закрепления упоров приладочный лист с талера убирают и вместо него точно по упорам кладут неполный оттиск пробы, на который печатают изображение с формы следующими красками. Несовпадение красок во время пе чатания пробы устраняют регулированием упоров: их придвигают или отодвигают к кромке листа. Во время печатания пробист дол жен добиваться получения одинаковой оптической плотности на контрольной плашке оттисков. После печатания пробы форму осво бождают от закрепляющих ее планок, переносят на стол для отдел ки форм, перекатывают, покрывают тонким слоем защитного поли

мера, подсушивают и помещают для хранения |

в стеллажах. |

§ 60. ПОДГОТОВКА КРАСКИ И БУМАГИ ДЛЯ ПЕЧАТАНИЯ ПРОБНЫХ |

|

ОТТИСКОВ |

|

Требования к краскам |

|

Печатают пробные оттиски, как правило, |

ц е л ь н ы м и к р а с |

к а м и , т. е. краски употребляют в том виде, каком они поступают на предприятия с красочных заводов. Но бывает, что из готовых за водских красок приходится составлять краску нужного цветового тона.

310

Уже говорилось, что комплект красок для воспроизведения ори гинала выбирают заранее, перед сдачей его в производство. Поэто му печатник-пробист должен получить соответствующие краски из

колористической лаборатории, а если таковой нет на |

предприятии |

и цветовые тона не входят в ассортимент заводских |

красок, то он |

сам составляет их смешением цельных красок. |

|

При помощи отдельных добавок приходится «исправлять» свой ства применяемых красок: придавать требуемую липкость, вязкость, высыхаемость и др.

В связи со спецификой печати к офсетным краскам предъявляют особые требования. Они не должны растворяться в воде, подвер гаться эмульгированию (вода в краске) не более чем на 10—15%, не должны разрушать слой резины на офсетной покрышке, должны обладать достаточной интенсивностью. Если эмульгирование будет происходить более интенсивно, то оттиски окажутся тусклыми, вя лыми.

При выборе красок нужно обращать внимание и на их светопрочность. Естественно, что репродукции, предназначенные для длительного использования, должны печататься светопрочными красками, а такая продукция, как афиши, рекламные плакаты (рас считанные на короткий срок использования), может быть напечата

на и менее светопрочными |

красками. Для печатания упаковочных |

|

этикеток нужно применять |

крааки, которые не вступят |

в реакцию |

с содержимым упаковки. |

|

|

Подобрав краску, печатник-пробист начинает составлять по ори |

||

гиналу нужныйцветовой тон (если для воспроизведения |

оригинала |

|

нельзя использовать цельные краски), ориентируясь |

на цельные |

|

краски трех основных цветов: желтую, пурпурную и голубую. При этом нужно знать, что смешением их в разных пропорциях можно получить разнообразные цветовые тона.

Пурпурная + желтая = оранжевая Пурпурная + голубая = фиолетовая Желтая + голубая = зелен а я Больше пурпурной + голубая = малиновая

Меньше пурпурной + голубая = темно-фиолетовая Больше пурпурной+желтая = красная Меньше пурпурной + желтая = желто-оранжевая

Больше желтой + голубая = светло-зеленая (теплый тон) Меньше желтой + голубая = светло-зеленая в голубизну

Глубокого черного цвета добиться тремя основными красками невозможно, поэтому в практике пользуются еще и четвертой крас кой— черной (2513-01 или 2513-02 для листовых ротационных ма шин, 2413-01 или 2413-02 для ролевых ротационных машин).

Чтобы получить фоновые подкладочные серые краски, идущие чаще всего в дуплексах, смешивают в разных пропорциях .все три цвета. При этом пользуются также и специальными прозрачными белилами. При подборе краски, как уже говорилось, пробисту при ходится также добиваться и ее определенных печатных свойств. Краска должна легко раскатываться на красочной плите, давать

311