книги из ГПНТБ / Геодаков, А. И. Изготовление форм офсетной печати

.pdfГЛАВА 2

ФОРМНЫЙ МАТЕРИАЛ И МЕХАНИЧЕСКАЯ ПОДГОТОВКА ЕГО ПОВЕРХНОСТИ

§7. МЕТАЛЛИЧЕСКИЕ ПЛАСТИНЫ

Для изготовления печатных офсетных форм в основном приме

няют алюминиевые пластины, а на ряде предприятий и цинковые. В оперативной полиграфии основным формным материалом явля ется алюминиевая фольга.

В качестве основы (подложки) биметаллической формы исполь зуют стальную или алюминиевую пластину.

Алюминиевые пластины

Для изготовления офсетных форм в основном применяют алю миниевые пластины АД1-Н или А1 (ГОСТ 10703—63) толщиной 0,6 и 0,8 мм с допуском по толщине 0,12 мм, по ширине +10—5 мм, по длине +25—5мм.

Размеры пластин зависят от формата бумаги для печатания, на которую рассчитана та или иная модель печатной машины. Так,

для |

четырехкрасочных |

печатных машин |

ПОЛ-70-4, |

рассчитанных |

|

на |

максимальный формат бумаги 720X1000 мм, |

или |

ПОЛ-7 — |

||

920x1200 мм, могут |

использоваться |

пластины |

с |

размерами |

|

1050X1200 мм, а для двухкрасочных печатных машин PZO-6-1, рассчитанных на максимальный формат бумаги 890X1260 мм, тре буются пластины с размерами 1050Х 1300 мм.

Применяют |

также |

алюминиевые |

пластины |

с |

размерами |

||

1200Х 1300 мм, 1050Х 1260 мм и 1150Х 1400 мм. |

|

|

|

||||

Алюминиевая фольга для ротапринтов обычно имеет толщину |

|||||||

0,10—0,15 мм |

с допустимыми |

отклонениями |

(в одном |

листе) |

|||

±0,05 мм. Формат листа для машины «Ромайор» 370X450 мм. |

|||||||

По стоимости алюминиевые пластины дешевле |

цинковых, |

||||||

несмотря на то что 1 кг |

алюминия |

почти |

вдвое дороже |

1 кг |

цинка. |

||

Это объясняется тем, что из одинакового по весу количества |

метал |

||||||

ла алюминиевых пластин можно изготовить втрое больше, чем цин ковых.

Алюминий — самый распространенный в природе металл сереб ристо-белого цвета с синеватым оттенком. Встречается только в соединениях. Алюминиевых руд в Советском Союзе очень много.

Добывается |

на Урале, |

в Казахстане, Сибири из бокситов |

(А1 2 0 3 - 2Н 2 0) |

и криолита |

(AlF-3NaF). |

20

Алюминий (уд. в. 2,7) почти в три раза легче цинка, |

хорошо |

|

куется и прокатывается в холодном и горячем состоянии, |

темпера |

|

тура |

плавления 660° С. При нагревании до 100—150° С из |

алюми |

ния |

можно получить очень тонкие листы — алюминиевую |

фольгу. |

При температуре 500° С становится очень хрупким. |

|

|

Алюминий — твердый и довольно прочный металл. С точки зре |

||

ния |

химического взаимодействия — активный элемент. На |

воздухе |

покрывается тончайшим слоем окисла, предохраняющего его по верхность от дальнейшего окисления.

Цинковые пластины

Цинковые пластины по размерам равны алюминиевым. Рекомен дуется применять пластины марки Ц0 и Ц1 (ГОСТ 6499—53).

Необходимо обращать внимание на то, чтобы на поверхности пластины не было так называемых «язвин», которые образуются от включений шлака или какого-либо- инородного металла,' попав

шего во время проката пластины в стане. |

|

|

|

|

|

Цинк — тяжелый металл |

(пл. 7,14 г/см3) |

синевато-серого |

цвета. |

||

В природе встречается в виде руд — цинковая обманка |

(ZnS) и |

||||

галмей (ZnCOa). В СССР |

цинковые, так |

называемые полиметал |

|||

лические руды добывают главным образом |

в Казахской ССР — в |

||||

районах рудного Алтая, Джунгарского |

Алатау, Каратау, |

Цент |

|||

рального Казахстана, а также на Кавказе. |

|

|

|

||

Температура плавления |

419° С; при |

температуре |

100—110°С |

||

цинк становится ковким и может прокатываться в листы. Пласти ны на воздухе быстро покрываются окисной пленкой, защищающей металл от дальнейшего окисления. В слабых кислотах, а также и в щелочах цинк растворяется.

Цинк — довольно хрупкий металл; для улучшения прокатных свойств его легируют, т. е. сплавляют с некоторым количеством свинца. Однако если в цинковом сплаве будет более 2% свинца, то

пластины из него непригодны |

для изготовления |

офсетных |

форм, |

так как свинец — гидрофобный |

материал и его зерна на поверхно |

||

сти формного материала, в местах пробельных элементов |

изобра |

||

жения будут отталкивать воду |

и воспринимать |

печатную |

краску. |

В результате на оттиске появятся грязные пятна. По этой же при чине недопустимы на поверхности цинковой пластины включения — крупинки свинца.

Стальные пластины

Стальные пластины чаще всего используют в качестве основы биметаллических офсетных форм. Их изготавливают из листовой холоднокатаной углеродистой стали марки 08КП или 10КП. Тех нические требования регламентируются специальными технически ми условиями (СТУ 71-344-63). Кроме того, для пластин применя ют низколегированную сталь Х13 и высоколегированную Х18Н9.

Толщина стальных пластин 0,5 мм с допускаемым отклонением ±0,04 мм. Для некоторых машин применяют пластины толщиной

21

0,35 мм. Размеры листов стали марок 08КП и 10KJI, выпускаемых

для офсетных |

форм — 1040X1200 и 800X1000 мм с |

отклонениями |

||||||||

по ширине листа ± 10 мм и по длине ± 15 мм. |

|

|

|

|

||||||

Рабочая поверхность листов стали для офсетного |

производства |

|||||||||

должна |

быть ровной, гладкой, блестящей и без видимых |

дефектов |

||||||||

и соответствовать 9—40-му классу чистоты поверхности |

(ГОСТ |

|||||||||

2789—59). |

|

|

|

|

|

|

|

|

|

|

При |

получении с завода металлические |

пластины |

следует |

тща |

||||||

тельно |

просматривать, замерять их толщину специальным |

микро |

||||||||

метром -—скобой и делать на них пометки |

с указанием |

толщины |

||||||||

листа. |

|

|

|

|

|

|

|

|

|

|

|

|

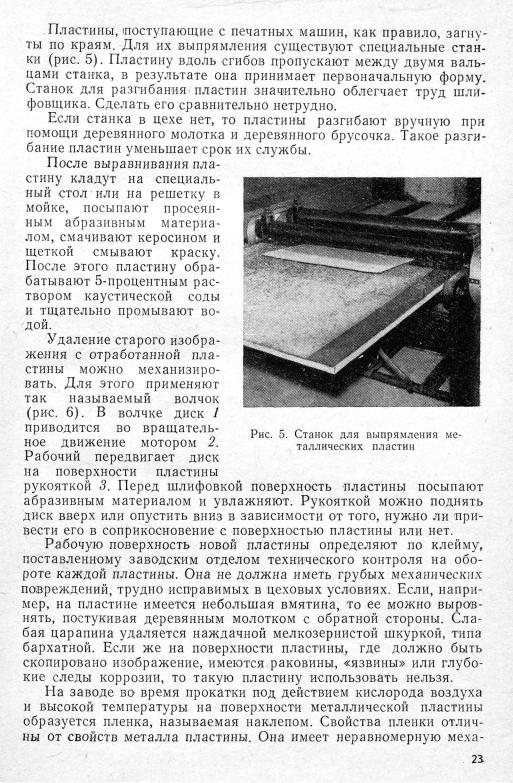

§ 8. МЕХАНИЧЕСКАЯ ОБРАБОТКА |

ПЛАСТИН |

|

|

|

|

|||

Для повышения устойчивости печатающих и пробельных элемен |

||||||||||

тов формы поверхность |

пластин |

подвергают механической |

обра |

|||||||

ботке— зернению. При |

изготовлении биметаллических |

форм |

на |

|||||||

алюминии зернение |

пластин обеспечивает |

также надежное сцеп |

||||||||

ление медного осадка с алюминием. |

|

|

|

|

|

|||||

Механическую обработку поверхности формного материала про |

||||||||||

изводят |

в специальных зернильных машинах. Пластину |

помещают |

||||||||

на дно ящика |

машины, засыпают ее поверхность шариками и абра |

|||||||||

зивным |

материалом, |

увлажняют, |

затем машину приводят |

в |

дей |

|||||

ствие. Частицы абразива острыми гранями делают уколы на пла стине, срезая часть металла.

При многократном воздействии шариков на зерна абразива по лучающиеся микронеровности в виде выступов и впадин образуют шероховатость — зернистость, которая повышает удельную поверх ность пластины. Делая поверхность пластины более развитой, зер нистость способствует лучшей адсорбции веществ, образующих как печатающие, так и пробельные элементы, повышая тем самым тиражеустойчивость формы.

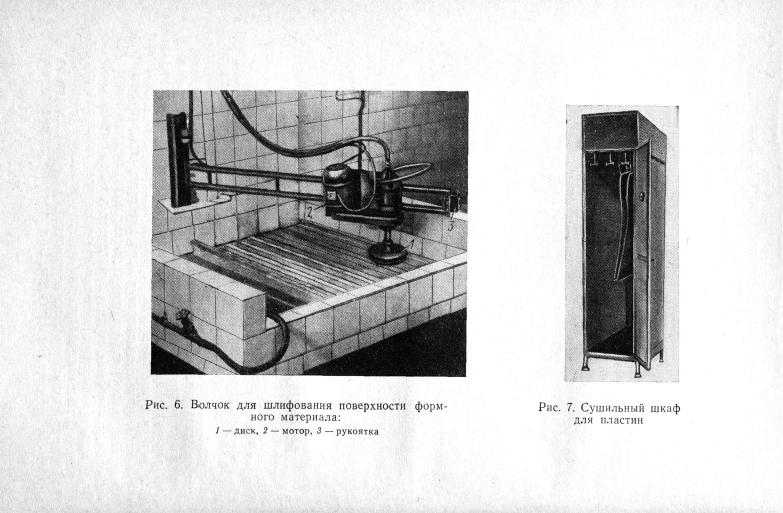

Процесс механической обработки металлических пластин делит ся на две стадии: первая — шлифовка старого рисунка с удалени ем адсорбционных пленок, а также выравнивание мелких механи ческих повреждений (царапин, небольших углублений); вторая — зернение. Изменяя режим зернения, можно получить на пластине любое зерно (крупное, мелкое, острое, тупое и т. д.).

Выбор величины зерна зависит от характера рисунка, наносимо го на поверхность пластины при изготовлении формы. Если изобра жение состоит из очень мелких и тонких четких линий, то и зерно должно быть мелким, так как крупное зерно раздробит тонкие ли нии рисунка, а мелкие точки, приходящиеся на промежутки между зернами, пропадут. Для рисунка, представляющего собой сплош ные заливки или грубые штрихи, нет необходимости в особо мел ком зерне.

Алюминий тверже цинка, поэтому на его поверхности получа ются более мелкие и острые зерна, чем на поверхности цинковых пластин.

22

ническую прочность |

на отдельных |

участках и |

может отслаиваться |

от поверхности. Если |

эту пластину |

шлифовать |

обычным путем, то |

зерно, полученное на ее поверхности, окажется непрочным. При пе чатании такие формы обычно быстро выходят из строя. Поэтому для удаления наклепа новые пластины подвергают более длитель ному шлифованию (примерно в два раза большему, чем старые).

Новую алюминиевую пластину перед шлифованием укладывают на деревянную решетку мойки и при помощи щетки промывают теп лой водой. Затем рабочую поверхность обрабатывают в течение 1 — 2 мин обезжиривающим раствором 2-процентной каустической соды (натр едкий NaOH). После этого пластину тщательно промывают горячей водой и помещают на 10—12 ч в ванну с 20-процентным раствором серной кислоты.

При составлении раствора следует помнить, что сначала в ван ну нужно налить воду и только затем осторожно, тонкой струей влить серную кислоту. В противном случае раствор, сильно нагре ваясь, может дойти до кипения, а образующийся пар вызвать выб рызгивание кислоты из ванны.

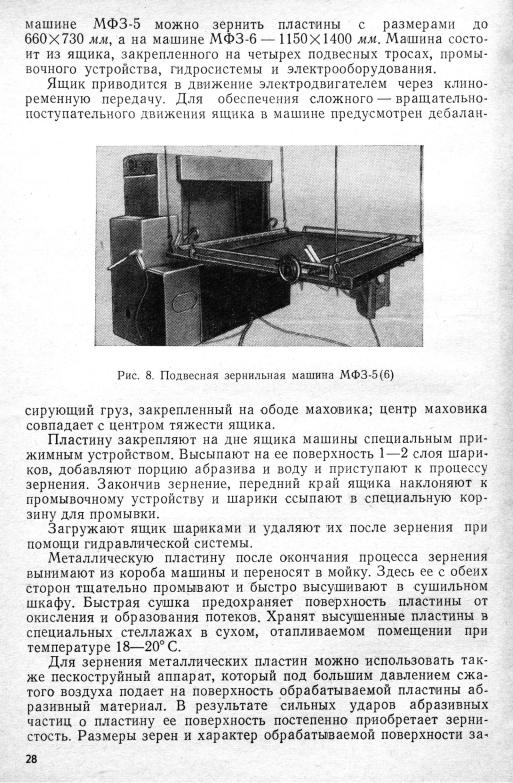

Затем пластину вынимают из раствора серной кислоты, тща тельно промывают водой и сушат в специальном сушильном шкафу

(рис. 7) |

или в центрифуге, после чего помещают |

в |

стеллаж для |

|||

хранения |

пластин. |

|

|

|

|

|

Когда по условиям производства не удаётся выдержать пласти |

||||||

ну в растворе серной кислоты в течение 10—12 ч, то |

обезжиривание |

|||||

можно произвести за 3—5 мин |

в растворе, |

который |

составляется |

|||

по такому рецепту: |

|

|

|

|

||

Натрий фосфорнокислый двухзамещенный |

|

75 |

г |

|||

Натр |

едкий . |

|

|

16 |

|

|

Жидкое стекло |

|

25 |

|

|||

Вода |

|

|

1000 |

мл |

||

Причем |

каждый компонент |

необходимо |

растворить отдельно, |

|||

после чего смешать и добавить воду до 1000 мл раствора. |

||||||

Для нейтрализации поверхность пластины |

следует |

обработать |

||||

5-процентным раствором серной кислоты. Естественно, что после действия каждого раствора пластину необходимо тщательно про мывать водой.

Алюминиевые пластины, бывшие в употреблении, после смывки краски керосином или скипидаром также подвергают действию обезжиривающего раствора. Затем промывают водой и в течение 5—10 мин при помощи волчка сошлифовывают старые изображе ния с печатающих элементов и адсорбированный полимер с про бельных элементов формы. После такой обработки пластину опять тщательно промывают водой и опускают в 20-процентный раствор серной кислоты.

На ряде предприятий процесс обезжиривания упрощен. После смывки старого изображения с поверхности алюминиевой пласти ны ее опускают на 10—12 мин в ванну с 7-процентным раствором

25

каустической соды, где поверхностный слой не только обезжирива

ется, но и подвергается травлению. После этого пластину |

вынима |

||

ют из ванны, промывают водой, |

нейтрализуют в течение |

2—3 |

мин |

в 2-процентном растворе серной |

кислоты, опять промывают |

водой |

|

и передают для обработки в зернильной машине. Недостаток |

такой |

||

предварительной обработки — уменьшение срока службы |

пластин. |

||

Новые цинковые пластины обезжиривают 5-процентным раство ром каустической соды, затем в течение 1—2 мин промывают водой. После этого обрабатывают 5-процентным раствором серной кисло ты и тщательно промывают водой.

Цинковые пластины, бывшие в употреблении, подвергают такой же обработке. Для ускорения процесса шлифовки перед помещени ем пластины в зернильную машину предварительно при помощи волчка удаляют с ее поверхности старое изображение. В зерниль ной машине пластину дошлифовывают (начисто) и зернят. При этом время обработки сокращается примерно наполовину.

Алюминиевую фольгу, нарезанную по формату после перфори

рования краев, обезжиривают, помещая на |

3—5 мин |

в ванну |

с |

||

2-процентным раствором каустической соды, |

затем |

вынимают |

и, |

||

уложив на ровную поверхность дна мойки, |

тщательно |

протирают |

|||

щеткой, промывают |

водой и опускают на 1—2 |

мин в ванну с 5-про |

|||

центным раствором |

серной кислоты. Вынув фольгу |

из |

ванны, |

ее |

|

тщательно промывают водой, просушивают и после контроля поме щают в стеллаж для хранения.

Пластины, на поверхности которых нанесен слой меди, не нуж даются в подготовке. После обработки обезжиривающими раство рами и серной кислотой их промывают водой и либо сушат и хра нят в стеллаже, либо помещают в зернильную машину для механи ческой обработки. Необходимо, чтобы дно короба машины не было загрязнено остатками абразива или шлифа и пластина к нему при легала плотно. Короб машины должен располагаться в горизон тальном положении. Для проверки этого используют уровень. За крепив пластину в машине, на ее поверхность засыпают шарики в один ряд с четвертью.

Фольгу шлифуют в ящиках, которые помещают на дно короба зернильной машины. Шарики в них помещают в один ряд.

После того как машину приводят в движение, в короб поверх шариков совком засыпают абразивный материал, затем его увлаж няют. Воду рекомендуется разбрызгивать лейкой. Нельзя забывать, что зерно хорошего качества получается тогда, когда оно наводит ся свежим абразивным материалом, а не отработанным, так назы ваемым шлифом.

При обработке пластины с размерами 1050x1200 мм без пред варительной шлифовки волчком процесс шлифования и зернения

длится примерно |

80 мин |

при скорости |

движения |

машины |

120— |

|||

150 об/мин. |

В течение этого времени |

абразивный материал |

засыпа |

|||||

ют в три приема. Вначале засыпают 250 г абразива, |

увлажняют его |

|||||||

125 мл воды и шлифуют |

около 30 |

мин. |

Вторая |

порция — 150 г |

||||

абразива |

и 75 мл |

воды. Шлифовка |

продолжается |

также |

30 |

мин. |

||

26

Последняя |

порция — 250 |

г |

абразива и |

250 |

мл |

воды, |

шлифуют |

|||||

20 |

мин. |

|

|

|

|

|

|

|

|

|

|

|

|

Если пластина предварительно шлифовалась при помощи волч |

|||||||||||

ка, |

то процесс |

шлифования |

и зернения |

сокращается. |

Засыпают |

|||||||

абразив при этом в два приема, после второй |

засыпки |

машина ра |

||||||||||

ботает около 20 |

мин. |

|

|

|

|

|

|

|

|

|||

|

Алюминиевые пластины, |

идущие для |

изготовления |

биметалли |

||||||||

ческих форм, |

обрабатывают |

электрокорундом |

в |

течение |

70 |

мин, |

||||||

используя |

450 |

г |

абразива |

и 280 мл воды. Если |

пластины |

шлифуют |

||||||

пемзовым порошком, то его берут 900 г, а воды 450 |

ил. |

|

|

|

||||||||

|

Пластину омедненного алюминия до подмеднения |

обрабатыва |

||||||||||

ют в зернильной |

машине в течение 40 мин |

электрокорундом |

(250 г |

|||||||||

абразива и 125 мл воды). При работе с пемзовым порошком коли

чество абразива и воды увеличивается вдвое (соответственно |

500 г |

и 250 мл), время обработки остается прежним. |

|

При изготовлении форм на пластмассе «винипроз» перед |

метал |

лизацией поверхность пластины подвергают зернению. Применяют электрокорунд № 280 или пемзовый порошок, фарфоровые шарики диаметром 8 мм. Поверхность обрабатывают в течение 30 мин, дважды засыпая абразив и увлажняя его.

Если шлифуют пластину после удаления никеля или хрома, то количество абразива и воды увеличивают вдвое. Обработка длит ся 75 мин.

Новую алюминиевую фольгу обрабатывают в три приема, засы пая каждый раз 35 г абразива и увлажняя 35 мл воды. После пер вой и второй засыпки абразивного материала поверхность фольги обрабатывают по 25 мин, а после третьей — 10 мин.

Фольгу, уже бывшую в употреблении, |

шлифуют |

в два |

приема |

||||

20 и 10 мин |

(по 35 г абразива и по 35 мл |

воды каждый |

раз). |

||||

Когда для обработки поверхности пластин используют кварце |

|||||||

вый песок, продолжительность зернения примерно 1 ч. На |

одну пла |

||||||

стину при этом расходуется |

1400 г абразивного материала, |

засыпа |

|||||

ют его |

в три |

приема: сначала 600 г, через |

20 мин 400 г |

и. 400 г за |

|||

5 или |

10 мин |

до окончания |

зернения в зависимости |

от |

требуемой |

||

величины зерна.

Шлифовщик должен следить, чтобы шарики не слипались, т. е. чтобы они не переставали кататься по.поверхности пластины. Для этого периодически следует добавлять воду.

Приведенные режимы зернения даны как примеры. Они во мно гом зависят от качества абразива, величины и веса шариков, шага и скорости движения ящика зернильной машины и других факто ров. На каждом предприятии режимы зернения обычно определя ют практическим путем, затем составляется эталон, утвержденный начальником цеха, которого и придерживаются.

Конструкций зернильных машин много. Наиболее распростра нены подвесные машины типа МФЗ, выпускаемые Одесским заво дом полиграфических машин.

Машины М.ФЗ-5 и МФЗ-6 (рис. 8) аналогичны по конструкции. Они отличаются лишь размерами обрабатываемых пластин. Так, на

27

Технологическая схема подготовки пластин с применением зернильных машин

Выравнивание пластины

Удаление старого изображения

Промывка водой

Обезжиривание рабочей поверхности пластины и промывка водой

Обработка раствором серной кис лоты и промывка водой

Укладывание и закрепление пластины в зернильной машине

I

Засыпка шариков, абразива и увлажнение

1

Шлифование

Дополнительная подсыпка абразива и увлаж нение (один или два раза в зависимости от на значения пластины)

Зернение поверхности пластины

Выемка пластины, промывка ее водой и сушка в сушильном шкафу