книги из ГПНТБ / Титов, Н. Д. Технология литейного производства учебник для машиностроительных техникумов

.pdfДуплекс-процесс вагранка -f- электропечь. Для получения отли вок из высококачественного ковкого чугуна на заводах применяют дуплекс-процесс вагранка -f электропечь. Чугун выплавляется в вагранке без подогрева дутья. Для получения из вагранки чугуна,

содержащего2,6—2,85% С, 0,8—1,1 % Si, 0,15—0,25% Мп, до0,1 % S, 0,12—0,17% Р и до 0,06% Сг, применяют шихту из 17,6% доменного чушкового чугуна, -34% возврата собственного производства (лит ники, брак, всплески), 42,1% стальных отходов и 5,3% доменного ферросилиция (с содержанием 18% Si). Чугун из вагранки поступает в миксер при 1370—1390° С, откуда ковшами емкостью 1,5 т его передают в дуговую электропечь.

Вэлектропечи чугун доводят по химическому составу и темпе ратуре. Чугун, выпускаемый из электропечи, содержит 2,5—2,7% С, 0,95—1,15% Si, 0,53—0,6% Мп, до 0,12% S, 0,16—0,18% Р и не более 0,06% Сг. Для тонкостенных и мелких отливок допускается содержание до 1,25% Si и выше. Температура выпускаемого из электропечи чугуна 1460—1500°*С. Чугун сначала подают в ковши емкостью 1 т, а затем разливают в раздаточные ковши небольшой емкости.

Вэлектропечи для снижения содержания углерода в чугуне и получения необходимого количества кремния и марганца добавляют на 1 т чугуна 25 кг 45%-ного ферросилиция, 25—30 кг 80%-ного ферромарганца, 42—43 кг стальных обрезков, 1—1,5 кг железной руды (красного железняка).

Перед заливкой в формы чугун в раздаточных ковшах модифи цируют с целью ускорения процесса отжига чугуна в отжигатель ных печах и улучшения его механических свойств. В качестве моди

фикаторов применяют |

алюминий, |

висмут |

и бор. |

А л ю м и н и й вводят в виде |

кусков |

небольших размеров |

|

в количестве не более |

0,01—0,15% |

массы |

чугуна в разливочные |

ковши в начале их заполнения или непосредственно перед заполне нием. Содержание алюминия в чугуне не должно превышать 0,15—0,02%, иначе в толстостенных отливках может выделиться пластинчатый графит в виде черных пятен. Температура чугуна при модифицировании должна быть не ниже 1400—1500° С. Алю миний способствует выделению графита, т. е. является графитизатором.

Б о р влияет на графитизацию подобно алюминию и способствует образованию графитных субмикроскопических включений. Бор вводят в чугун в виде-ферросиликоборала, ферробора и борной кис лоты в количестве 0,002—0,01 % массы чугуна. При толщине стенок отливок до 15мм оптимальная добавка бора составляет 0,003—0,005%. Механические свойства чугуна при таком количестве бора заметно не улучшаются, но процесс отжига ускоряется.

В и с м у т является антиграфитизатором, его вводят в жидкий чугун для предотвращения выделения графита при затвердевании чугуна. Содержание в чугуне тысячных долей процента висмута почти не влияет на продолжительность первой и второй стадий гра-

340

фитизации при отжиге чугуна. Висмут сильно переохлаждает чугун и способствует надежному получению структуры белого чугуна.

Висмут является дорогостоящим элементом, угар его составляет свыше 70% массы присадки. По этим причинам висмут 'иногда за меняют, например, сурьмой, которая действует аналогично висмуту, хорошо растворяется в чугуне и практически не окисляется.

При модицифировании комплексным модификатором (висмут-бор- алюминий) все составные его части ссыпают в бумажный пакет или брикетируют, а затем забрасывают в ковш при его заполнении чугуном.

Дуплекс-процесс вагранка -|- канальная индукционная печь.

В литейном цехе ковкого чугуна ЗИЛа для плавки белого чугуна применяют дуплекс-процесс вагранка + канальная индукционная печь. Чугун, выплавляемый в вагранке, имеет следующий состав: 2,75—2,86% С, 0,95—1,3% Si, 0,25—0,4% Мп, до 0,16—0,2% S,

до 0,15—0,16% Р и до 0,05—0,06% Сг. Температура чугуна при выпуске из вагранки 1380—1400° С. Чугун из вагранки подают в ковшах в канальную индукционную печь промышленной частоты.

Присадка в канальную индукционную печь ферросплавов, же лезной руды, стального лома и других добавок для доводки химиче ского состава чугуна запрещается. Запрещается также присадка вы шеперечисленных добавок в сифон для слива в печь. В случае необ ходимости ферросплавы вводят по ходу плавки в горячий ковш, наполняющийся чугуном, из вагранки или копильника. После рас творения присадок и удаления шлака чугун заливают в канальную печь. При этом нельзя допускать попадания шлака в печь. Шлак необходимо скачивать с каждого ковша непосредственно над при

ямком у вагранки, сразу же после его |

заполнения из миксера. |

В случае образования слоя шлака в печи, |

начинающего затягивать |

«зеркало» чугуна в зоне видимости через шлаковое окно, его необхо димо скачивать при наполненной не менее чем на 50% печи.

Чугун после доведения по составу и достижения температуры не свыше 1500° С выпускается из электропечи в раздаточные ковши. При заполнении % ковша чугуном на струю чугуна подают пакет с комплексным модификатором (алюминий + висмут + борная кис лота).

Применение канальных печей в дуплекс-процессе с вагранкой дает возможность получать чугун однородного состава и устранить переотжиг ковкого чугуна.§

§ 4. ОЧИСТКА ОТЛИВОК

Отливки из ковкого чугуна подвергают двойной очистке — до отжига и после. Очистку отливок из белого чугуна до отжига производят с целью выявления бракованных отливок, а также для отделения формовочной смеси заливов, заусенцев от поверх ности отливки, которые после отжига трудно удалять. Литники и прибыли удаляются легкд, их отбивают молотками или кувалдой

341

вручную. Эту операцию выполняют аккуратно из-за хрупкости от ливок. Дальнейшие операции очистки отливок такие же, что и при очистке обычных чугунных отливок.

Отливки после отжига очищают от окалины и формовочной смеси. Остатки литников и прибылей удаляются на специальных прессах, пневматическими молотками и на зачнстных автоматах. Правка отливок из ковкого чугуна производится после отжига, очистки и удаления остатков литников и выпоров; отливки, засыпанные перед отжигом песком, имеют небольшое коробление, и поэтому их или вовсе не правят, пли производят незначительную правку. При от жиге без засыпки песком отливки коробятся значительно, и почти 100% отливок приходится править в специальных штампах на, прес сах. Для этой цели применяют фрикционные и гидравлические прессы. В поточно-массовом производстве в автомобильной промыш ленности распространены фрикционные прессы ФА123 и ФА125 усилием 100 и 180 тс. Гидравлические прессы применяют главным образом для правки отливок сложной конфигурации и больших габаритных размеров. В настоящее время широко применяют прессы П457 усилием 200 тс.

Г Л А В А I I

ПРОЦЕСС ОТЖИГА ОТЛИВОК§

§ 1. ОБЩИЕ СВЕДЕНИЯ

Отливки из белого чугуна после очистки подвергают отжигу в печах периодического и непрерывного действия, отапливаемых газом, мазутом или в электропечах. В процессе отжига происходит

графитизация |

чугуна — образование углерода отжига округлой |

фОрМЫ. |

I |

Белый чугун отжигают либо до полной графитизации, либо до графнтизации с одновременным обезуглероживанием. При полной графитизации получается ферритный ковкий чугун или черносердеч ный (по излому), при графитизации с обезуглероживанием — пер литный чугун или белосердечный (по излому). Чтобы предупредить

обезуглероживание чугуна, |

отжиг того или |

иного |

типа проводят |

в герметичной упаковке, |

в нейтральных |

или |

окислительных |

средах. |

|

|

|

Процесс графитизации разделяется на стадии: начальная проте кает при 960—1050° С; промежуточная — при охлаждении до эвтектоидной температуры; конечная — в эвтектоидном интервале или несколько ниже его.

В соответствии с происходящими при отжиге превращениями выбирают режим отжига для получения ковкого чугуна.

Отжиг отливок на ферритный ковкий чугун проводят в нейтраль ной среде. При небольших масштабах производства отжиг осу-

342

ществляют в камерных печах периодического действия, а в крупно серийном и массовом производстве—в печах непрерывного действия и электропечах элеваторного типа. Печи элеваторного типа широко применяют в автомобильной промышленности, так как в них можно регулировать температуру с точностью до ±10° С.

Температурный режим отжига ковкого чугуна для отливок мас сой 5—10 кг и толщиной стенки 10—15 мм приведен на рис. 214. Химический состав белого чугуна до отжига: 2,5—2,75% С; 0,95— 1,15% Si, 0,35-0,45% Мп; 0,13—0,17% Р; до 0,12% S; 0,05—0,06% Сг; 0,015—0,025% А1. Чугун подвергают модифици рованию висмутом, бором и алю

минием. |

|

|

|

|

|

|

Отжиг по графику (см. рис. |

|

|

||||

214) |

производят |

в электропечах |

|

|

||

элеваторного типа емкостью |

25 т. |

|

|

|||

П е р в а я |

с т а д и я |

|

о т - |

|

|

|

ж и г а заключается в нагреве от |

|

|

||||

ливок до температуры 950—970° С |

|

|

||||

с длительной выдержкой при дан |

|

|

||||

ной температуре. При этом проис |

|

|

||||

ходит распад цементита с образова |

|

|

||||

нием аустенита и графита. Про |

|

|

||||

должительность |

нагрева |

зависит |

|

|

||

от |

конструкции |

отжигательной |

|

|

||

печи, массы садки в печи, |

массы |

Рис. |

214. Режим отжига ковкого |

|||

отливки и толщины ее стенок. Чем |

чугуна, модифицированного алю |

|||||

больше масса садки печи, тем боль |

минием, висмутом (0,008%) и бо |

|||||

ше |

продолжительность |

нагрева. |

|

ром (0,002%) |

||

Выдержка зависит главным обра |

и ее |

массы. Чем больше тол |

||||

зом |

от толщины |

стенки отливки |

||||

щина стенки и масса отливки, тем дольше выдержка при первой стадии графитизации.

В т о р а я с т а д и я о т ж и г а заключается в переходе 'эвтектоидной критической температуры, которая в зависимости от состава чугуна находится в пределах 740—780° С. При этом проис ходит превращение аустенита в перлит и разложение цементита,

входящего в состав перлита, на феррит и углерод отжига в |

виде, |

||

мелких пятен. Отжиг на ферритный ковкий чугун длится |

согласно |

||

приведенному графику, 37—38 ч. |

о т ж и г а зависит |

от |

ряда |

П р о д о л ж и т е л ь н о с т ь - |

|||

факторов: химического состава чугуна, структуры исходного белого чугуна, температуры нагрева на первой стадии отжига, конструк ции печи и т. д.

Влияние углерода. Для получения ковкого чугуна с высокими механическими свойствами необходимо; чтобы содержание углерода в нем было минимальным. Содержание углерода в белом чугуне колеблется от 2,2 до 3,2%; при содержании менее 2,2% С ухуд шаются технологические свойства чугуна. При содержании в чу

343

гуне более 3,2% С затрудняется получение белого чугуна, особенно в толстостенных отливках, и сильно снижаются механические свойства ковкого чугуна. Прочность и твердость ковкого чугуна повышаются с увеличением содержания связанного углерода, а пластичность снижается. Пластические свойства ковкого чугуна, в особенности удлинение, зависят главным образом не от степени размельчения углерода отжига, а от плотности его. упаковки и округленности формы его выделений.

Углерод на процесс графнтнзации в первой стадии влияет мало, во второй стадии — весьма значительно, сокращая время, необхо димое для распада эвтектоидного цементита. Это объясняется тем, что с повышением содержания углерода в ковком чугуне увеличи вается число центров графитизации.

Влияние {кремния. Кремний хорошо растворяется в аустените. - При повышенном содержании кремния в чугуне уменьшается содер жание углерода в ледебурите, аустените и перлите. Кремний ин тенсивно влияет на процесс графитизации как структурно-свобод ного, так и эвтектоидного цементита, способствует увеличению числа центров графитизации. Повышение содержания кремния в ковком чугуне ускоряет процесс отжига, но при чрезмерно высоком со держании кремния во время охлаждения отливки вместо белого чугуна получается половинчатый или серый чугун. Поэтому при на значении количества кремния в чугуне следует учитывать химичес кий состав остальных элементов в ковком чугуне и скорость ох лаждения отливок (толщину стенок отливок).

Н. Г. Гиршовпч рекомендует определять графитизирующую спо

собность для обычных отливок |

из ковкого чугуна по формуле |

0,5C + Si = |

2,l -s-2,5. |

С увеличением содержания кремния в чугуне уменьшаются удли нение, сужение поперечного сечения и ударная вязкость. Предел прочности при растяжении при содержании до 1,0% Si остается без изменения, а свыше 1,0% — уменьшается.

Влияние марганца. Марганец обладает полной взаимной раство римостью с железом в жидком и твердом состояниях, образуя с углеродом карбид марганца Мп3С. Марганец противодействует графитизации в первой стадии и особенно во второй. Марганец при содержании 0,5% следует считать элементом, тормозящим процесс графитизации.

Влияние серы. Сера образует легкоплавкую эвтектику Fe—FeS и, будучи практически нерастворимой в железе, сильно^ влияет на цементит,, повышая его стойкость. Сера противодействует графи тизации не только при затвердевании, но и при отжиге.

Для нейтрализации вредного влияния серы при производстве ковкого чугуна вводят марганец, количество которого определяют по формуле

Мп 1 -г | 0,3

344

Конструкция отжигательной печи очень влияет на ускорение-

процесса отжига. Например, в методических печах проходного типа с защитной атмосферой, где отливки укладывают без тары, на отливках нет окалины, и процесс отжига значительно сокращается.

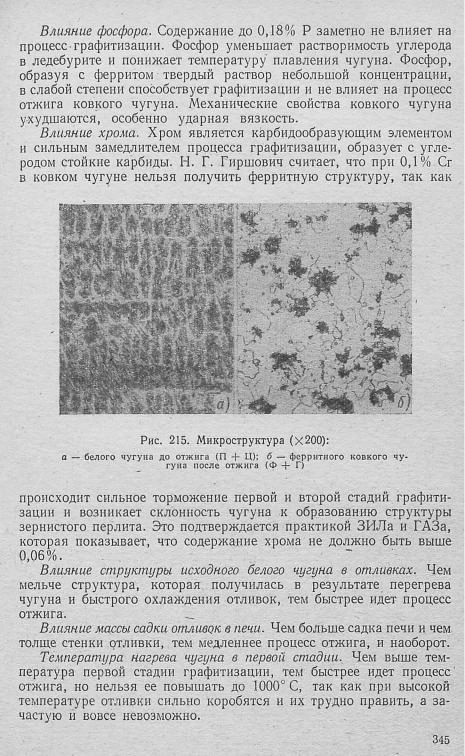

Структуры белого и ферритного ковкого чугуна приведены на рис. 215.

Отжиг отливок на перлитный ковкий чугун. Отливки до отжига имеют средний состав: 1,8—3,0% С; 0,7—1,1% Si; 0,35—1,0% Мп; до 0,18% Р; до 0,12% S и до 0,08% Сг.

Отливки после отбивки литников и очистки от пригоревшей формовочной смеси укладывают в ящики и засыпают железной рудой,

затем ящики закрывают крышками, |

замазывают глиной |

и ставят |

||||

|

в печи. |

Отжиг проводят в |

||||

|

окислительной |

атмосфере |

||||

|

с поверхностным обезугле |

|||||

|

роживанием-. |

отжига заклю |

||||

|

|

Процесс |

||||

|

чается |

в нагреве |

отливок |

|||

|

в |

печи |

до |

950—1100°С |

||

|

с |

длительной |

выдержкой |

|||

|

пх |

при |

этой температуре |

|||

|

(рис. 216). |

Во |

время на |

|||

|

грева и выдержки струк |

|||||

|

турно-свободный |

цементит |

||||

|

распадается |

на |

углерод от |

|||

Рис. 216. Режим отжига белого чугуна па |

жига, |

структура |

чугуна |

|||

перлитный ковкий чугун |

состоит |

из аустенита и уг |

||||

|

лерода отжига. При охлаж |

|||||

дении во второй стадии отжига аустенит превращается |

в перлит, |

|||||

структура состоит из перлита и углерода отжига. После отжига

содержание углерода отжига в |

чугуне уменьшается. В процессе |

обезуглероживания отливок происходят следующие реакции: |

|

Fe3C + FeO -► 4Fe -f СО; |

|

Fe3C -г C02 |

3Fe-j- 2CO |

Окись углерода с рудой образует углекислый газ. Перлитный чугун имеет серебристый излом, и микроструктура отливок по сечению резко меняется: у поверхности чугун имеет структуру феррита (обезуглероженный слой), к центру — перлитно-феррит ную структуру или перлитную с углеродом отжига. Перлитный ковкий чугун обладает меньшим удлинением, чем ферритный чугун, поэтому его применяют для менее ответственных отливок: фитин гов, ниппелей, гаек и др.

После отжига отливки контролируют по макроструктуре, меха ническим свойствам и микроструктуре. Для определения макро структуры на отливках делают приливы (свидетели) и после от жига их отбивают для осмотра излома. Излом ковкого ферритного

346

чугуна должен быть черносердечный с небольшой ферритной кай мой. При недостаточно отожженных отливках приливы имеют свет лый излом. Такие отливки подвергают вторичному отжигу. Излом перлитного ковкого чугуна должен быть светлым. Такой чугун называют иногда белосердечным.

Для определения механических свойств ковкого чугуна отли вают образцы по-сырому. Образцы испытывают после отжига на растяжение. Размеры литых образцов: диаметр 16 мм, расчетная длина 70 мм и общая длина 190 мм.

§ 2. ИНТЕНСИФИКАЦИЯ ПРОЦЕССА ОТЖИГА КОВКОГО ЧУГУНА

Большая длительность цикла отжига ковкого чугуна заставляет разрабатывать методы ускорения этого процесса. Ускоренный отжиг применяют главным образом для получения ферритного ковкого чугуна.

Ускорение нагрева и охлаждения отливок в печи. Форсирова ние скоростей нагрева, охлаждения и прогрева отливок возможно

восновном при отжиге отливок в горшках без засыпки или даже совсем без горшков. Исключение засыпки позволяет ускорить про грев отливок, а также увеличить скорости охлаждения в промежу точной стадии отжига. В последнее время для отжига без засыпки

вкамерных печах или в печах непрерывного действия применяют защитную атмосферу. В печь вводят защитный (нейтральный или слегка восстановительный) газ, получаемый в особом генераторе. При этом принимают специальные меры для герметизации печи во избежание выделения газа из печи в помещение и возможности отравления им обслуживающего персонала.

Применение электропечей для отжига ковкого чугуна дает до полнительные возможности по форсированию процессов нагрева и охлаждения отливок, так как в электропечи легко создать ней тральную атмосферу.

Ускорение нагрева при отжиге позволяет значительно увели чить количество графитных центров и, следовательно, сократить пути диффузии углерода. В ЦНИИТМАШе М. М. Штернбергом раз работан метод нагрева отливок в жидкой среде. Первая стадия осуществляется в электрической соляной ванне (75% хлористого бария, 25% хлористого натрия) при 1050—1060° С. Длительность выдержки при этой температуре колеблется от 1,5 до 2 ч. После выдержки отливки охлаждаются на воздухе. Твердость отливок после первой стадии НВ 217—240. Вторая стадия графитизации осуществляется в камерной печи при нагреве до 710—720° С с вы держкой 5 ч. Охлаждение с печью до 600° С и дальнейшая выдержка на воздухе.

Модифицирование жидкого чугуна. Модифицирование увеличи вает количество центров графитизации. Наиболее распространены

модификаторы: алюминий, висмут и бор. В чугун вводят 0,015—

347

0,03% А1 (от массы чугуна), 0,002—0,004% Bi и такое же коли

чество бора. Лучшие результаты при отжиге достигаются при одновременном замедленном нагреве в интервале 250—450° С с выдержкой при этой температуре 3—4 ч.

При модифицировании белого чугуна магний способствует от беливанию чугуна и позволяет вести отжиг при более высокой тем пературе и получать шаровидный графит.

Легирование ковкого чугуна. В качестве легирующих элемен тов могут быть использованы графитизирующие элементы: кремний, никель и медь. Кремний и алюминий способствуют увеличению числа центров графитизации, создают возможность сократить пути диф фузии и ускоряют процесс графитизации. Кремний следует вво дить в чугун только в таком количестве, которое не способствует образованию первичного графита в отливке. Никель и медь уско ряют диффузию углерода и несколько ускоряют процесс отжига, но никель — дорогостоящий и дефицитный материал, поэтому приме нять его нежелательно. Присадка в чугун до 1,5—1,7% Си уско ряет процесс отжига примерно на 30% и способствует увеличению прочности ковкого чугуна. "

Предварительная закалка отливок. Длительность отжига после закалки при 950° С достигает 15—20 ч для отливок с небольшой толщиной стенок. Это объясняется тем, что после закалки резко увеличивается число центров графитизации.

Такой метод можно использовать только для отливок простой конфигурации при небольшом масштабе производства. В отливках сложной конфигурации при закалке образуются трещины. Поэтому в массовом производстве он еще не нашел практического приме нения.

Раздел пятый

ПРОИЗВОДСТВО ОТЛИВОК ИЗ СТАЛИ

Г Л А В А I

СТАЛИ ДЛЯ ФАСОННЫХ о т л и в о к

§ 1. ОБЩИЕ СВЕДЕНИЯ

Отливки из стали широко применяют в различных отраслях промышленности. Из стали изготовляют отливки массой от несколь1 ких граммов до нескольких десятков тонн; конфигурация отливок из стали может быть очень сложной. Сталь обладает высокой проч ностью и пластичностью, выдерживает значительные напряжения при переменной и ударной нагрузках. Легированные и специальные стали обладают хорошими механическими свойствами при повы шенных температурах, кислотостойкостью, окалиностойкостью, из носостойкостью и другими важными эксплуатационными свойствами. В связи с развитием новой техники применение отливок из легиро ванных и специальных сталей постоянно возрастает.

Классификация сталей для фасонных отливок. Стали для фа сонных отливок классифицируют по химическому составу, струк туре, способу получения и применению.

П о х и м и ч е с к о м у с о с т а в у стали подразделяются на углеродистые и легированные. По содержанию углерода стали делятся на низкоуглеродистые (0,09—0,2“6 С), среднеуглероди стые (0,2—0,45% С), высокоуглеродистые (свыше 0,5% С), а по содержанию легирующих элементов на низколегированные (до 2,5% легирующих элементов), среднелегированные (2—10%) и высоколегированные (свыше 10%).

П о с т р у к т у р е стали делят на: 1) доэвтектоидные, име ющие в структуре избыточный (доэвтектоидный) феррит, такая структура характерна для углеродистой и низколегированной ста лей; 2) заэвтектоидные, имеющие в структуре вторичное карбиды, выделившиеся из аустенита; .эта структура характерна для высоко углеродистых (0,83 до 1,7% С), средне- и высоколегированных сталей; 3) ферритные и полуферритные стали, высоколегированные хромом, вольфрамом, молибденом-, ванадием, кремнием и другими элементами, сужающими аустенитную область на диаграмме состоя ния; 4) аустенитные и полуаустенитные стали, высоколегированные никелем, кобальтом, молибденом.

Обычно стальные отливки подвергают термообработке, поэтому стали классифицируют по структуре и в термообработанном состоя

349