книги из ГПНТБ / Макаров, А. Д. Износ инструмента, качество и долговечность деталей из авиационных материалов учебное пособие

.pdfДля общего случая объемной диф фузии

|

|

. д2с . Э2с |

|

|

(4.4) |

X |

Для |

нестационарного потока |

Рис. 4.9. Распределение |

=j= 0. |

Распределение концент- |

at |

|

концентрации по глубине и времени рации диффундирующего вещес тва в зависимости от х и t будет определяться решением уравнения (4.3). В частном случае, когда

D не зависит от концентрации, это решение можно представить графически (рис. 4.9). При этом глубина слоя с заданной кон центрацией С изменяется пропорционально квадратному корню из времени выдержки

х = Y A t , |

(4.5) |

где А — постоянная величина для данной концентрации С. Неравновесные дефекты при пластической деформации су

щественно (в сотни раз) ускоряют процесс диффузии [19]. Эта ускорение пропорционально скорости деформирования, т. е. мгновенной концентрации вакансий.

Избыточные концентрации вакансий можно создать также быстрым охлаждением (закалкой) и облучением частицами с боль шой энергией.

Начальный период диффузии характеризуется необычайно высокой скоростью растворения, и далее по закону гиперболы скорость уменьшается [5] (рис. 4.10).

При высоких скоростях резания высокие температуры, боль шие пластические деформации и адгезия в зоне контакта в силь ной степени способствуют диффузионному растворению инструмен тального и обрабатываемого материалов. В результате перепада концентраций процесс взаимного растворения за время резания протекает непрерывно.

Стружка и поверхность резания с большой скоростью пере мещаются относительно поверхностей режущего инструмента. Время контакта частиц обрабатываемого материала с поверхностя ми инструмента исчисляется сотыми и тысячными долями секун ды. В контакт непрерывно входят все новые и новые участки по верхности обрабатываемого материала, и при контактировании они продолжают подвергаться пластической деформации. Ввиду этого при резании на контактных поверхностях инструмента ско рость растворения чрезвычайно высока и соответствует начальному периоду диффузии.

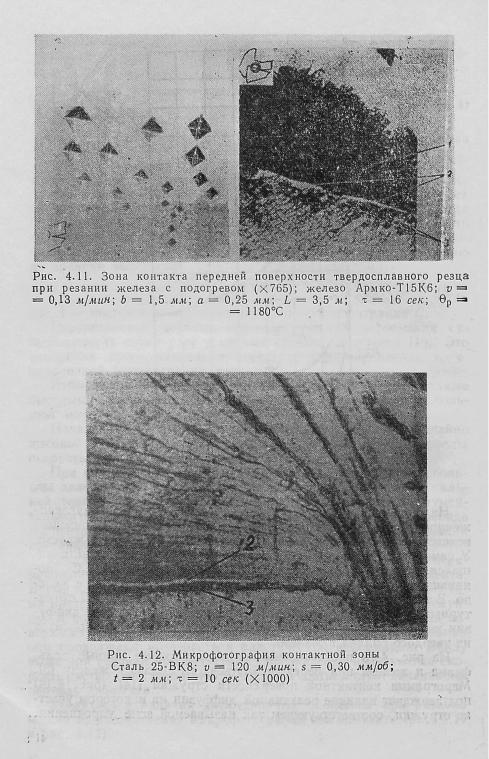

Убедиться в наличии диффузионных процессов при резании можно из рассмотрения микрофотографий зон контакта (рис. 4.11

и рис. 4.12).

40

№ |

1 |

' I |

1— |

|

|

|

|

я^/сек |

|

|

|

|

|

|

|

2000 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

J |

u |

|

|

|

|

|

/6 0 0>) |

L _ |

|

|

|

|

||

/200 1\ |

Al |

|

|

|

|

||

|

\ |

0 ° |

|

|

|||

|

|

|

\ 1 4. |

|

J |

|

|

|

f |

|

|

|

|

|

|

ООО [■ { |

|

|

|

|

|

|

|

|

К . |

|

|

|

|

|

|

400 |

& |

J/OO ° |

|

|

|

|

|

v |

. /06 |

|

|

|

|

||

|

|

|

|

|

|

||

|

> |

|

|

|

|

|

|

О |

|

|

W O |

ООО |

/2 0 0 |

Z /<?sce,<: |

|

|

|

|

|

|

|||

Рис. 4.10. Изменение скорости растворения |

|

||||||

вольфрама в стали в |

зависимости от времени |

|

|||||

|

|

|

диффузии |

|

|

|

|

На рис. 4.11 и 4.12 |

выявляется |

наличие |

темного науглеро- |

||||

женного слоя железа. |

Науглероживание |

железа |

произошло |

||||

вследствие диффузии |

углерода |

из твердого |

сплава в |

у-железо. |

|||

У самой границы раздела обнаруживается тонкая белая нетравящаяся прослойка 2 (железовольфрамовый карбид Fe2W2C), по явившаяся в результате диффузии вольфрама и углерода в желе зо. В твердом сплаве наблюдаются потемневшие участки 3.струк турных превращений. Эти участки возникают в результате диффу зии железа в твердый сплав и диффузии отдельных компонентов

из твердого сплава в железо.

На рис. 4.13 представлены концентрационные кривые воль фрама и железа при переходе от твердого сплава к железу [5]. Марограмма контактной поверхности стружки [14] (рис. 4.14) подтверждает наличие реактивной диффузии на некотором участ ке стружки, соответствующем так называемой зоне упрочнения.

41

-----------

с

X

\

Распре'деленш9 SoAtq.оома

\

\aqoi/ju ?**мъ/Сг смой

4 v |

м к о |

*

Раса,ое&вленtoe хел езо

Диффузионны й слой

***** иЛы^н!

1

w o j

чеО

" V

о |

го |

to |

so да ТоаЩТоз гз |

Йг si sj/o-s'm |

. |

- |

, , — |

у |

|

Рис, 4.13 Концентрационные кривыа вольфрама и железав диффузионных слоях

Рис. 4.15. Зависимость износа твердосплавных резцов от скорости резания при точении стали 50 (по Н. Ф. Казакову [7]) 1— Т14К8; 2— Т30К4,,,

Таким образом, установлено, что нетравящаяся прослойка — результат реактивной диффузии -г- образуется не только в моде лированных условиях (рис. 4,11 и 4.13), но и при резании в реаль ных условиях (рис. 4.12 и 4.14). В последнем случае диффузия наблюдается в зоне полного прилипания (схватывания) стружки к инструменту, т. е. в зоне высокой ювенильности контакта и наибольших нормальных нагрузок.

Процессы диффузионного износа в большой степени зависят от свойств реагирующих пар материалов.

Минералокерамический инструмент не подвергается диффузион ному износу. Причиной этого является его инертность по отноше нию к стали. Известно, что корунд не растворяется в стали даже при температуре ее плавления. Этим объясняются преимущества керамического инструмента при обработке стали в подогретом состоянии.

Например [5], при точении с подачей s = 0,1 мм/об стали, подогретой до 1000 1100°С, стойкость резца Т15К6 при скоро сти резания 270 -4- 360 мм/мин составляет 5ч-7 сек. Стойкость же резца из минералокерамики ЦМ332 при скорости 360-4-520 м/мин равна 170ч-200 сек. В то же время между минералокерамикой и титаном возможна взаимная диффузия.

Влияние инертности материала инструмента по отношению к обрабатываемому материалу при диффузионном износе хорошо прослеживается при сопоставлении данных, приведенных на рис. 4.15 и 4.16. Рассмотрим интенсивность износа твердосплавных резцов Т14К8 и Т30К4 при точении на высоких скоростях, .при которых диффузионные процессы заведомо играют определяющую роль. При точении стали 50 (рис. 4.15) со скоростью V = 400 м/мин

44

Pile. 4.16. Влияние скорости резания (по |

|

|

||

А. Д. Макарову [201) на поверхностный относительный |

|

|||

износ резцов, оснащенных различными твердыми |

|

|

||

сплавами (сталь IX18H9T; t --0,5 |

s=0,4.iut/c6) |

|

||

сплав Т30К4 имеет интенсивность изисса более чем в |

!"■ раз |

|||

меньшую по .сравнению с износом сплава |

Т14К8. |

Север н и.но |

||

противоположные результаты получаются при течении |

■ алп |

|||

XI8H9T (рис. 4.16): при V — 200 м/мин уже сплав Т14К8 ' (> пе- |

||||

чивает интенсивность износа в 10 раз метшую |

по сравнению с |

|||

износом резцов, оснащенных сплавом Т50К4. |

|

|

|

|

Классическим примером диффузионного износа является к:нос |

||||

алмазных резцов при точении стали [21]. Согласно |

диаграмме |

|||

состояния Fe—С, углерод интенсивно растворяется |

в у - железе |

|||

при температурах свыше 1000°С. |

скоростью V = |

600— |

||

Поэтому при точении стали У7 [111 со |

||||

650 м/сек, когда стружка раскаляется докрасна, |

алмазный |

резец |

||

получает значительный износ по задней поверхности. |

|

молиб |

||

Коэффициент диффузии углерода в титан, |

цирксний, |

|||

ден, тантал и другие материалы значительно меньше, |

чем в |

я еле- |

||

зо и никель, поэтому при равных температурах резания меньше и интенсивность диффузионного износа алмаза при обработке этих материалов.

Следует иметь в виду, что диффузионный износ зависит не только от непосредственного переноса атомов инструментального материала в деталь и стружку. При диффузионном износе проис ходит также разрушение контактных слоев инструмента, ослаб ленных диффузионными процессами, протекающими в этих слоях (включая фазовые превращения, разупрочнение и т. д.). Следо вательно, имеют место два процесса (диффузионное растворение и разрушение ослабленной диффузионными процессами поверх ности), которые конкурируют в диффузионном износе.

После ряда допущений и упрощений диффузионного износа Т. Н. Лоладзе [51 предложил следующие уравнения стойкости ин струмента. Когда диффузионный слой является твердым раствором (гетеродиффузия), стойкость по износу задней поверхности спределяется формулой

45

Рис. 4.17. Изменение стойкости резца из сплава ВК8 в зависимости от температуры при резании различных сталей: 1— сталь 40 (НВ 180); 2—ст. 5 (НВ 160); 3— сталь хромоникельмолибденовая

(НВ 500—550)

^ _ |

l/Vlga/l^Gx |

L |

L |

|

Тз — |

— tg 7 • t g a ) G ^ |

L |

||

3(1 |

V2 |

■С0 ■D2 |

- К* |

|

|

т |

|

|

|

Когда диффузионный слой является интерметаллидом (реактивная диффузия), то

V* ig а *з'2 <?| |

|

|

(4.7) |

|

Г |

Г |

7 |

||

|

||||

6(1 — tgy • tga)GGc о2 |

D 2 |

К2 |

|

|

где G1 — плотность материала и инструмента; |

|

|||

G— плотность обрабатываемого материала; |

|

|||

v — скорость резания; |

|

элемента; |

|

|

тд— атомный вес диффундирующего |

|

|||

/?1 — атомный вес растворителя; С0 — атомная концентрация диффундирующего элемента;

U — коэффициент диффузии; |

' • |

h3— ширина площади износа по задней поверхности; |

|

К — коэффициент торможения обрабатываемого материала в диффузионном слое по задней поверхности;

а— задний угол;

у— передний угол;

Ga —весовая концентрация диффундирующего элемента в интерметаллиде.

Сопоставление |

расчетных |

значений |

стойкости |

с |

опытными |

|||

данными показывает, что они имеют один и |

тот же |

порядок [51; |

||||||

особенно при высоких температурах |

резания |

(выше 900 ч- 950°С—^ ' |

||||||

для твердого сплава). |

зоны |

преимущественного |

адгезион |

|||||

На рис. 4.17 показаны |

||||||||

ного и диффузионного износов твердосплавного резца [11]. |

" 1 |

|||||||

Диффузионному |

износу подвергаются |

твердосплавные |

резцй, |

|||||

зенкеры, фрезы и другие инструменты, работающие |

на |

высоких |

||||||

скоростях резагия. |

|

|

|

|

|

|

|

|

|

Прочие |

виды |

износа |

|

|

|

|

|

Износ — это прежде всего процесс |

отделения |

материала '-в’ |

||||||

результате многократного нарушения фрикционных |

связей, по |

|||||||

этому разрушение инструментального материала путем |

хрупк'ого- |

|||||||

скалывания или в результате пластической деформации |

и после |

|||||||

дующего среза [5] не относится к категории |

износа |

инструмента, |

||||||

а связано с его прочностью. |

Поверхностные |

разрушения за счёт |

||||||

механического зацепления и среза неровностей трущихся |

поверх^ |

|||||||

ностей тоже больше всего связаны с прочностью режущего инстру мента.

Так называемый «окислительный» износ, по-видимому, не: может трактоваться самостоятельно. Эго прежде всего вытекает из противоречивых данных о влиянии окислительных процессов на износ режущих инструментов [8, 22 и др.[: одни исследователи' рассматривают интенсификацию окислительных процессов как причину интенсификации износа рабочих псверхностей инструмен-. та, другие же исследователи, наоборот,— как фактор, снижаю щий износ. Очевидно, окислительные процессы имеют главным1 образом косвенное влияние на износ инструментов.

Содной стороны, окисные пленки, покрывающие контактирую щие поверхности, нарушают ювенильность контакта, и при трении происходит схватывание пленок и их разрушение. Это предохра няет инструмент от более интенсивного износа путем глубинного вырывания инструментального материала. Следовательно, окис лительные процессы снижают адгезионный износ.

Сдругой стороны, окисные пленки приводят к интенсифика ции абразивно-химического износа. В зависимости от конкрет ных условий резания может превалировать тот или иной фактор.

Тепловые явления, сопровождающие процесс деформации обра батываемого материала при отделении стружки, являются основ ной причиной возникновения при резании термоэлектронной эмис сии, термоэлектрических и термомагнитных эффектов, порож

47

дающих термоэлектрический ток в системе станок—инструмент — изделие — станок (СИИС).

Ввиду того, что инструментальный и обрабатываемый мате риалы, вступающие в контакт при резании, всегда разнородны, существенную роль во всех термоэлектрических эффектах, на блюдаемых при резании, играет контактная разность потенциалов (или генерируемая термоэдс). В зависимости от общего сопротив ления в системе СИИС возникает при резании термоэлектрический ток различной силы. Появление местного термотока может быть связано также с разным локальным нагревом режущей кромки (как это имеет место, например, при сверлении).

П. Л. и С. Л. Гордиенко 1231 впервые экспериментально показали, что электрический ток, независимо от его происхож дения, проходя через поверхности контакта трущихся тел, отри цательно влияет на их износостойкость.

Всвязи с этим были предложены различные методы борьбы

свлиянием термотоков на износ режущих инструментов. Согласно классификации [24] все существующие методы све

дены к трем:

1. Метод разрыва цепи результирующего термотока, возникаю щего при резании. Однако при этом местные термотоки, связанные с разным локальным нагревом режущей кромки, могут оказывать некоторое "влияние на износ инструмента.

2. Компенсационный метод, при котором в зону резания от постороннего источника вводится ЭДС, полярность которой противоположна полярности результирующей термоэдс, а величи на равна величине термоэдс. Данный метод значительно сложнее и дороже предыдущего, но позволяет компенсировать и мест ные термотоки.

3. Метод противотока, при котором в зону резания от посто роннего источника вводится ЭДС, полярность которой противо положна полярности результирующей термоэдс, а величина превышает величину термоэдс. В результате через зону резания проходит ток в направлении, противоположном направлению термотока. По сложности и дороговизне применения метод проти вотока практически равноценен компенсационному методу.

Данные, приведенные в работе [241, свидетельствуют, что применение указанных методов борьбы с влиянием термотоков может в ряде случаев понизить интенсивность износа инструментов до 2—4 раз.

В связи с этим ряд исследователей считает, что под влиянием термотоков режущий инструмент подвергается дополнительному «электрическому» износу. В работе [24] показано, что «электри ческий» износ носит характер электрической диффузии и поэтому назван «электродиффузионным» износом. Под электрической диф фузией в данном случае подразумевается явление перераспреде ления компонентов инструментального и обрабатываемого мате риалов при прохождении тока через микроплощадки фактического

4'8

взаимного контакта инструмента со стружкой и обрабатываемой деталью. Электрический ток в этом случае выступает как фактор дополнительной энергии для активации атома при диффузии.

В связи с этим, очевидно, электродиффузионный износ не может трактоваться самостоятельно. Замечено [241, что необхо димым условием осуществления электрической диффузии в твер дых металлических растворах является сравнительно высокая температура, при которой составляющие растворов обладают за метной подвижностью. Следовательно, электрические явления могут лишь влиять на диффузионный износ. Их исключение понижает диффузионный износ инструментсв.

Механизм износа передней и задней поверхностей инструмента

Неравномерный износ передней поверхности, вызывающий образование лунки (рис. 4.18), связан с защитным действием на роста и застойной зоны, неравномерным распределением напряже ний и температуры на передней поверхности.

Влияние нароста и застойной зоны сказывается в связи с уменьшением скорости движения контактных слоев стружки от носительно передней поверхности. В связи с этим на участке передней поверхности инструмента 1Л. (рис. 4.18), покрытой застойной зоной, уменьшается интенсивность износа. Чем пластич нее обрабатываемый материал, тем больше длина застойной зоны

1Х и тем дальше от режущей кромки |

начинается лункообразова- |

А-А |

Б-5 |

Рис. 4.18. Схема износа резца

(1х — застойная зона; 1-^ начало лункообразования;. 2 и 3— промежуточные стадии лункообразования; 4— угол заострения режущей кромки приближается к

45°); а — свободное резание; б — несвободное резание