книги из ГПНТБ / Курносов, А. И. Технология производства полупроводниковых приборов учеб. пособие

.pdf

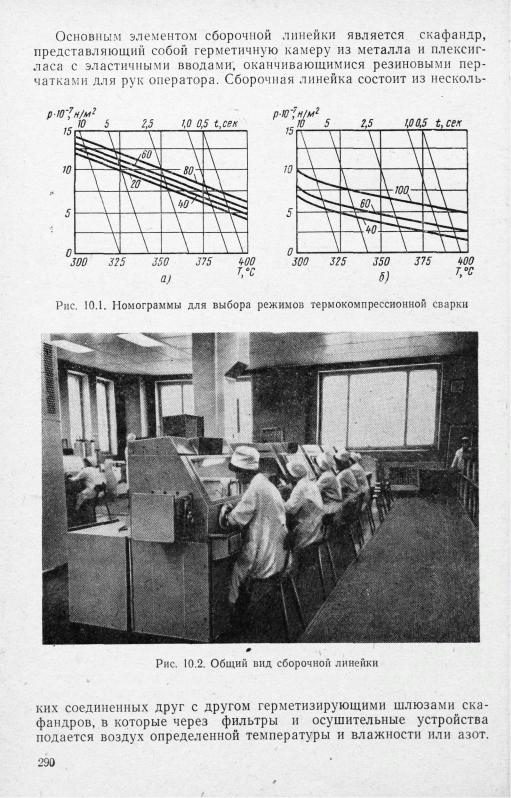

В скафандрах всегда поддерживается небольшое избыточное дав ление, затрудняющее доступ воздуха из окружающей атмосферы.

В скафандрах производят загрузку кассет, идущих на сбороч ную пайку или сплавление, разгружают и сушат кристаллы после химической обработки р-га-переходов и промывки, производят за щиту поверхности р-п-переходов. Для этого к скафандрам через шлюзы подсоединяют необходимые приспособления и машины так, чтобы кристаллы после обработки не соприкасались с воздухом.

Обычно в сборочной линейке последовательно выполняют все операции, вплоть до герметизации корпуса. Это позволяет избежать попадания загрязнений из окружающей атмосферы на поверхность кристаллов и элементов конструкции.

§ 10.2. Герметизация с помощью стеклянных, металлостеклянных и металлокерамических корпусов

Для герметизации полупроводниковых приборов используют металлические баллоны, которые соединяют с фланцем или кристаллодержателем. В баллон двухэлектродных приборов, управляе мых вентилей и некоторых видов транзисторов впаивают через стеклянный или керамический изолятор коваровую трубку, назы ваемую штенгелем. Через штенгель от кристалла проходит элект родный вывод, являясь, таким образом, электродом.

Соединения баллона с кристаллодержателем и герметизацию штенгеля производят холодной сваркой, электроконтактной свар кой и пайкой.

Х о л о д н а я с в а р к а

В том случае, если нагрев деталей недопустим и требуется вы сокая чистота герметизации, применяют холодную сварку — свар ку под давлением. Кроме того, холодная сварка обеспечивает проч ное герметичное соединение наиболее часто используемых цветных металлов — меди, алюминия и никеля, а также свинца, цинка, кад мия, серебра, титана, ковара и др.

Большое значение для холодной сварки имеет наличие на по верхности соединяемых деталей пленки окисла. Если эта пленка пластичная и более мягкая, чем основной металл, то под давлени ем она растекается во все стороны и утоньшается, разделяя тем самым чистые металлические поверхности, в результате чего свар ка не происходит. Если оксидная пленка более хрупкая и твердая, чем покрываемый ею металл, то под давлением она трескается. Причем растрескивание происходит одинаково на обеих соединяе мых деталях. Загрязнения, имевшиеся на поверхности пленки, ока зываются упакованными с обеих сторон в своеобразные пакеты, прочно зажатые по краям. Дальнейшее увеличение давления при водит к растеканию чистого металла к периферийным участкам. Наибольшее растекание 'происходит в серединной плоскости

291

образовавшегося шва, благодаря чему все пакеты с загрязнениями вытесняются наружу, а чистые поверхности металла, вступая в атомное взаимодействие, прочно сцепляются друг с другом. Про исходит холодная сварка (рис. 10.3).

Следовательно, хрупкость и твердость—это основные качества окисной пленки, обеспечивающие герметичное соединение. Так как у большинства металлов толщина покрытия окисными пленками не превосходит 10-7 см, детали из таких материалов перед сваркой никелируют или хромируют.

Существуют два основных метода холодной сварки: встык и внахлест. Первый практически не используют в полупроводнико вом производстве. Разновидность второго — сварку по периметру применяют для герметизации балло нов. Она состоит в следующем. Кристаллодержатель 1 помещают в ниж ний полый пуансон 2 на кольцевой вы-

Л

Рис. 10.3. Виды соединения детален |

Рис. 10.4. Схема устройства |

||||

холодной сваркой: |

для герметизации |

металли |

|||

а — при одностороннем |

давлении; 6 — при |

ческих |

корпусов |

холодной |

|

двустороннем |

давлении |

|

сваркой: |

|

|

|

|

/ — кристаллодержатель; |

2 — |

||

|

|

нижний |

пуансон; |

3 — баллон; |

|

|

|

V— верхний пуансон; 5 —втул |

|||

|

|

ка; |

6 — место сварки |

|

|

ступ и накрывают баллонохм 3, центрируемым с помощью верхнего пуансона 4 с кольцевым выступом такого же диаметра (рис. 10.4). Между нижним и верхним пуансонами помещается втулка 5.

Перед сваркой детали с целью очистки подвергают промывке в бензине и отжигают в водороде или формир-газе при 700—750° С в течение 15—20 мин. После химической очистки и гальванического никелирования слоем 10—20 мкм детали промывают в этиловом или метиловом спирте.

Для образования качественного соединения двух деталей необ ходимо выбирать их таким образом, чтобы в области контакта не возникало больших упругих напряжений.

Возникновение упругих напряжений приводит к разрушению свариваемого соединения после снятия давления.

Необходимыми условиями при холодной сварке являются: а) точная сборка и чистота свариваемых деталей; б) обеспечение достаточной деформации; в) пластичность свариваемых материалов.

292

П р о ч н о ст ь св а р н о г о со е д и н ен и я о п р е д е л я ю т п о ф о р м у л е

р = 0,4

где р — усиление разрыва, кГ;

D — диаметр отпечатка выступа пуансона;

Н — толщина одной из деталей с наименьшим размером, мм; а — предел прочности на растяжение с наименьшим значением.

Для деталей корпусов при холодной сварке рекомендуются сле дующие сочетания материалов: медь МБ — медь МБ; медь М Б — медь Ml; медь МБ — сталь 10; сплав Н29К18 (ковар)-— медь МБ; ковар — медь Ml.

Критические давления, необходимые |

для |

пластической |

дефор |

мации и сварки, составляют, например; |

для |

сочетаний |

медь — |

медь 1,5-109 н/м2;.для медь — ковар 2-10® н/м2. |

|

||

Режим холодной сварки зависит от степени деформации, кото рая должна быть в пределах 75—85%. Степень деформации при сварке можно определить по формуле

К = ^ =-- -100?6,

где 2Н — суммарная толщина свариваемых деталей; t — толщина сварного шва.

Э л е к т р о к о н т а к т н а я с в а р к а

Электроконтактную сварку используют для соединения электри ческих выводов с электродами, кристаллодержателей и баллонов с фланцами, а также для заварки штенгеля.

Перед сваркой с целью удаления жировых загрязнений, препят ствующих однородному соединению, детали промывают в раствори теле; травлением в кислоте или щелочи удаляют плотные окисные пленки.

Свариваемые детали помещают между двумя электродами, к которым подводят напряжение. В данной цепи наибольшим со противлением обладает переходный контакт между деталями, где и происходит выделение большей части электрической мощности. В результате контактная область разогревается и плавится. Затем Напряжение отключают и область расплава охлаждается—детали свариваются.

Чтобы сварка происходила по всей площади соприкосновения, сварочные станки снабжены системой сжатия электродов с не сколькими последовательными операциями давления. Сами элект роды должны быть строго выверены и подшлифованы так, чтобы между ними не оказалось зазора. Для уменьшения нагрева через внутренние области электродов пропускают воду.. Размер контакт ной поверхности электродов должен быть меньше размера свари ваемых деталей, иначе возможен пережог деталей и выплеск

293

капель металла внутрь корпуса прибора. Подобное явление наблю дается при штенгелевке и может привести к ухудшению парамет ров прибора и к внезапным замыканиям электродов в процессе эксплуатации. Для предотвращения выплесков штенгель пережи мают на большой длине, а контактную сварку производят только на самом конце. Кроме того, если можно применить гибкий вделан ный в штенгель электрический вывод, то вначале осуществляют штенгелевку, затем через оставшееся отверстие между баллоном и фланцем вычищают выплески металла и потом выполняют окон чательную герметизацию корпуса холодной сваркой.

П а й к а

Для герметизации мощных полупроводниковых приборов, на пример кремниевых вентилей, применяют пайку, так как электроконтактная и холодная сварки требуют довольно сложного обору дования.

Припои для герметизации должны иметь температуру плавле ния ниже температуры плавления соединяемых элементов и припо ев для сборки, хорошую жидкотекучесть и высокую смачивающую способность для заполнения любых микроскопических зазоров, ма лую окисляемость; ТК1 припоя должен быть близок к 77(7 соеди няемых деталей. Припои не должны разрушаться под воздействием окружающих атмосферных условий.

Пайка стекла с металлом. Стекло ни с одним из чистых метал лов не сплавляется, так как чистая поверхность металла не сма чивается или плохо смачивается жидким стеклом. Однако если по верхность металла покрыта слоем окисла, то смачивание улучшает ся, окисел частично растворяется в стекле и после охлаждения может произойти герметичное соединение. Основная трудность при изготовлении спаев металл — стекло состоит в подборе компонен

тов с достаточно близкими значениями ТК1 во всем |

диапазоне — |

от температуры плавления до минимальной рабочей |

температуры |

прибора. Даже небольшое различие в ТК1 приводит к возникнове нию механических напряжений и, как следствие, микротрещин, че рез которые в корпус могут попасть влага, растворы солей, кисло род и т. п., что обусловливает нестабильность параметров или вы ход прибора из строя.

Известны следующие пути осуществления пайки металлов со стеклом, предотвращающие термические напряжения:

1)подбор компонентов с одинаковыми ТК1\

2)применение стеклянного припоя в виде суспензии с метал лическим порошком, у которых достаточно близкий TKh

3)постепенный переход от металла к основному стеклу с по мощью промежуточных стекол с различными 77(7;

4)спай стекла с мягким пластичным металлом, способным де формироваться при изменении температуры;

5)металлизация поверхности стекла, т. е. получение тонкой, способной деформироваться прослойки металла.

294

Наиболее приемлемым является первый путь. Лучшим сочета нием при этом считается стекло ЗС-5 с коваром, используемые во многих типах полупроводниковых приборов.

Практически применяют три метода сплавления стекла с ме таллом:

1)в пламени газовой горелки;

2)с помощью токов высокой частоты;

3)в муфельной или силитовой печах.

Во всех случаях процесс проводят на воздухе, так как наличие окисной пленки способствует сплавлению. Однако если при этом окисная пленка приобретает чрезмерную толщину, что сопровож дается повышением пористости и отслаиванием ее от металла, то процесс осуществляют в два этапа: вначале в требуемых условиях производят окисление металлических элементов, а затем в инерт

ной атмосфере — сплавление. |

Ni + медная оболочка) хороший |

С платинитом (42% Fe + 58% |

|

спай образуют свинцовые стекла, |

например, ЗС-4, с коваром (28% |

Fe, 18% Со, 54% Ni) — стекло С49-2, с вольфрамом — ВС-9, П-15,

с молибденом — ЗС-5, ЗС-8. После сплавления для предотвраще ния термических напряжений рекомендуется отжиг.

Пайка керамики с металлом. В полупроводниковой технике, так же как в электровакуумной, большое внимание уделяется спаям металла с керамикой, которые обеспечивают более надежную гер метизацию и менее подвержены воздействию термоциклирования, чем спаи металла со стеклом. Рассмотрим некоторые способы соз дания спаев керамики с металлами.

1. Пайка керамики с металлом с помощью стеклообразной мас сы. Стеклообразную массу (стекло, глазурь, эмаль) наносят в ви де порошка на соединяемые поверхности или разбрызгивают в со ставе водной суспензии. После просушки порошок оплавляется в печи с нейтральной атмосферой или на воздухе. Выбор соединяю щего материала зависит от 77(7 керамики, металла и стеклообраз ной массы. Поскольку прочность стеклообразных материалов и ке рамики па сжатие выше, чем на растяжение и изгиб, конструкция соединения должна быть такой, чтобы возникающие в нем усилия были сжимающими. Спаи керамики с металлом с помощью стекло образных масс не выдерживают очень больших тепловых нагрузок, поэтому в полупроводниковой технике их применяют редко.

2. Пайка керамики с металлом с помощью металлических по крытий. Обычно применяемые припои не смачивают керамические поверхности, поэтому на керамике предварительно создают проч ный и тонкий слой металла. Металлические покрытия, нанесенные химическим осаждением или напылением в вакууме, не обеспечи вают надежной пайки вследствие слабого сцепления этих покрытий с керамической поверхностью. Хорошее сцепление с керамикой да ст способ металлизации вжиганием. При вжигании паст темпера тура печи должна возрастать постепенно. Кроме того, необходимо обеспечивать удаление продуктов сгорания растворителя. Толщина пожженного слоя металла составляет обычно несколько микрон.

295

Нанесение пасты и вжигание ее можно повторять по нескольку раз, при этом толщина слоя увеличивается и качество покрытия улуч шается. Полученную таким образом металлизированную керамику можно паять мягкими и твердыми припоями.

Распространенным способом нанесения металлических покры тий является спекание слоя чистого порошкового металла или сме си металлов с керамикой. Для этого применяют главным образом порошки молибдена, вольфрама, рения, тантала, железа, никеля, марганца, кобальта, хрома, серебра и меди с величиной зерен в не сколько микрон. Порошок наносят на поверхность ровным слоем толщиной в несколько десятков микрон. Для этого готовят взвесь порошка в ацетоне, амилацетате, метиловом спирте, дистиллиро ванной воде с добавкой связующего вещества типа нитроцеллюло зы, шеллака и т. п. После нанесения порошка на керамику произ водят сушку и отжиг в защитной атмосфере.

Наиболее прогрессивным способом пайки керамики с металлом является диффузионное соединение под давлением. Хорошее сцеп ление достигается в результате диффузии соединяемого металла или его окиси в керамику. Процесс диффузии более качественен, если детали хорошо соприкасаются друг с другом и их поверхности предварительно отшлифованы.

§ 10.3. Герметизация корпусов с помощью пластмасс

Дорогостоящие стеклянные, металлостеклянные и металлокера мические корпусы успешно заменяют пластмассовыми корпусами. В ряде случаев это повышает надежность приборов, так как устра няется контакт /7-л-перехода с газовой средой, находящейся внутри корпуса, и уменьшается количество спаев в конструкции корпуса.

Герметизирующие материалы. Для герметизации полупроводни ковых приборов используют различные пластические материалы; например, заливочныекомпаунды ЭКМ, ЭЦД и пресс-порошки ЭФП-60. Основные электрофизические свойства этих материалов приведены в табл. 10.3.

В качестве герметизирующего материала часто используют эпоксидные смолы ЭД-5, ЭД-6 с различными отвердителями

(табл. 10.4).

Наряду с эпоксидными компаундами в качестве герметизирую щих материалов широко распространены синтетические эластоме ры (табл. 10.5), особенно полисульфидные (тиоколы) и кремнийорганические эластомеры.

Методы герметизации. Основными методами герметизации явля ются: заливка смолой металлических полых цилиндров, обволаки вание смолой кристалла с внешними выводами, опрессовка под давлением, литье под давлением (трансферное литье).

Рассмотрим примеры герметизации пластмассой.

1. Полый металлический цилиндр припаивают к медному осно ванию в виде диска или прямоугольника. Это основание может иметь один или несколько изолированных внешних выводов. Внутрь

296

|

|

|

|

|

|

|

|

Т а б л и ц а |

10.3 |

|

|

Электрофизические свойства герметизирующих материалов |

|

||||||

|

Свойства |

|

|

|

ЭКМ |

эцд |

ЭФП-60 |

||

Коэффициент |

теплопровод |

9,7-10-* |

|

2.5-10- 3 |

|||||

ности, |

кал! (см ■сек • г) |

. . . . |

|

||||||

Предел |

прочности |

на |

раз |

745 |

730 |

450 |

|

||

рыв, кг!см2 .................................. |

|

||||||||

Модуль упругости, кг/см2 |

— |

42-103 |

2 0 -103 |

||||||

Температурный |

коэффициент |

47,6-10- 6 |

_ |

35-10- 6 |

|||||

линейного расширения, |

град |

||||||||

Диэлектрическая |

проницае |

|

|

|

|

||||

мость |

при |

20°С |

и |

частоте |

4,5 |

2,55 |

4,5—6 |

|

|

10е г и ........................................... |

|

||||||||

Тангенс |

угла |

диэлектриче |

|

|

|

|

|||

ских потерь при 20°С: |

|

|

|

|

|

|

|||

при частоте 106 гц |

. . . |

. |

2,5-10- 2 |

— |

2 -1 0 - 2 |

||||

при |

частоте 109 |

гц |

. . . . |

— |

1,51 • 10- 2 |

— |

|

||

Удельное |

объемное |

электри |

|

|

|

|

|||

ческое сопротивление при 20°С, |

|

|

|

|

|||||

ом-см |

|

............................. |

10 15 |

10 15 |

1016 |

|

|||

Электрическая |

прочность, |

35 |

|

|

|

||||

кв/мм |

|

|

|

. . . |

20 |

21 |

|

||

Диапазон |

рабочих |

темпера |

—60-г + 1 2 0 |

—60 : +150 |

- 6 0 - + |

125 |

|||

тур, °С |

|

. |

. . . |

||||||

Величина |

усадки, % |

. . . |

0,9 |

0,7 |

0 ,6 |

|

|||

Жизнеспособность |

|

при |

4 |

48 |

|

|

|||

20° С. |

ч |

|

|

. . . . |

2 0 0 0 |

|

|||

Цилиндра на нижнее основание напаивают полупроводниковый кри сталл с р-п-переходами. К кристаллу крепят внешние электриче ские выводы термокомпрессионной сваркой. В цилиндр на полови ну объема заливают пластичный мягкий материал, например сили коновый каучук, который подвергают термической сушке. Остав шийся объем цилиндра заполняют эпоксидной смолой, которая за твердевает при высокой температуре. Чтобы увеличить механиче скую прочность всей конструкции, в верхней части цилиндра дела ют буртик для прочного закрепления пластмассового материала внутри корпуса.

2. Компаундом на основе эпоксидной смолы заливают полый Керамический цилиндр, к нижнему концу которого припаян диск из ковара, покрытого с обеих сторон золотом. К диску припаивают кристалл полупроводника с р-ц-переходом.

Верхним электродом служит проволока из фосфористой бронзы Диаметром 30 мкм, приваренная одним концом к кристаллу полу-

297

|

|

|

|

|

|

|

|

Т а б л и ц а |

10.4 |

|

Электрофизические свойства отвержденных эпоксидных смол |

|

|

||||||||

|

|

|

|

|

в зависимости от отвердителя |

|

|

|

||

|

|

|

|

|

|

ЭД-6 |

|

ЭД-5 |

|

|

Свойства |

|

|

|

-\ 30%. малеи |

-1-6,5% иоли- |

4-7% гекса- |

+ 10% по- |

+40% |

ма |

|

|

|

|

|

|

нового ангид |

этиленполи- |

метиленди- |

лиамипоа |

леинового |

|

|

|

|

|

|

рида |

ампда |

амипа |

ангидрида |

||

|

|

|

|

|

|

|||||

Предел |

|

прочности |

|

|

700 |

|

|

|

||

при изгибе, кг/см2 |

. . |

1000 |

1000 |

|

|

|

||||

Твердость |

по |

Бри- |

17,2-107 |

18,3 -107 |

|

— |

— |

|

||

неллю, н/м2 |

|

. . |

. . |

— |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Теплостойкость |

по |

|

— |

|

— |

— |

|

|||

Мартенсону, °С . |

. . |

100 |

— |

|

||||||

Водопоглощение, |

% • |

— |

— |

— |

— |

0,05 |

|

|||

Усадка, |

% |

|

|

. |

— |

— |

— |

0,5 |

до |

1 % |

Диэлектрическая |

. . |

4,1 |

4,3 |

4,85 |

|

— |

|

|||

проницаемость |

. |

— |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Тангенс |

угла |

диэлек |

|

|

|

|

|

|

||

трических |

потерь |

при |

0,014 |

|

0,023 |

0,008 |

0,005 |

|||

10е гц |

........................ |

0,021 |

||||||||

Удельное |

объемное |

|

|

|

|

|

|

|||

электрическое |

|

сопро |

1,5- 10 14 |

3,6-1014 |

3,0-1015 |

5-10!5 |

МО15 |

|||

тивление, ом-см . |

. . |

|||||||||

Удельное поверхност |

2,1-Ю14 , |

1,1 • 1 0 14 |

4,1-1013 |

— |

|

|

||||

ное сопротивление, |

ом |

— |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Пробивная |

|

напря |

13,6 |

27,4 |

|

4,7 |

5 |

|

||

женность, |

кв/мм . |

. . |

22 |

|

||||||

проводника, а другим к верхнему металлизированному торцу кера мической втулки. Верхнюю часть поверхности герметика покрыва ют проводящим составом из 20% эпоксидной смолы и 80% серебра.

3.При герметизации мощных приборов, имеющих кристаллодержатель с винтом для крепления к теплоотводящему радиатору, вместо металлической применяют пластмассовую заливку верхней части прибора. Для механической прочности пластмассового корпу са и прочной его связи с основанием кристаллодержателя в послед нем делают выступ в виде ласточкина хвоста, направленного внутрь основания.

4.Для герметизации приборов с аксиальными выводами корпу сом служит стакан из полимеризованной эпоксидной смолы, имею щий отверстия для выводов. В стакан вставляют втулку из орга

нического компаунда, через отверстия которой проходят металли ческие выводы к припаянному к ним кристаллу полупроводника с р-н-переходом. Герметизацию осуществляют в. специальной труб чатой оправке.

298

Т а б л и ц а 10.5

Электрофизические свойства эластомеров

|

Свойства |

|

ЭЗК-1 |

Виксипт К-18 |

СКТН-1 |

ВПГ-3 |

||

Жизнеспособность: |

|

|

|

|

|

|||

температура, °С.................. |

80 |

20 |

20 |

20 |

||||

время, |

ч ....................... |

2 |

0,5 |

0,5 |

0,15 |

|||

Режим полимеризации: |

|

|

|

|

||||

температура, °С, . . . . |

120 |

20 |

20 |

20 |

||||

время, |

ч .......................... |

10 |

18 |

24 |

15 |

|||

Удельное |

объемное элек |

|

|

|

|

|||

трическое |

. |

сопротивле н и е, |

1014 |

1013 |

1013 |

1013 |

||

ом -см |

. |

. . . . |

||||||

Электрическая |

прочность, |

24 |

15 |

18 |

|

|||

кв/ мм |

|

|

|

. . |

|

|||

Тангенс |

угла |

диэлектри |

0,013 |

0,01 |

0,005 |

0,015 |

||

ческих потерь при 1056 гц . |

||||||||

Диэлектрическая |

прони |

3,9 |

3,0 |

3,5 |

1,67 |

|||

цаемость |

при 106 |

гц . . . |

||||||

Плотность, |

г/ см3 . . . . |

1,85 |

1,01 |

1,2 |

0,3 |

|||

Линейная |

усадка, |

% • • |

1,2 |

1,08 |

0,5 |

— |

||

Коэффициент |

теплопро |

0,65 |

0,3 |

0,3 |

|

|||

водности, |

к а л /( м - ч ■град) |

— |

||||||

Диапазон |

рабочих |

темпе |

—60ч-+120 |

—60-Ч-+250 |

- 6 0 ч - +250 |

—60ч-+250 |

||

ратур, « с ........................ |

||||||||

5. Два вывода, изготовленные из ленточного металла или про волоки, соединяют посредством стеклянной или керамической бусы. На один из выводов на Небольшом расстоянии от бусы напаивают полупроводниковый кристалл с р-/г-переходом. К этому кристаллу с помощью термокомпрессионной сварки присоединяют проволоку, приваренную предварительно ко второму выводу. Полученную та ким образом конструкцию герметизируют путем заливки органиче ским составом и последующим обволакиванием всей поверхности кристалла, бусы и части выводов. Аналогичным образом гермети зируют многовыводные приборы.

6. Полупроводниковый кристалл с р-п-переходом монтируют на металлических выводах, которые предварительно скреплены и изо лированы друг от друга пластмассовым основанием. Затем всю со бранную конструкцию помещают в форму и заливают пластмассой. После затвердевания материала прибор вынимают из литье- в°и формы и удаляют пластмассовое основание.

Сборка и герметизация на ленте. Наиболее перспективным ре шением проблемы сборки и герметизации полупроводниковых при боров является переход от дискретных методов к сборке полупро-

299